一种航天运载器贮箱焊接熔透智能控制系统及方法

1.本发明属于机器人智能焊接制造技术领域。涉及一种航天运载器贮箱焊接熔透智能控制系统及方法,可应用于航空航天等领域同类型装备焊接制造。

背景技术:

2.熔透是评判焊接质量的重要标准,在焊接中实时监测并快速提取熔透信息是实现熔透控制的前提,而背面熔宽是表征熔透状态最直接的信息,因而如何准确地建立熔池正面特征参数与背面熔宽的关系模型尤为重要。

3.实际焊接过程中熔池表面会受到多种因素影响,一方面,在环焊过程中位置和姿态的不断变化,熔池中液态金属的受力状态复杂且时变,包括重力、表面张力、电弧压力、电弧剪切力,在重力作用下焊接过程中产生的气孔缺陷沉入熔池底部,多采用无衬垫焊接,对其进行切除以确保焊缝背面成型良好,因此这对焊接状态的准确描述和焊接质量的可靠在线评价提出了更高的要求。另一方面,视觉传感系统所获取的焊接熔池图像信噪比易受影响,即使焊接条件的微小变化,也可能很大程度上改变焊接熔池图像噪声灰度水平分布,致使图像分割困难或分割结果一致性差,从而导致熔透状态预测难以实现。

4.经对现有技术文献和专利检索发现,专利申请号为201910057453.0的中国发明专利《一种基于视觉检测的焊接熔透质量实时控制方法》公开了一种焊接熔透质量检测方法,采用视觉传感器采集背部焊接图像计算熔池背面中心位置,确定熔池背面中心所在区域,根据焊道坡口间隙透过的弧光信息计算焊道中心线位置;计算熔池背面中心与焊道中心线之间的位置偏移量;根据熔池背面的特征宽度和位置偏移量调节焊接参数控制熔透,重复上述过程直至焊接结束,从而实现对焊接熔透质量的闭环控制。专利申请号为202011358409.2的中国发明专利《一种基于视觉检测的管道全位置焊背面在线监测方法》公开了一种焊接背面在线监测方法,采用工业相机获取背面熔池长度宽度和面积值,通过激光扫描仪采集管道背部凝固焊缝数据,通过自定义几何算法获取焊缝宽度和余高。

5.综上所述,国内外现有基于熔池视觉特征的背面余高宽度预测大多对焊件背部进行实时监测,且未涉及钨极氦弧焊,目前也尚未见基于语义分割方法和焊缝成形数据驱动模型实时预测背面余高宽度方法的公开报道。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提出一种航天运载器贮箱焊接熔透智能控制系统及方法,以实现航天运载器大型铝合金贮箱环焊缝钨极氦弧焊打底过程熔透一致性控制。

7.为了实现上述目的,本发明采取以下技术方案:

8.1)将贮箱焊件固定装夹在与回转变位机固连的工装夹具上,焊枪抵达焊件的待焊接缝正上方,启动焊接电源使焊枪起弧,随后弧长控制器开始工作,1至2秒后回转变位机开始转动;

9.2)利用安装有滤光片和减光片的高速工业相机采集钨极氦弧焊熔池瞬态图像;并采用霍尔电流传感器、霍尔电压传感器、气体流量传感器同步采集焊接电流i、焊接电压u、保护气体流量q;

10.3)采用基于语义分割的钨极氦弧焊熔池图像处理算法对所述钨极氦弧焊熔池瞬态图像进行实时图像处理,检测出熔池轮廓和熔池未被氧化膜覆盖的液态金属区域;分别提取熔池轮廓的面积a

ex

和最大宽度w

ex

、熔池未被氧化膜覆盖的液态金属区域的面积a

in

和最大宽度w

in

,以及熔池未被氧化膜覆盖的液态金属区域的轮廓与熔池轮廓之间的最大距离c

max

和最小距离c

min

;根据以下关系式,计算获得电弧力指数λ和熔透指数δ;

[0011][0012]

4)所述w

ex

、w

in

、a

ex

、a

in

、c

max

、c

min

、λ、δ、u、i、q作为输入特征,输入至焊缝成形数据驱动模型,实时预测焊缝背面余高宽度w

back_estimate

;

[0013]

5)将所述w

back_estimate

与其预设值w

back_set

进行比较,根据比较结果和控制策略实时调整焊接工艺参数,实现钨极氦弧焊熔透的在线闭环控制。

[0014]

上述技术方案中,步骤3)中所述基于语义分割的钨极氦弧焊熔池图像处理算法采用mobilenetv2主干网络的改进deeplabv3+语义分割模型,其特征如下:所述改进deeplabv3+网络模型包括编码器和解码器,所述编码器加入多尺度自适应形态特征提取模块,所述解码器获得浅层特征和深层特征,所述浅层特征和深层特征由mobilenetv2深度卷积网络提取。

[0015]

上述技术方案中,步骤4)中所述焊缝成形数据驱动模型采用支持向量回归(svr)模型、lightgbm模型或决策树模型。

[0016]

上述技术方案中,步骤4)所述模型采用w

ex

、w

in

、a

ex

、a

in

、c

max

、c

min

、λ、δ、u、i、q当前时刻数据和历史时刻数据作为所述焊缝成形数据驱动模型输入特征,对输入特征采用归一化处理、特征降维,采用下一时刻的w

back_estimate

作为所述焊缝成形数据驱动模型的输出特征。

[0017]

上述技术方案中,步骤5)所述控制策略采用pid控制算法、模糊控制算法、自适应控制算法、预测控制算法、神经网络控制算法或专家控制算法;所述焊接工艺参数为焊接电流i或保护气体流量q。

[0018]

上述技术方案中,一种航天运载器贮箱焊接熔透智能控制系统包括:

[0019]

所述航天运载器贮箱焊接熔透智能控制系统包括床头固定转台(1)、焊接电源(2)、焊件(3)、焊枪(4)、回转变位机控制器(5)、高速工业相机(6)、弧长控制器(7)、霍尔电流传感器(8)、气体流量传感器(9)、霍尔电压传感器(10)、数据采集卡(11)、工控机(12)、设备控制器(13)、平移滑块(14)、装配轨道(15)、支架(16)、床尾移动转台(17),所述焊件(3)固定装夹在所述支架(16)上,通过所述床尾移动转台(17)传送至所述床头固定转台(1)固定,通过所述回转变位机控制器(5)控制所述床头固定转台(1)使所述焊件(3)旋转,所述焊枪(4)固定在所述弧长控制器(7)的平移滑块(14)上,所述高速工业相机(6)从钨极氦弧焊熔池后上方连续采集熔池瞬态图像,将拍摄到的钨极氦弧焊熔池瞬态图像传送到所述工控

机(12),所述数据采集卡(11)通过所述霍尔电流传感器(8)、气体流量传感器(9)、霍尔电流传感器(10)实时采集焊接电流i、焊接电压u、保护气体流量q,并传输至所述工控机(12),所述工控机(12)通过信号线连接所述设备控制器(13)进行通信,所述设备控制器(13)通过控制线控制焊接电源(2)、回转变位机控制器(5)、高速工业相机(6)和数据采集卡(11),并通过所述数据采集卡(11)发送启动和停止指令控制所述弧长控制器(7)。

[0020]

上述技术方案中,所述弧长控制器(7)由所述霍尔电压传感器(10)检测焊接电压来判断焊件距离钨极尖端距离的变化,并反馈给所述工控机(12),由所述弧长控制器(7)通过驱动平移滑块(14)控制所述焊枪(4)沿轴向随动,从而实现弧长的自动控制。

[0021]

上述技术方案中,所述高速工业相机(6)的动态范围不低于60db。

[0022]

本发明具有以下优点及突出性的技术效果,利用高速工业相机采集焊接过程熔池瞬态图像,采用基于语义分割的熔池图像处理方法分别提取熔池轮廓和未被氧化膜覆盖的液态金属区域的特征参数,通过输入至焊缝成形数据驱动模型实时预测背面余高宽度,并在此基础上实现焊接熔透的在线闭环控制。本发明能够在航天运载器贮箱焊接过程中基于熔池正面视觉传感特征实现焊缝背面成形的在线智能控制,能够革新传统基于人工观测手动调整工艺参数的方式,提升贮箱一次焊接合格率,并避免了在焊件背部部署相机。

附图说明

[0023]

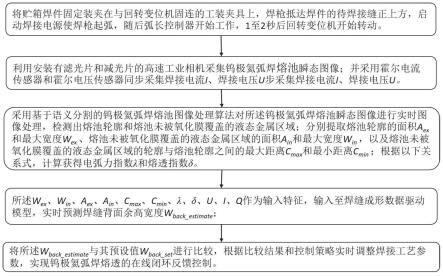

图1是本发明所述一种大型航天运载器贮箱焊接在线反馈控制系统方法流程图。

[0024]

图2是本发明所述一种大型航天运载器贮箱焊接在线反馈控制系统实验装置图。

[0025]

图中:1—床头固定转台;2—焊接电源;3—焊件;4—焊枪;5—回转变位机控制器5;6—高速工业相机;7—弧长控制器;8—霍尔电流传感器;9—气体流量控制器;10—霍尔电压传感器;11—数据采集卡;12—工控机;13—设备控制器;14—平移滑块;15—装配轨道;16—支架;17—床尾移动转台。

[0026]

图3本发明实施例所述熔池特征参数定义的示意图。

[0027]

图中:18—熔池最大宽度w

ex

;19—熔池未被氧化膜覆盖的液态金属区域宽度w

in

;20—熔池未被氧化膜覆盖的液态金属区域的轮廓与熔池轮廓之间的最小距离c

min

;21—熔池未被氧化膜覆盖的液态金属区域的轮廓与熔池轮廓之间的最大距离c

max

;22—熔池轮廓面积a

ex

;23—熔池未被氧化膜覆盖的液态金属区域面积a

in

。

[0028]

图4本发明实施例中控制原理框图。

[0029]

图中:24—焊缝背面余高宽度预设值w

back_set

;25—偏差e(t);26—控制器;27—焊接电流调整量δi;28—钨极氦弧焊过程;29—焊缝背面余高宽度实际值w

back-true

;30—输入特征;31—焊缝成形数据驱动模型;32—焊缝背面余高宽度预测值w

back_estimate

。

具体实施方式

[0030]

下面结合附图和实施例对本发明原理和工作过程做进一步详细说明。

[0031]

图2所示为本发明所述一种大型航天运载器贮箱焊接在线反馈控制系统方法流程图,该系统包括床头固定转台1、焊接电源2、焊件3、焊枪4、回转变位机控制器5、高速工业相机6、弧长控制器7、霍尔电流传感器8、气体流量传感器9、霍尔电压传感器10、数据采集卡11、工控机12、设备控制器13、平移滑块14、装配轨道15、支架16、床尾移动转台17;所述氦弧

焊枪4通过焊接电缆连接所述钨极氦弧焊接电源2的负极;所述钨极氦弧焊接电源2的正极通过焊接电缆与所述床头固定转台1上的焊接工装连接;所述霍尔电流传感器8、霍尔电压传感器10分别连接焊接电源2的正极、负极采集焊接电流i、焊接电压u,所述气体流量传感器9通过信号线连接焊接电源2采集气体流量q,并将焊接电流i、气体流量q、焊接电压u传输至数据采集卡11,所述数据采集卡11将采集到的焊接工艺参数i、q、u传输到所述工控机12,所述工控机12通过信号线连接所述设备控制器13,所述设备控制器13通过控制线控制焊接电源2、回转变位机控制器5、高速工业相机6和数据采集卡11;所述回转变位机控制器5通过控制线与所述床头固定转台1相连接;所述焊件3由所述支架16支撑;所述床尾移动转台17连接所述焊件3通过所述装配导轨15传送至所述床头固定转台1;所述高速工业相机6安装有滤光片和减光片,本实施例中,所述高速工业相机6动态范围为80db,所述数据采集卡11通过发送启动和停止指令控制所述弧长控制器7,所述弧长控制器7驱动平移滑块14来快速、精确的控制焊枪沿轴向随动到焊缝正上方,并控制焊枪4起弧达到稳定。

[0032]

图1所示为一种大型航天运载器贮箱焊接在线反馈控制系统方法流程图,包括以下几个步骤:

[0033]

1)本实施例中,采用定位夹具固定待焊工件3,并将定位夹具安装在旋转变位机上,所述待焊工件为大型航天运载器贮箱;调整钨极氦弧焊枪4空间位置使其位于待焊工件焊缝正上方位置,启动焊接电源2使焊枪起弧,并通过数据采集卡11发送启动指令控制所述弧长控制器7,随后所述弧长控制器7由所述霍尔电压传感器10检测电弧电压来判断焊件距离钨极尖端距离的变化,所述弧长控制器7驱动平移滑块14来快速、精确的控制所述焊枪4沿垂直所述焊件3方向随动,实现弧长的自动控制;1至2秒后焊接电源驱动回转变位机开始转动;

[0034]

2)采用安装有滤光片和减光片的高速工业相机,从钨极氦弧焊熔池后方拍摄熔池区域所述高速工业相机主光轴穿过熔池中心;并采用所述霍尔电流传感器8、气体流量传感器9、霍尔电压传感器10和数据采集卡11同步采集焊接电流i、保护气体流量q、焊接电压u;

[0035]

3)连续采集钨极氦弧焊焊接熔池正面图像,采用基于语义分割的钨极氦弧焊熔池图像处理算法对所述钨极氦弧焊熔池瞬态图像进行实时图像分割图像、边缘检测,所述钨极氦弧焊熔池瞬态图像分辨率为512*512,所述语义分割具体采用基于mobilenetv2主干网络的改进deeplabv3+语义分割模型,所述改进deeplabv3+网络模型包括编码器和解码器,所述编码器加入空洞可分离卷积多尺度自适应形态特征提取模块,所述空洞可分离卷积使用膨胀率rate分别为6、12、18,通过空洞卷积在所述熔池瞬态图像分辨率为512*512得到深层特征,所述解码器同时获得浅层特征和深层特征,所述浅层特征和深层特征由mobilenetv2深度卷积网络提取,将浅层特征和深层特征进行卷积特征融合,采用双线性插值进行4倍上采样得到最终特征图,通过最终特征图对输入熔池瞬态图像分割;采用改进deeplabv3+语义分割模型分别检测出熔池轮廓和熔池未被氧化膜覆盖的液态金属区域,获取熔池视觉特征参数并存储至所述工控机12,所述熔池视觉特征参数包括熔池轮廓的面积a

ex

和最大宽度w

ex

、熔池未被氧化膜覆盖的液态金属区域的面积a

in

和最大宽度w

in

,以及熔池未被氧化膜覆盖的液态金属区域的轮廓与熔池轮廓之间的最大距离c

max

和最小距离c

min

,如图3是本发明实施例所述熔池特征参数定义图;并根据以下关系式,计算获得电弧力指数λ和熔透指数δ;

[0036][0037]

采用霍尔电流传感器8、霍尔电压传感器10、气体流量传感器9同步采集焊接电流i、焊接电压u、气流量q并输入至所述数据采集卡11进行信号处理与运算,得到供机器识别的焊接过程参数并储存至所述工控机12;

[0038]

4)本实施例中,所述焊缝成形数据驱动模型具体采用支持向量回归(svr)模型,令当前时刻为t,对提取的特征参数w

ex

、w

in

、a

ex

、a

inn

、c

max

、c

min

、λ、δ、u、i的t时刻数据和t-1、t-2、t-3时刻数据作为输入特征,对工控机12中所述输入特征进行归一化处理,通过主成分分析方法进行特征降维,使各试验数据归一化到[0,1]之间,得到标准化的焊缝成形数据驱动模型学习样本,并将该学习样本分为网络训练数据集和网络验证数据集;采用所述焊缝成形数据驱动模型训练数据集,直至模型学习指标函数满足收敛条件;其中所述模型训练集采用w

ex

、w

in

、a

ex

、a

inn

、c

max

、c

min

、λ、δ、u、i的t、t-1、t-2、t-3时刻数据作为所述焊缝成形数据驱动模型输入特征,所述t+1时刻焊缝背面余高宽度预测值w

back_estimate

(t+1)作为所述焊缝成形数据驱动模型的输出特征;对所述焊缝成形数据驱动模型进行验证并修正,直至网络的最大误差百分比和平均误差率满足预设精度要求,得到最终的焊缝成形数据驱动模型;通过最终的焊缝成形数据驱动模型预测t+1时刻的w

back_estimate

(t+1)。

[0039]

5)本实施例中,将焊接电流i作为焊接工艺参数控制量,控制原理框图如图4所示,根据步骤4)所述焊缝背面余高宽度预设值w

back_set

,并根据所述焊缝成形数据驱动模型得到焊缝背面余高宽度预测值w

back_estimate

,实时获取当前t时刻焊缝背面余高宽度预设值w

back_set

(t)与其焊缝背面余高宽度预测值w

back_estimate

(t)的误差e(t),在此基础上,采用预测控制算法,计算出钨极氦弧焊过程中所述焊接电流调整量δi的参数补偿量,即计算出t时刻需要调整的焊接电流值i(t);将获得的焊接电流值i(t)作用于下一时刻的焊接过程,得到t+1时刻的输入输出数据组{i(t+1),w

back_estimate

(t+1)};重复上述步骤,并获得一系列的新的数据组{i(t),w

back_estimate

(t)},t=1,2

…

,在此基础上实现闭环反馈控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1