一种大、中型球磨机大齿圈轮齿断裂修理方法与流程

1.本发明涉及球磨机大齿圈轮齿断齿修复技术领域,具体涉及一种大、中型球磨机大齿圈轮齿断裂修理方法。

背景技术:

2.大、中型球磨机一般使用开式齿轮传动,大齿圈安装在球磨机筒体上,同步电机带动小齿轮转动,通过齿轮啮合,达到球磨机筒体转动的目的,一般情况下,球磨机大齿圈具有造价成本高,制造周期长,安装难度大等特征,轮齿长期处于高变载荷工况,受到径向循环冲击大,轮齿润滑油液粘度低,异物进入传动部等都会导致轮齿磨损、失效,甚至断齿,一旦发生轮齿折断,不及时对断齿进行处理,则齿面磨损裂化将会加剧,其余大齿轮的齿面磨损、胶合、齿面剥落情况将更加严重,运行振动将进一步劣化,这将造成各处润滑油温升高,润滑效果降低,齿面断裂风险增高,同时容易导致齿轮径向跳动、端向跳动超差,最终导致大、小齿轮损坏,传动失效。

3.若直接将仅有一根轮齿折断而其余轮齿运行良好的齿轮废弃,受成本、生产及检修时间等因素影响,现场并无可更换大齿轮,如需更换新的齿轮存在更换新齿轮费用较高,若对断齿进行修理,则有利于降低运行成本,为此,本发明提供一种大、中型球磨机大齿圈轮齿断裂修理方法。

技术实现要素:

4.本发明的目的在于:为解决背景技术中提出的技术问题,本发明提供一种大、中型球磨机大齿圈轮齿断裂修理方法。

5.本发明为了实现上述目的具体采用以下技术方案:

6.一种大、中型球磨机大齿圈轮齿断裂修理方法,包括以下步骤:

7.s1探伤:使用清洁剂清洗轮齿表面,检查断齿表面,若发现裂纹,则对轮齿进行打磨切除,直到探伤结果表明所有轮齿裂纹全部清除为止;

8.s2焊条的选择:选择zg35crmo作为大齿轮母材,选择和大齿轮母材力学性能相同的材料作焊条;

9.s3焊条保温除湿:焊接前采用烘干筒将焊条烘干,制作焊条保温筒,将烘干后的焊条放置在保温筒内,保温放置1-2h;

10.s4待修复轮齿预热:对待修复轮齿表面进行预加热,保证轮齿表面温度控制在200-400℃,预热时间为1h;

11.s5焊接齿模的制作:根据轮齿模数、压力角和齿距,打磨、切割耐火砖,得到齿型和大齿圈轮齿的齿型相同的模具,通过辅助支架将模具嵌插在待修复轮齿上;

12.s6焊机调整:电焊机采用直流反接方式接线,焊接电压24-28v;

13.s7轮齿焊接:比照s5中制作的模具逐层焊接,焊缝厚度不应大于焊条直径,前层焊道焊接完毕并清理干净后,检查表面是否有焊接缺陷,确认无缺陷后进行下步焊接,当断齿

高度堆至1/2时,停止堆焊,进行退火处理,温度降至200-300℃,锤击焊缝表面,消除焊接应力,确认无上述缺陷后,进行下步焊接,重复以上操作直至完成整个断齿面焊接;

14.s8高温回火:待整个断齿面焊接完成后,使用气焊将轮齿加热到500-700℃,铺设石温棉,保温24h,拆除保温棉,待冷却至室温后,进行下部工序;

15.s9齿型打磨成型:比对轮齿样卡对轮齿进行打磨,确保轮齿的齿型与样卡齿型匹配,工作面和非工作面都需进行修磨,检查表面无明显凸起点及焊接缺陷;

16.s10检测试车:慢盘检查确定轮齿啮合是否正常,通过压测轮齿齿顶、齿侧间隙及涂抹红丹粉,观察接触面,检测正常工况下,轴承座水平、垂直及轴向振动值是否降低,在标准范围内,定期对轮齿表面进行检查,是否有裂纹或轮齿折断现象发生。

17.进一步地,所述s1使用渗透探伤法进行探伤,s1中对轮齿进行打磨切除时采用角向磨光机。

18.进一步地,所述s2中使用的焊条为jgh-857是低氢钠型药皮的低合金高强钢焊条。

19.进一步地,所述s3中烘干筒的加热方式为:使用焊枪加热烘干筒,烘干筒上盖需打开,烘干筒温度控制在350℃-400℃,保持10min,将烘干筒上盖盖上,用石棉包裹保温,当烘干筒温度低于100℃,继续加热。

20.进一步地,所述s4中对轮齿预加热时沿轮齿纵向至少200mm,预热轮齿温度保持在200-400℃。

21.进一步地,所述s5中使用耐火砖材质为高铝耐火砖。

22.进一步地,所述s7中焊道宽度小于12mm,焊缝厚度为0.25-0.3mm。

23.进一步地,所述s8中对断齿整根轮齿进行包裹保温。

24.进一步地,所述s9中不影响轮齿啮合情况下,齿根处厚度可提高2-4mm,所述s9中对工作面和非工作面都需进行修磨包括粗磨和精磨,粗磨和精磨采用不同材质的砂轮片完成。

25.进一步地,所述s10中轴承座水平、垂直及轴向振动值均小于150um。

26.本发明的有益效果:本发明采用渗透探伤法,灵敏精度高可达0.1μm,显示直观、操作方便、检测费用低,可有效清除裂纹;通过焊前预热,制作保温筒,可有效减少焊接裂纹产生,采用低温退火加淬火加高温回火的热处理方式,有效提高轮齿硬度、韧性,焊接后的大齿圈硬度达到220-260hb,满足大、中型球磨机大齿圈硬度要求,修复轮齿具有较好韧性,不易发生折断和塑性变形;大齿圈齿根处加厚,在不影响轮齿正常啮合得情况下有效提高了轮齿的抗弯强度,减少发生轮齿折断可能性;使用高铝耐火砖开模制作焊接用模具,可以保证在高温下模具不易发生变形,损坏,齿形误差小,通过支撑辅助支架的制作可确保模具沿齿面滑动,保证焊接精度;合理分配焊接段,分段预热,低温退火,检查焊接缺陷,消除焊接应力,而非一次施工,可确保每段轮齿修复质量,从而保证整体轮齿焊接质量;在粗磨和精磨中使用不同的砂轮片,使用轮齿样卡进行校正,可以提高粗磨切削效率和精磨后轮齿加工精度;通过合理设置焊机电流,采用合理的焊接方式,可以有效减少焊接过程中产生的焊接缺陷,确保焊接质量稳定;采用本发明的齿轮修复方式修复的轮齿,大齿圈已经使用超过2年,轮齿表面未见明显裂纹,轮齿啮合度,轴承座振动值均在标准范围内,修复效果较好。

附图说明

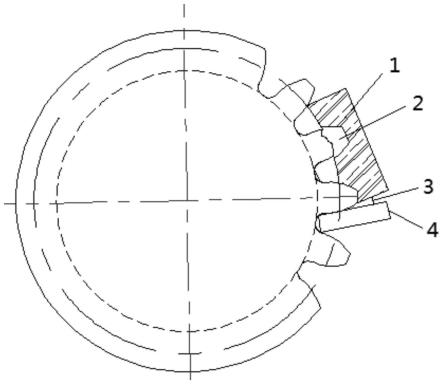

27.图1为本发明提供的断齿修复区域、辅助支架和耐火砖齿模的主视图;

28.图2为本发明提供的断齿修复区域、辅助支架和耐火砖齿模的俯视图;

29.附图标记

30.1-耐火砖齿模、2-焊接区域、3-滑道、4-辅助支架、5-滑道、6-下一齿轮、7-焊接修补层。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

32.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

34.在本发明实施方式的描述中,需要说明的是,术语“内”、“外”、“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.实施例1

36.如图1-2所示,一种大、中型球磨机大齿圈轮齿断裂修理方法,包括以下步骤:

37.s1探伤:使用清洁剂清洗轮齿表面,检查断齿表面,若发现裂纹,则对轮齿进行打磨切除,直到探伤结果表明所有轮齿裂纹全部清除为止;

38.s2焊条的选择:选择zg35crmo作为大齿轮母材,zg35crmo是一种具有较高强度及韧性的合金铸钢材料,在低合金耐磨材料中,在组织确定的条件下,合金的耐磨性与其硬度的高低成正比。实际生产中,除对耐磨材料的硬度有明确的要求外,同时要求其具有一定的冲击韧性,对确定的某种材料,其硬度与冲击韧性成反比关系。因此,对具有较高硬度的低合金高强度耐磨铸钢zg35crmo,使其具有一定的冲击韧性,以达到硬度与韧性的最佳配合。磨机运行工况恶劣,为确保zg35crmo大齿轮具有较高的力学性能,要求其具有好的冶金质量与合理的化学成分,因此需要对其熔炼和浇注等生产环节加以控制,选择和大齿轮母材力学性能相同的材料作焊条;

39.s3焊条保温除湿:焊接前采用烘干筒将焊条烘干,制作焊条保温筒,将烘干后的焊条放置在保温筒内,保温放置1-2h;

40.s4待修复轮齿预热:使用焊枪对待修复轮齿表面进行预加热,保证轮齿表面温度控制在200-400℃,预热时间为1h;

41.s5焊接齿模的制作:根据轮齿模数、压力角和齿距,打磨、切割耐火砖,得到齿型和大齿圈轮齿的齿型相同的模具,通过辅助支架将模具嵌插在待修复轮齿上;

42.s6焊机调整:电焊机采用直流反接方式接线,焊接电压为24-28v,焊接时选择合理的焊接规范,进行焊接工艺评定,根据不同位置,采取不同焊接电流,焊接时常采用平焊,横焊和爬坡焊,所述平焊电流控制在180-200a,所述横焊和爬坡焊电流控制在160-180a;

43.s7轮齿焊接:比照s5中制作的模具逐层焊接,焊缝厚度不应大于焊条直径,前层焊道焊接完毕并清理干净后,检查表面是否有有裂纹、夹渣、气孔、未融合等焊接缺陷,确认无缺陷后进行下步焊接,当断齿高度堆至1/2时,停止堆焊,进行退火处理,温度降至200-300℃,锤击焊缝表面,消除焊接应力,确认无上述缺陷后,进行下步焊接,重复以上操作直至完成整个断齿面焊接;

44.s8高温回火:待整个断齿面焊接完成后,使用气焊将轮齿加热到500-700℃,铺设石温棉,保温24h,拆除保温棉,待冷却至室温后,进行下部工序;

45.s9齿型打磨成型:比对轮齿样卡对轮齿进行打磨,确保轮齿的齿型与样卡齿型匹配,工作面和非工作面都需进行修磨,修磨包括粗磨和精磨,粗磨和精磨采用不同材质的砂轮片完成,使用砂轮直径为120mm和180mm角向磨光机,由于焊接轮齿表面经过热处理后,表面硬度较高,因此在粗磨过程中,选择砂轮片应当具有较好的磨削性能,选择钨钢硬质金刚石砂轮片,精磨过程需要保证表面的光滑度,钎焊金刚石砂轮片性能最优,检查表面无明显凸起点及焊接缺陷;

46.s10检测试车:慢盘检查确定轮齿啮合是否正常,通过压测轮齿齿顶、齿侧间隙及涂抹红丹粉,观察接触面,检测正常工况下,轴承座水平、垂直及轴向振动值是否降低,在标准范围内,定期对轮齿表面进行检查,是否有裂纹或轮齿折断现象发生。

47.优选地,所述s1使用渗透探伤法进行探伤,灵敏度最高可达到0.1μm,进行探伤需要用到清洗剂对轮齿表面进行清洗,使用渗透探伤剂和显像剂来检查轮齿上的裂纹,s1中对轮齿进行打磨切除时采用角向磨光机。

48.优选地,所述s2中使用的焊条为jgh-857是低氢钠型药皮的低合金高强钢焊条,用于焊接时其抗拉强度相当于830n/mm2左右的低合金高强度钢结构。

49.优选地,所述s3中烘干筒的加热方式为:使用焊枪加热烘干筒,烘干筒上盖需打开,烘干筒温度控制在350℃-400℃,保持10min,将烘干筒上盖盖上,用石棉包裹保温,当烘干筒温度低于100℃,继续加热。

50.优选地,所述s4中对轮齿预加热时沿轮齿纵向至少200mm,预热轮齿温度保持在200-400℃。

51.优选地,所述s5中使用耐火砖材质为高铝耐火砖。

52.优选地,所述s7中焊道宽度小于12mm,焊缝厚度为0.25-0.3mm。

53.优选地,所述s8中对断齿整根轮齿进行包裹保温。

54.优选地,所述s9中不影响轮齿啮合情况下,齿根处厚度可提高2-4mm。

55.优选地,所述s10中轴承座水平、垂直及轴向振动值均小于150um。

56.实施例2

57.按照本发明提供的齿轮断齿修补方法对φ3.2m*5.4m溢流型球磨机大齿圈进行修复,包括以下步骤:

58.s1搭设脚手架为作业平台,慢盘球磨机,将断齿处慢盘至脚手架上部500mm处,准备电焊机、氧气、乙炔,石棉,角向磨光机等工具,使用清洁剂和抹布将轮齿表面油污清理干净,将轮齿肉眼可见裂纹,未剥落轮齿采用角向磨光机打磨切割,待轮齿表面干燥后,使用渗透探伤剂喷洒在断齿处,等10分钟渗透探伤剂全部渗入到断齿后,表面喷洒显象剂,待5分钟后,观察表面,若无裂纹则显白色,若由裂纹则显示红色,待全部裂纹消除,待修复面无红色时,再进行下部工序;

59.s2选择与大齿轮母材力学性质相同的材料作为本次修复用焊条;

60.s3制作焊条保温筒,由于jgh-857是低氢钠型药皮低合金高强钢焊条,保温除湿,焊接前需将焊条烘干,放置在保温筒内,保温放置1-2h,方可作业,使用焊枪加热烘干筒,烘干筒上盖需打开,烘干筒温度控制在350℃-400℃,保持10min,然后将烘干筒上盖盖上,用石棉包裹保温,当烘干筒温度低于100℃,继续加热。

61.s4提前制作焊接用齿模:根据轮齿模数、压力角、齿距,打磨、切割耐火砖使其齿型与大齿圈轮齿的齿型相同,制作焊接用辅助支架,将辅助支架固定放置在待修复轮齿下方,将齿模嵌插在待修复轮齿上。

62.s5使用焊枪对待修复轮齿纵向200mm处加热,预热轮齿温度到400℃,在轮齿表面包裹保温面,预热时间为1h后,温度仍保持在200-400℃。

63.s6调整电焊机,电焊机采用直流反接方式接线,焊接电压24-28v,平焊电流控制在180-200a,横焊和爬坡焊电流控制在160-180a,使用保温除湿后的焊条,准备焊接工作。

64.s7比照齿模,逐层进行焊接,焊缝厚度不应大于焊条直径。焊道宽度小于12mm,焊缝厚度控制在0.25-0.3mm,前层焊道焊接完毕后,要清理干净,检查表面是否有裂纹、夹渣、气孔、未融合等缺陷,确认无上述缺陷后,放可进行下步焊接,当断齿高度堆至1/2时,停止堆焊,进行退火处理,温度降至200-300℃,使用铜锤锤击焊缝表面,消除焊接应力,确认无上述缺陷后,放可进行下步焊接,逐步完成整个断齿面焊接。

65.s8待整个断齿面焊接完成后,使用气焊将轮齿加热到500-700℃,采用铺设石温棉方式,将整个轮齿包裹,保温24h,拆除保温棉,待冷却至室温后,再进行下部工序。

66.s9使用砂轮直径为180mm的角向磨光机,使用钨钢硬质金刚石砂轮片对轮齿工作面和非工作面均进行切削打磨,并用轮齿样卡进行比较,待齿形接近轮齿样卡时,停止打磨;使用砂轮直径为120mm的角向磨光机,选择钎焊金刚石砂轮片对齿形进行打磨,直到齿形与轮齿样卡匹配时,停止打磨,注意的是在不影响轮齿啮合情况下,齿根处厚度可提高2mm。

67.s10检测试车:小齿表面涂抹红丹粉,慢盘检查确定修复轮齿啮合率在70%以上,通过压测轮齿的齿顶、齿侧间隙,确定轮齿未发生偏载,正常工况下,轴承座水平、垂直及轴向振动值均小于150um,每隔1个月对轮齿表面进行检查,未发现有裂纹或轮齿折断现象发生。

68.本发明的有益效果:本发明采用渗透探伤法,灵敏精度高可达0.1μm,显示直观、操作方便、检测费用低,可有效清除裂纹;通过焊前预热,制作保温筒,可有效减少焊接裂纹产生,采用低温退火加淬火加高温回火的热处理方式,有效提高轮齿硬度、韧性,焊接后的大齿圈硬度达到220-260hb,满足大、中型球磨机大齿圈硬度要求,修复轮齿具有较好韧性,不易发生折断和塑性变形;大齿圈齿根处加厚,在不影响轮齿正常啮合得情况下有效提高了

轮齿的抗弯强度,减少发生轮齿折断可能性;使用高铝耐火砖开模制作焊接用模具,可以保证在高温下模具不易发生变形,损坏,齿形误差小,通过支撑辅助支架的制作可确保模具沿齿面滑动,保证焊接精度;合理分配焊接段,分段预热,低温退火,检查焊接缺陷,消除焊接应力,而非一次施工,可确保每段轮齿修复质量,从而保证整体轮齿焊接质量;在粗磨和精磨中使用不同的砂轮片,使用轮齿样卡进行校正,可以提高粗磨切削效率和精磨后轮齿加工精度;通过合理设置焊机电流,采用合理的焊接方式,可以有效减少焊接过程中产生的焊接缺陷,确保焊接质量稳定;采用本发明的齿轮修复方式修复的轮齿,大齿圈已经使用超过2年,轮齿表面未见明显裂纹,轮齿啮合度,轴承座振动值均在标准范围内,修复效果较好。

69.由技术常识可知,本发明可以通过其他的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1