一种制备铝基纳米材料的装置和方法

1.本发明涉及材料制备领域,具体地涉及一种制备铝基纳米材料的装置和方法。

背景技术:

2.铝基坯料具有密度低,导电性和抗蚀性优良,强度接近或超过优质钢,塑性好,可加工成各种型材的特点,从而在工业上广泛使用,随着经济的发展,对铝基坯料的要求也越来越高,如在快速发展的电力和航空航天领域,铝基坯料作为质轻的导体材料,希望在提高铝基坯料强度的同时,保证其导电性维持在较高的水平,同时希望其耐磨性越来越好。现有技术里,剧烈塑性变形(spd)加工是目前较有效的通过金属细化进而提高材料性能的工艺,其中等通道挤压工艺因可稳定制备出具有良好综合性能的超细晶粒或纳米级材料而备受关注。

3.但是,目前,上述方法制备的铝基坯料仍然存在以下缺陷:

4.一方面,现在的制备装置都是单冲头挤压变形,效率较低,坯料在受挤压过程中,随着所处温度和挤压位置不同,坯料在变形过程中所受的力大小不同,如果一直采用恒定不变的力进行挤压,则会导致两种情况:1、铝基坯料某些地方过度变形,而另外一些地方变形不够剧烈,达不到细化晶粒的需求;2、铝基坯料运行速度不平稳,挤压件成形质量差,边角料多、材料浪费率高,并且制备得到的铝基坯料的晶粒组织不均匀,有的部位会局部晶粒粗大,导致铝基坯料的力学性能较差。

5.另一方面,铝基坯料在挤压变形中温度会急剧升高,如果温度到达铝基坯料的晶界融化温度,则坯料塑性会急剧下降,性能变差。另外,传统模具没有考虑到铝基坯料的换热系数a,挤压通道内如果温度过高,也会对模具通道造成一定程度损坏,影响模具寿命。综上,现有的传统挤压模具存在以下缺点:

6.第一、传统挤压模具往往存在铝基坯料出料难的问题,如果在挤压过程中出现挤压料积压在通道内,则需拆开整个模具装置,取出挤压废料,操作复杂,维修成本高。

7.第二、传统挤压模具缺少模具保护装置,在生产实践中,一套模具的生产成本非常高,一旦模具损坏,则会造成很大的损失。

8.第三、传统模具缺少对挤压过的坯料的后续处理,挤压出的坯料端部往往呈瘤状,在实际应用时,要去除棱尖状部分,导致了工艺更加复杂,并且表面光洁度较差,废料较多,间接的增加了生产成本。

技术实现要素:

9.为了解决上述现有技术的不足,本发明提供一种制备铝基纳米材料的装置和方法,能够得到晶粒组织均匀细化的铝基纳米坯料,简称铝基坯料,使铝基坯料力学性能得到提高,并能够保证高密度的前提下兼有高的强度和良好的韧性。双挤压通道的设置大幅度提高了挤压的工作效率,并且得到的铝基坯料表面光洁度高,废料少。

10.具体地,本发明通过以下技术方案进行确定:

11.本发明提供一种制备铝基纳米材料的装置,其包括控制器、双柱凸模、上挤压凹模、中挤压凹模、下挤压凹模、挤压通道、模具包套、导向系统、加热装置、液压泵以及背压顶杆;

12.所述双柱凸模连接有两个挤压通道,所述双柱凸模上部安装有第一力传感器和速度传感器,所述第一力传感器用于监测双柱凸模输出挤压力,所述速度传感器用于监测进给速度,所述两个挤压通道外部分别均匀设置有多个第二力传感器,所述多个第二力传感器用于监测两个挤压通道所受的挤压力,第一力传感器、速度传感器和多个第二力传感器的输出端分别连接控制器的输入端,控制器根据多个第二力传感器监测的两个挤压通道所受的挤压力的大小计算两个挤压通道所受的挤压力差值,当两个挤压通道受力的差值大于预设阈值时,所述控制器停止双柱凸模工作,当两个挤压通道受力的差值小于预设阈值时,控制器对双柱凸模的挤压力进行调整;

13.所述两个挤压通道相互对称设置,两个挤压通道内部均放置有铝基坯料;

14.所述下挤压凹模的侧壁上借助于连接杆连接所述液压泵;所述下挤压凹模的底部设置有背压顶杆,所述背压顶杆设置有第三力传感器,所述第三力传感器和液压泵内部传感器的输出端分别连接控制器的输入端,控制器根据监测的背压顶杆和液压泵的实时力的大小调整背压顶杆和液压泵的输出力;

15.所述上挤压凹模上设置有用于监控模具温度和铝基坯料温度的温度传感器以及加热装置,所述加热装置根据所述温度传感器实时监测的温度与设定的温度阈值对模具和铝基坯料进行调控,当温度传感器实时监测的温度高于设定的温度阈值时,所述控制器发出报警信号;

16.所述上挤压凹模、中挤压凹模和下挤压凹模共同组成多道次的挤压通道,所述上挤压凹模和下挤压凹模挤压通道的截面均为矩形结构,所述中挤压凹模挤压通道的截面为v形结构,所述v形结构的夹角为60-90

°

,所述上挤压凹模挤压通道与中挤压凹模挤压通道以及中挤压凹模挤压通道和下挤压凹模挤压通道之间的夹角均为120-145

°

;

17.挤压开始时,双柱凸模提供的初始挤压力为f

初

,挤压过程中,通过以下公式计算双柱凸模应该提供的挤压力f

柱

并进行实时调控,f

柱

的计算公式如下:

18.f

柱

=f

初

*δ*0.06;

19.其中,δ为中间参数,δ的计算公式如下:

[0020][0021]

其中,v

进

为进给速度,f

时

为第二力传感器实时监测的两个挤压通道所受的挤压力的平均值,t

坯

为温度传感器实时监测的铝基坯料温度,t

模

为温度传感器实时监测的模具温度,t为设定的铝基坯料挤压时间,单位为分钟,ε为压缩量,其中,压缩量ε的计算公式如下:

[0022][0023]

其中,l为整体挤压通道的长度,l

下

为下挤压凹模内部挤压通道的长度,l

下

的长度能够通过背压顶杆进行调节,压缩量的取值范围为5%~40%;

[0024]

双柱凸模根据f

柱

的值输出误差为r的挤压力,当所述第一压力传感器监测到的双柱凸模输出的实时挤压力与f

柱

的误差r》5%时,利用优化算法对双柱凸模提供的实时挤压力进行迭代优化,直至所述第一压力传感器监测到的双柱凸模输出的实时挤压力与f

柱

的误差r≤5,结束优化;

[0025]

同时,两个挤压通道设置的多个第二力传感器实时监控两个挤压通道所受的挤压力,当两个挤压通道所受坯料对其挤压力的差值|f

左-f

右

|≥λ时,控制器发出报警信号,调控双柱凸模停止工作,其中,λ为预设阈值,f

左

为左侧挤压通道所受的挤压力,f

右

为右侧挤压通道所受的挤压力;

[0026]

最后,当液压泵内部传感器监测到铝基坯料对液压泵的挤压力f≥0.55σ

max

,并且第三力传感器监测到铝基坯料对背压顶杆的挤压力f

背

≥1.45σ

max

时,式中,σ

max

为铝基坯料的最大抗拉强度,控制器开始存储第三力传感器和液压泵内部传感器监测到的数据,计算i个f

背

和f

侧

的差值x,其中,x=f

背-f

侧

,并记xi=x1,x2,x3,.....xn(i=1,2,3.....n),控制器对i个差值x进行计算处理,得到参数s,s的计算公式为:

[0027]

当s∈(-1,3)时,控制器控制液压泵打开下挤压凹模,同时撤出背压顶杆,为i个差值x的平均值。

[0028]

优选地,所述上挤压凹模、中挤压凹模和下挤压凹模为分体式结构。

[0029]

优选地,所述v形结构的夹角为90

°

,所述上挤压凹模挤压通道与中挤压凹模挤压通道以及中挤压凹模挤压通道和下挤压凹模挤压通道之间的夹角均为145

°

;

[0030]

优选地,所述上挤压凹模、中挤压凹模和下挤压凹模的外部设置有模具包套。

[0031]

优选地,所述双柱凸模的两侧分别设置有一个导向系统,所述导向系统包括导柱、导套和导向柱,所述导柱设置在底座上,所述导套套设在所述导柱的上部,所述导向柱套设在所述导套的上部,所述导向柱的上表面与所述双柱凸模的固定下表面连接。

[0032]

优选地,所述下挤压凹模为纵向开合式结构。

[0033]

另一方面,本发明还提供一种制备铝基纳米材料的方法,其包括以下步骤:

[0034]

s1、对模具通道进行预热,预热温度t

预

为400~750℃;

[0035]

s2、将处理好的铝基坯料放入上挤压凹模型腔,对铝基坯料通过调控温度传感器和加热装置进行加热,到达指定坯料基体温度t

基

为600~820℃时进行保温,保温时间t

保

的取值根据下式计算,其单位为分钟:

[0036]

t

保

=a/(t

基-t

预

);

[0037]

其中,a为换热系数;

[0038]

s3、铝基坯料完成加热保温后,双柱凸模对铝基坯料进行挤压,铝基坯料在挤压过程中挤压通道所受的挤压力及坯料此时温度分别由第二力传感器和温度传感器实时监控,控制器会实时根据铝基坯料所处位置以及坯料温度,控制双柱凸模输出误差r≤5%的挤压力;

[0039]

同时,第二力传感器实时监控挤压通道所受力的大小,当两个挤压通道所受铝基坯料对其挤压力的差值的绝对值|f

左-f

右

|≥λ时,控制器发出报警信号,调控双柱凸模停止工作,其中,λ为预设阈值,f

左

为左侧挤压通道所受的挤压力,f

右

为右侧挤压通道所受的挤压

力;

[0040]

s4、当铝基坯料到达下挤压凹模时,液压泵内部传感器监测到压力后,液压泵开始工作,向铝基坯料提供一个径向的剪切力,同时,第三力传感器监测到压力后,背压顶杆向铝基坯料提供一个背向力,从而使铝基坯料形成径向、正向以及背向的三向应力状态;

[0041]

s5、当液压泵内部传感器监测到铝基坯料对液压泵的挤压力f

侧

≥0.55σ

max

,并且第三力传感器监测到铝基坯料对背压顶杆的挤压力f

背

≥1.45σ

max

时,式中,σ

max

为铝基坯料的最大抗拉强度,控制器开始存储第三力传感器和液压泵内部传感器监测到的数据,计算i个f

背

和f

侧

的差值x,其中,x=f

背-f

侧

,并记xi=x1,x2,x3,.....xn(i=1,2,3.....n),控制器对i个差值x进行计算处理,得到参数s,

[0042]

s的计算公式为:当s∈(-1,3)时,控制器控制液压泵打开下挤压凹模,同时撤出背压顶杆,其中,为i个差值x的平均值;

[0043]

s6、取出铝基坯料至于冷却室冷却,冷却速率v

冷

为0.5~3.0,单位为℃

·

min-1

;

[0044]

s7、铝基坯料取出后,关闭下挤压凹模,背压顶杆复位,液压泵等待下一次控制器的指令;

[0045]

s8、进行下一块铝基坯料的挤压,重复上述步骤s1-s7。

[0046]

优选地,步骤s3中,挤压开始时,双柱凸模提供的挤压力为f

初

,挤压过程中,通过以下公式计算双柱凸模应该提供的挤压力参数f

柱

并进行实时调控,f

柱

的计算公式如下:

[0047]f柱

=f

初

*δ*0.06;

[0048]

其中,δ为中间参数,δ的计算公式如下:

[0049][0050]

其中,v

进

为进给速度,f

时

为第二力传感器实时监测的两个挤压通道所受的挤压力的平均值,t

坯

为温度传感器实时监测的坯料温度,t

模

为温度传感器实时监测的模具温度,t为设定的坯料挤压时间,ε为压缩量,其中,压缩量ε的计算公式如下:

[0051][0052]

其中,l为整体挤压通道的长度,l

下

为下挤压凹模内部挤压通道的长度,l

下

的长度能够通过背压顶杆进行调节,压缩量的取值范围为5%~40%。

[0053]

优选地,步骤s3中当所述第一压力传感器监测到的双柱凸模输出的实时挤压力与f

柱

的误差r》5%时,利用优化算法对双柱凸模提供的实时挤压力进行迭代优化,直至所述第一压力传感器监测到的双柱凸模输出的实时挤压力与f

柱

的误差r≤5,结束优化。

[0054]

优选地,步骤s2中坯料为圆柱状坯料,直径为200mm,长为1200mm。

[0055]

与现有技术相比,本发明的有益效果如下:

[0056]

(1)本发明提供一种制备铝基纳米材料的装置和方法,利用本发明的挤压装置和挤压方法能够得到晶粒组织均匀细化的铝基坯料,极大的提高了铝基坯料力学性能,使铝

基坯料在保证高密度的前提下兼具有高的强度和良好的韧性。

[0057]

(2)本发明的上挤压凹模上部设置有温度传感器,用于监控模具通道温度和铝基坯料温度在变形过程中的温度调控,防止模具通道内温度过高,造成晶界重熔,并使塑性和抗拉强度大大降低,影响铝基坯料性能。挤压通道外设置有力传感器,对整个挤压过程中的模具所受挤压力进行实时监测并传输给控制器,控制器根据实时监测的挤压力实时调控双柱凸模挤压力的大小,保证挤压力稳定处于需要的范围内,保证挤压得到的铝基坯料的性能。

[0058]

(4)本发明的下挤压凹模处设置有液压泵和背压顶杆装置,液压泵和背压顶杆处的传感装置和控制器相连接,液压泵传感装置感应到后,对坯料施加径向剪切力,背压顶杆则对坯料施加背向力,加上双柱凸模提供的挤压力,此时的坯料处于三向受力状态,出料后坯料表面光洁度高,废料少,材料利用率高。

[0059]

(5)本发明的模具整个装置外部设置有模具包套,一方面能够保证装配的准确,另一方面能够保护模具的刚度,提高模具使用寿命。模具包套外部设置有导向系统,保证整个工作行程的稳定,不仅有利于保证铝基纳米材料的几何尺寸,还可以实现铝基纳米材料制备的自动化。

[0060]

(6)本发明的挤压通道设置有多个弯角,在上挤压凹模和下挤压凹模处能够实现145

°

拐角剪切变形,在中挤压凹模处能够实现90

°

剪切变形,弯角挤压是剧烈塑性变形过程,经过一次双冲头挤压即可实现铝基坯料的三道次剪切塑性变形,并且在下挤压凹模处坯料处于三向受力状态,坯料成形性好、表面光洁度高且力学性能高。

[0061]

(7)本发明装置的挤压模具的凹模采用上挤压凹模、中挤压凹模和下挤压凹模组合使用的形式,三者可以设置为分体式结构,从而方便设备维修与替换。本发明模具的挤压通道一次实现三个道次剧烈塑性变形,可以同时进行双通道三个道次进行挤压,大幅度提高了生产加工效率,并在出料处对坯料有个径向剪切变形,使坯料在背压顶杆的作用下达到三向应力状态,出料后坯料成形性好,表面光洁。并且,下挤压凹模设置为纵向开合式结构,在需要取出坯料时可以打开,从而方便取出。

[0062]

(8)本发明的挤压通道对称布置,在提高生产效率的同时,也能够保证装置运行平稳,考虑到在挤压作业时,其中有通道内坯料出现积滞,如果放任双柱凸模继续挤压,则会造成双柱凸模和挤压凹模严重损坏。因此,本专利在挤压通道内设置力传感器,进行实时监控,若两模具通道内所受挤压力差距过大时,达到设定阈值时,装置报警处理,停止双柱凸模作业,避免坯料在通道内积滞,保证装置的平稳运行。

附图说明

[0063]

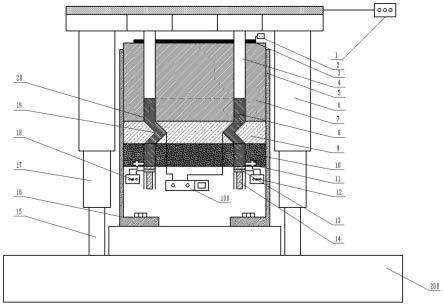

图1为本发明制备铝基纳米材料的装置示意图;

[0064]

图2为本发明的结构示意框图;

[0065]

图3为本发明的流程示意图;

[0066]

图4为本发明实施例中对挤压力进行优化的优化算法流程示意图;

[0067]

图5a为本发明实施例中挤压前的铝基坯料的晶粒结构示意图;

[0068]

图5b为本发明实施例中挤压后的铝基坯料的晶粒结构示意图。

具体实施方式

[0069]

以下,参照附图对本发明的实施方式进行说明。

[0070]

一方面,本发明提供一种制备铝基纳米材料的装置,如图1和图2所示,其包括双柱凸模4、上挤压凹模7、中挤压凹模9、下挤压凹模10、第一力传感器1、速度传感器、温度传感器2、加热装置3、控制器100、挤压通道20、模具包套16、导向系统、液压泵11以及背压顶杆14。整个挤压装置外部设置有模具包套5和模具包套16。并且在双柱凸模4的两侧分别设置有导向系统,导向系统包括导向柱6、导柱15和导套17。导柱15设置在底座200上,导套17套设在导柱15的上部,导向柱6套设在导套17的上部,导向柱6的上表面与双柱凸模4的下表面连接。

[0071]

双柱凸模4连接有两个挤压通道20,双柱凸模4上部安装有第一力传感器1和速度传感器,图中示出了第一力传感器1,速度传感器与第一力传感器相邻设置。第一力传感器用于监测双柱凸模4的输出力,速度传感器用于监测进给速度,上挤压凹模7的上部设置有温度传感器2,温度传感器2用于实时监测模具通道和坯料的温度,两个挤压通道20外部分别均匀设置有多个第二力传感器19,多个第二力传感器19(图中仅示意性指出了一个)均匀分布在挤压通道20的外部。多个第二力传感器19用于监测两个挤压通道20所受的挤压力,第一力传感器1、速度传感器和多个第二力传感器19的输出端分别连接控制器100的输入端,图1中对控制器100示意性的进行了示出,控制器100根据监测的两个挤压通道20所受的挤压力的大小计算两个挤压通道20所受的挤压力差值,当两个挤压通道20受力的差值大于预设阈值时,控制器100停止双柱凸模4工作,当两个挤压通道20受力的差值小于预设阈值时,控制器100对双柱凸模4的挤压力进行调整。

[0072]

两个挤压通道20内部放置有铝基坯料8,两个挤压通道20对称设置。

[0073]

下挤压凹模10的侧壁上借助于连接杆连接液压泵11;下挤压凹模10的底部设置有背压顶杆14,背压顶杆14设置有第三力传感器13,第三力传感器13和液压泵11内部传感器12(左侧为液压泵11内部传感器18)的输出端分别连接控制器100的输入端,控制器100根据监测的背压顶杆14和液压泵11的实时力的大小调整背压顶杆14和液压泵11的输出力。

[0074]

上挤压凹模7上设置有用于监控模具温度和铝基坯料温度的温度传感器2以及加热装置3,加热装置3根据温度传感器实时监测的温度与设定的温度阈值对模具和铝基坯料进行调控,随着挤压的进行,温度会逐渐提高,当温度传感器2实时监测的温度高于设定的温度阈值时,控制器发出报警信号,工作人员可以根据报警信号进行操作,避免出现事故。如果温度传感器2实时监测的温度低于设定的温度阈值时,可以利用加热装置进行再次加热。

[0075]

挤压通道20包括上挤压凹模7的挤压通道、中挤压凹模9的挤压通道和下挤压凹模10的挤压通道,上挤压凹模、下挤压凹模内部挤压通道与中挤压凹模内部挤压通道的夹角均为120-145

°

,优选为145

°

,中挤压凹模内部模具拐角为60-90

°

,优选为90

°

,上挤压凹模内部的挤压通道和下挤压凹模内部的挤压通道的截面为矩形结构,中挤压凹模的挤压通道的截面为v形结构,挤压通道20内部放置有铝基坯料8,两个挤压通道20相互对称设置。

[0076]

并且,作为本发明的一个优选的方案,下挤压凹模10设置为纵向开合式结构,在需要取出坯料时可以打开,从而方便取出。下挤压凹模10包括左半部分以及右半部分,左半部分以及右半部分分体式设计,打开时能够快速打开。下挤压凹模10设置为开合式,取料时打

开下挤压凹模,从而方便取出,解决了现有技术中不方便取料的问题。

[0077]

在本发明的实施例中,上挤压凹模7、中挤压凹模9和下挤压凹模10可以为分体式设计,这样在取坯料或者进行其他操作时会更加方便。

[0078]

在其余的实施例中,上挤压凹模7、中挤压凹模9和下挤压凹模10也可以设置为一体式的结构。

[0079]

在本发明实施例中,液压泵11连接有液压缸。在其余的实施例中,也可以通过其余的方式提供动力。液压泵11内部设置有内部传感器12。

[0080]

挤压开始时,双柱凸模4提供的初始挤压力为f

初

,挤压过程中,通过以下公式计算双柱凸模4应该提供的挤压力f

柱

并进行实时调控,f

柱

的计算公式如下:

[0081]f柱

=f

初

*δ*0.06;

[0082]

其中,δ为中间参数,δ的计算公式如下:

[0083][0084]

其中,v

进

为进给速度,f

时

为第二力传感器实时监测的两个挤压通道所受的挤压力的平均值,t

坯

为温度传感器实时监测的坯料温度,t

模

为温度传感器实时监测的模具温度,t为设定的坯料挤压时间,其单位为分钟,ε为压缩量,其中,压缩量ε的计算公式如下:

[0085][0086]

其中,l为整体挤压通道的长度,l

下

为下挤压凹模内部挤压通道的长度,l

下

的长度能够通过背压顶杆14进行调节,压缩量的取值范围为5%~40%;实际挤压过程中,当压缩量ε的计算值超出取值范围时,利用背压顶杆14对下挤压凹模内部挤压通道的长度进行调节。

[0087]

双柱凸模4根据f

柱

的值输出误差为r的挤压力,当第一压力传感器监测到的双柱凸模4输出的实时挤压力与f

柱

的误差r》5%时,利用优化算法对双柱凸模4提供的实时挤压力进行迭代优化,直至第一压力传感器监测到的双柱凸模4输出的实时挤压力与f

柱

的误差r≤5,结束优化;其中优化算法采用细菌觅食优化算法,优化算法的流程如图4所示。

[0088]

同时,多个第二力传感器实时监控挤压通道所受力的大小,当两个挤压通道所受坯料对其挤压力的差值|f

左-f

右

|≥λ时,控制器则会发出报警信号,调控双柱凸模4停止工作,其中,λ为预设阈值,f

左

为左侧挤压通道所受的挤压力,f

右

为右侧挤压通道所受的挤压力;

[0089]

当液压泵内部传感器12监测到铝基坯料对液压泵的挤压力f

侧

≧0.55σ

max

,并且第三力传感器监测到铝基坯料对背压顶杆14的挤压力f

背

≥1.45σ

max

时,式中,σ

max

为铝基坯料的最大抗拉强度,控制器开始存储第三力传感器和液压泵内部传感器监测到的数据,计算i个f

背

和f

侧

的差值x,其中,x=f

背-f

侧

,并记xi=x1,x2,x3,.....xn(i=1,2,3.....n),控制器对i个差值x进行计算处理,得到参数s,s的计算公式为:

[0090]

当s∈(-1,3)时,控制器控制液压泵打开下挤压凹模,同时撤出

背压顶杆14,其中,为i个差值x的平均值。

[0091]

另一方面,本发明还提供一种制备铝基纳米材料的方法,如图3所示,其包括以下步骤:

[0092]

s1、对模具通道进行预热,预热温度t

预

为400~750℃,换热系数a根据坯料进行设定;

[0093]

s2、将处理好的铝基坯料放入上挤压凹模型腔,对铝基坯料通过调控温度传感器,进行加热,到达指定坯料基体温度t

基

为600~820℃时进行保温,保温时间t

保

通过下式确定:t

保

=a/(t

基-t

预

),其单位取分钟,其中,a为换热系数;

[0094]

s3、铝基坯料完成加热保温后,双柱凸模4对坯料进行挤压,铝基坯料在挤压过程中挤压通道所受的挤压力及坯料此时温度分别由第二力传感器和温度传感器实时监控,控制器会实时根据坯料所处位置以及坯料温度,输出误差r≤5%的挤压力;

[0095]

同时,第二力传感器实时监控挤压通道所受力的大小,当两个挤压通道所受坯料对其挤压力的差值的绝对值|f

左-f

右

|≥λ时,控制器则会报警发出信号,调控双柱凸模4停止工作,其中,λ为预设阈值,f

左

为左侧挤压通道所受的挤压力,f

右

为右侧挤压通道所受的挤压力;

[0096]

s4、当铝基坯料到达下挤压凹模时,液压泵设置的传感器监测到压力后,液压泵工作,向铝基坯料提供一个径向的剪切力,同时,背压顶杆向铝基坯料提供一个背向力,从而使铝基坯料形成径向、正向以及背向的三向应力状态;出料后坯料表面光洁度高,废料少,材料利用率高。

[0097]

s5、当液压泵内部传感器监测到铝基坯料对液压泵的挤压力f

侧

≧0.55σ

max

,并且第三力传感器监测到铝基坯料对背压顶杆的挤压力f

背

≥1.45σ

max

时,式中,σ

max

为铝基坯料的最大抗拉强度,控制器开始存储第三力传感器和液压泵内部传感器监测到的数据,计算i个f

背

和f

侧

的差值x,其中,x=f

背-f

侧

,并记xi=x1,x2,x3,.....xn(i=1,2,3.....n),控制器对i个差值x进行计算处理,得到参数s,

[0098]

s的计算公式为:当s∈(-1,3)时,控制器控制液压泵打开下挤压凹模,同时撤出背压顶杆,其中,为i个x值的平均值;

[0099]

s6、取出铝基坯料至于冷却室冷却,冷却速率v

冷

为0.5~3.0,单位为℃

·

min-1

;

[0100]

s7、铝基坯料取出后,关闭下挤压凹模,背压顶杆复位,液压泵等待下一次控制器的指令;

[0101]

s8、进行下一块铝基坯料的挤压,重复上述步骤s1-s7。

[0102]

优选地,步骤s3中,挤压开始时,双柱凸模4提供的挤压力为f

初

,挤压过程中,通过以下公式计算双柱凸模4应该提供的挤压力参数δ,对双柱凸模4提供的挤压力f

柱

进行实时调控,f

柱

的计算公式如下:

[0103]f柱

=f

初

*δ*0.06;

[0104]

其中,δ为中间参数,δ的计算公式如下:

[0105][0106]

其中,v

进

为进给速度,f

时

为第二力传感器实时监测的两个挤压通道所受的挤压力的平均值,t

坯

为温度传感器实时监测的坯料温度,t

模

为温度传感器实时监测的模具温度,t为设定的坯料挤压时间,ε为压缩量,其中,压缩量ε的计算公式如下:

[0107][0108]

其中,l为整体挤压通道的长度,l

下

为下挤压凹模内部挤压通道的长度,l

下

的长度能够通过背压顶杆进行调节,压缩量的取值范围为5%~40%。

[0109]

优选地,步骤s3中当第一压力传感器监测到的双柱凸模4输出的实时挤压力与f

柱

的误差r》5%时,利用优化算法对双柱凸模4提供的挤压力进行迭代优化,直至第一压力传感器监测到的双柱凸模4输出的实时挤压力与f

柱

的误差r≤5,结束优化。

[0110]

优选地,步骤s2中坯料为圆柱状坯料,直径为200mm,长为1200mm。

[0111]

需要注意的是,为了方便计算及表达,上述描述中挤压力均指单位面积内所受到的挤压力。

[0112]

具体实施例

[0113]

本实施例以6061铝基复合材料为坯料,制取圆柱状坯料,坯料的直径为200mm,坯料的长度为1200mm,6061铝基复合材料的适合模具预热温度430~500℃,6061铝合金基体温度690~730℃,冷却速率为1.4~1.6℃/min,6061铝基坯料最大抗拉强度σ

max

=240mpa,压缩量ε设置为21.2%,保温时间t保=6min=,即360s。挤压时,需要向挤压通道内部添加润滑油,在本实施例中,润滑剂为70%~80%的72号汽油加20%~30%的石墨。

[0114]

本实施例中相关参数如下表1所示:

[0115]

表1 6061铝基坯料挤压工艺参数

[0116][0117]

挤压过程具体包括以下步骤:

[0118]

s1、对模具通道进行预热,预热温度t

预

为450℃,换热系数a为1500w/(m2.℃);

[0119]

s2、将处理好的6061铝基坯料放入上挤压凹模型腔,对6061铝基坯料通过调控温度传感器和加热装置,进行加热,到达指定6061坯料基体温度t

基

为700℃时进行保温,保温时间t

保

=a/(t

基-t

预

)=1500/(700-450)=6min,即保温时间为6min;

[0120]

s3、6061铝基坯料完成加热保温后,双柱凸模4对铝基坯料进行挤压,铝基坯料在挤压过程中挤压通道所受的挤压力及铝基坯料此时温度分别由第二力传感器和温度传感器实时监控,控制器会实时根据坯料所处位置以及坯料温度,控制双柱凸模输出误差r≤

5%的挤压力;

[0121]

同时,第二力传感器实时监控挤压通道所受力的大小,当两个挤压通道所受坯料挤压力的差值的绝对值|f

左-f

右

|≥λ时,控制器则会发出报警信号,调控双柱凸模4停止工作,其中,λ为预设阈值,f

左

为左侧挤压通道所受的挤压力,f

右

为右侧挤压通道所受的挤压力,对6061铝基坯料所设的λ=85mpa;

[0122]

s4、当铝基坯料到达下挤压凹模时,液压泵设置的传感器监测到压力后,液压泵工作,向铝基坯料提供一个径向的剪切力,同时,背压顶杆向铝基坯料提供一个背向力(与双柱凸模的挤压方向相背),加上双柱凸模提供的正向力,从而使铝基坯料形成径向、正向以及背向的三向应力状态;

[0123]

s5、当液压泵内部传感器监测到铝基坯料对液压泵的挤压力f

侧

≥0.55σ

max

(本实施例中为132mpa),并且第三力传感器监测到铝基坯料对背压顶杆的挤压力f

背

≥1.45σ

ma

(本实施例中为348mpa)时,式中,σ

max

为6061铝基坯料的最大抗拉强度为240mpa,控制器开始存储第三力传感器和液压泵内部传感器监测到的数据,计算125个f

背

和f

侧

的差值x,其中,x=f

背-f

侧

,并记xi=x1,x2,x3,.....x

125

(i=1,2,3.....125),控制器对125个差值x进行计算处理,得到参数s,

[0124]

s的计算公式为:对于6061铝基坯料,多个x的平均值为115mpa,控制器计算出s=1.3时,控制器控制液压泵打开下挤压凹模,同时撤出背压顶杆;

[0125]

s6、将取出铝基坯料至于冷却室冷却,冷却速率v

冷

为1.5,单位为℃.min-1

;放置在冷却室进行冷却能够避免在室温下冷却造成热应力开裂。

[0126]

s7、铝基坯料取出后,关闭下挤压凹模,背压顶杆复位,液压泵等待下一次控制器的指令;

[0127]

s8、进行下一块铝基坯料的挤压,重复上述步骤s1-s7。

[0128]

优选地,步骤s3中,挤压开始时,双柱凸模4提供的挤压力为f

初

,挤压过程中,通过以下公式计算双柱凸模4应该提供的挤压力参数δ对双柱凸模4提供的挤压力f

柱

进行实时调控,f

柱

的计算公式如下:

[0129]f柱

=f

初

*δ*0.06;

[0130]

其中,δ为中间参数,δ的计算公式如下:

[0131][0132]

其中,v

进

为进给速度,f

时

为第二力传感器实时监测的挤压通道两个所受的挤压力的平均值,t

坯

为温度传感器实时监测的坯料温度,t

模

为温度传感器实时监测的模具温度,t为设定的坯料挤压时间,ε为压缩量,其中,压缩量ε的计算公式如下:

[0133][0134]

其中,l为整体挤压通道的长度,l

下

为下挤压凹模内部挤压通道的长度,l

下

的长度能够通过背压顶杆进行调节,对6061铝基坯料压缩量设定为21.2%。

[0135]

本实施例中,步骤s3中当第一压力传感器监测到的双柱凸模4输出的实时挤压力

与f

柱

的误差r》5%时,利用细菌觅食优化算法对双柱凸模4提供的挤压力f

柱

进行迭代优化,直至第一压力传感器监测到的双柱凸模4输出的实时挤压力与f

柱

的误差r≤5,结束优化。

[0136]

本实施例中,步骤s2中坯料为圆柱状坯料,直径为200mm,长为1200mm。

[0137]

挤压完成后,观察图5b中6061铝基挤压后坯料的微观组织,相比图5a中初始铝基坯料原始晶粒粗大,其中大量的颗粒状的物质为硼酸铝晶须,其间充斥着板状的铝,其平均晶粒尺寸45um,铝基坯料的室温力学性能:延伸率7.1%.抗拉强度240mpa,显微硬度为38hv,铝基坯料挤压后,可观察到晶粒组织明显细化,其组织结构更为细腻,经过3道次变形后,坯料形状基本不变,端部未出现棱尖部分,表面光洁度高,铝基坯料的晶粒尺寸细化至1.1um,合金的室温力学性能分别为:延伸率达到25%,抗拉强度为358mpa,显微硬度为55hv,可以看出使用本发明的装置对材料进行挤压后,相对于原始6061铝基坯料,挤压后铝基坯料的强度,延伸率和显微硬度均得到明显提高。铝基坯料挤压前后,显微组织如图5b所示。

[0138]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1