一种Ti6Al4V钛合金大规格棒材制备方法与流程

一种ti6al4v钛合金大规格棒材制备方法

技术领域

1.本发明属于有色金属加工技术领域,涉及一种ti6al4v钛合金大规格棒材制备方法。

背景技术:

2.ti6al4v钛合金是目前钛合金工业中应用量最大、研究最广的合金,具有优良的耐蚀性、高的比强度、较好的强韧性和焊接性等一系列优点,广泛应用于航空航天工业领域,如飞机吊挂接头、壁板、紧固件等重要结构件。目前国内生产的ti6al4v大规格棒材存在锻造火次多、加工周期长、加工成本高等问题,不能满足民机高可靠性、高稳定性、低成本的需求。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提出一种ti6al4v钛合金大规格棒材制备方法,该方法优化了热加工工艺和流程,减少锻造火次,提高棒材组织的均匀性和性能一致性,并从棒材切取试样进行热变形,验证棒材经过后续变形后对应的组织与性能,最终能够成功生产出抗拉强度超过949mpa,直径200mm≤φ≤450mm的民机用低成本高质量ti6al4v钛合金棒材。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种ti6al4v钛合金大规格棒材制备方法,其特征在于,包括如下步骤:

6.s1、β单相区大变形量开坯锻造:

7.锻造火次共2火次,每火次均进行大变形量镦拔锻造,锻造后空冷。

8.s2、α+β两相区大变形量对角拔长锻造:

9.锻造火次共1~2火次,每火次均进行大变形量对角拔长锻造,锻造后空冷。

10.s3、β单相区小变形量快速镦拔锻造:

11.锻造火次共1火次,对坯料快速镦拔锻造,锻造后空冷;

12.s4、α+β两相区小变形量直拔锻造:

13.锻造火次共3~5火次,将坯料直拔锻造,锻造后空冷,得到ti6al4v钛合金大规格棒材。

14.进一步地,所述制备方法还包括试样镦粗锻造:

15.锻造火次共1火次,选择步骤s4获得的棒材切取试样,加热到α+β两相区温度并保温,出炉后镦粗锻造,锻造后空冷。

16.进一步地,所述试样镦粗锻造的加热温度为940℃~980℃,锻比为2.0~3.0,镦粗速率为20mm/s~50mm/s。

17.进一步地,所述大变形量的锻造比为3.0-5.0,所述小变形量的锻造比小于3。

18.进一步地,所述步骤s1中第1火次的加热温度为1100℃~1200℃,保温时间为11h~13h;第2火次的加热温度为1030℃~1100℃,保温时间9h~11h;每火次锻造比为3.0~

5.0。

19.进一步地,所述步骤s2的加热温度为930℃~980℃,每火次锻造比为3.0~4.0。

20.进一步地,所述步骤s3的锻造温度为1030℃~1100℃,锻造比为1.5~3.0。

21.进一步地,所述步骤s4的加热温度为930℃~970℃,每火次锻比为1.5~2.5。

22.进一步地,所述ti6al4v钛合金大规格棒材的规格为200mm≤φ≤450mm

23.与现有技术相比,本发明具有以下有益效果:

24.从材料变形角度考虑,通过设计不同相区加热后对应的变形量,开坯阶段在β单相区大变形量开坯锻造,充分破碎铸态晶粒,细化晶粒尺寸;最后在成形阶段在α+β两相区小变形锻造,通过多次小变形,保证过程的稳定与晶粒的进一步细化。该方法优化了热加工工艺和流程,减少锻造火次,提高棒材组织的均匀性和性能一致性,并从棒材切取试样进行热变形,验证棒材经过后续变形后对应的组织与性能。最终能够成功生产出抗拉强度超过949mpa,直径为200mm≤φ≤450mm的民机用低成本高质量ti6al4v钛合金棒材。

25.本发明中,通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

26.此处的附图被并入说明书中并构成本说明书的一部分,与说明书一起用于解释本发明的原理。

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

28.图1为本发明实施例1制备的φ250mm大规格棒材低倍组织图;

29.图2(a)为本发明实施例1制备的φ250mm大规格棒材边部显微组织图;

30.图2(b)为本发明实施例1制备的φ250mm大规格棒材r/2处显微组织图;

31.图2(c)为本发明实施例1制备的φ250mm大规格棒材心部显微组织图;

32.图3为本发明实施例2制备的φ300mm大规格棒材低倍组织图;

33.图4(a)为本发明实施例2制备的φ300mm大规格棒材边部显微组织图;

34.图4(b)为本发明实施例2制备的φ300mm大规格棒材r/2处显微组织图

35.图4(c)为本发明实施例2制备的φ300mm大规格棒材心部显微组织图;

36.图5为本发明实施例3制备的φ450mm大规格棒材低倍组织图;

37.图6(a)为本发明实施例3制备的φ450mm大规格棒材边部显微组织图;

38.图6(b)为本发明实施例3制备的φ450mm大规格棒材r/2处显微组织图

39.图6(c)为本发明实施例3制备的φ450mm大规格棒材心部显微组织图。

具体实施方式

40.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述的、本发明的一些方面相一致的装置的例子。

41.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图及实施例对本发明作进一步详细描述。

42.本发明一种ti6al4v钛合金大规格棒材制备方法,具体包括以下步骤:

43.步骤1、β单相区大变形量开坯锻造:

44.第1火次将铸锭加热至1100℃~1200℃,两镦两拔后空冷,锻比控制在3.0~5.0之间,保温时间为11h~13h,锻造空冷后修磨清除坯料表面裂纹;第2火次加热至1030℃~1100℃,保温时间9h~11h,两镦两拔后空冷,锻比控制在3.0~5.0之间,锻造空冷后修磨清除坯料表面裂纹。

45.步骤2,α+β两相区大变形量对角拔长锻造

46.将经步骤1开坯锻造后的坯料加热至930℃~980℃之间,锻造火次共1~2火次,每火次均进行对角拔长锻造,每火次锻造比控制在2.0~4.0之间,最后1火次锻造完成空冷。

47.步骤3,β单相区小变形量快速镦拔锻造

48.将经步骤2锻造后的坯料加热至1030℃~1100℃之间,出炉对坯料进行一镦一拔快速锻造,锻造比控制在1.5~3.0之间,锻造后采用空冷,并在空冷到室温后打磨清除坯料表面裂纹及氧化皮。

49.步骤4,α+β两相区小变形量直拔锻造

50.将经步骤3锻造完成后的坯料加热到930℃~970℃之间,出炉后直拔锻造,共对坯料进行3~5火次直拔锻造,每火次锻比控制在1.5~2.5之间,将坯料直拔锻造,锻造后空冷,得到直径为φ250mm-φ450mm的ti6al4v钛合金大规格棒材;

51.步骤5,试样镦粗锻造

52.选择步骤4完成后的棒材,从棒材上切取50mm~100mm厚试样1个,加热到940℃~980℃之间,锻比控制在2.0~3.0之间,镦粗速率控制在20mm/s~50mm/s之间,锻后采用空冷,通过从棒材切取试样进行热变形,验证棒材经过后续变形后对应的组织与性能。

53.实施例1

54.步骤1,β单相区大变形量开坯锻造

55.选择重量为7000kg的ti6al4v钛合金铸锭,第1火次将铸锭加热至1100℃,保温时间12h,两镦两拔后空冷,锻比为3.0,锻造空冷后修磨清除坯料表面裂纹;第2火次加热至1100℃,保温时间9h,两镦两拔后空冷,锻比为4.0,锻造空冷后修磨清除坯料表面裂纹。

56.步骤2,α+β两相区大变形量对角拔长锻造

57.将步骤1得到的坯料加热至950℃,保温时间9h,锻造火次2火次,锻比4.0,锻造后空冷。

58.步骤3,β单相区小变形量快速镦拔锻造

59.将步骤2得到的坯料加热至1030℃,出炉对坯料进行一镦一拔快速锻造,锻造比控制在2.5,锻造后采用空冷,并在空冷到室温后打磨清除坯料表面裂纹及氧化皮。

60.步骤4,α+β两相区小变形量直拔锻造

61.将经步骤3锻造完成后的坯料加热到970℃,出炉后直拔锻造,共对坯料进行5火次直拔锻造,前3火次锻比控制在2.0,最后2火锻比控制在1.5,锻后采用空冷,最终生产出直径φ250mm的ti6al4v钛合金大规格棒材。

62.步骤5,试样镦粗锻造

63.选择步骤4制备出的棒材,从棒材上切取100mm厚试样1个,加热到940℃,锻比控制在2.5,镦粗速率控制在20mm/s~50mm/s之间,锻后采用空冷。

64.实施例2

65.步骤1,β单相区大变形量开坯锻造

66.选择重量为7100kg的ti6al4v钛合金铸锭,第1火次将铸锭加热至1150℃,保温时间11h,两镦两拔后空冷,锻比5,锻造空冷后修磨清除坯料表面裂纹;第2火次加热至1070℃,保温时间10h,两镦两拔后空冷,锻比3,锻造空冷后修磨清除坯料表面裂纹。

67.步骤2,α+β两相区大变形量对角拔长锻造

68.将坯料加热至930℃,保温时间10h,锻造火次共1火次,锻比3.0,锻造后空冷。

69.步骤3,β单相区小变形量快速镦拔锻造

70.将坯料加热至1050℃,出炉对坯料进行一镦一拔快速锻造,锻造比控制在1.5,锻造后采用空冷,并在空冷到室温后打磨清除坯料表面裂纹及氧化皮。

71.步骤4,α+β两相区小变形量直拔锻造

72.将经步骤3锻造完成后的坯料加热到930℃,出炉后直拔锻造,共对坯料进行4火次直拔锻造,前2火次锻比控制在2.5,最后2火锻比控制在1.5,锻后采用空冷,最终生产出直径φ300mm的ti6al4v钛合金大规格棒材。

73.步骤5,试样镦粗锻造

74.选择步骤4完成后的棒材,从棒材上切取70mm厚试样1个,加热到960℃,锻比控制在3.0,镦粗速率控制在20mm/s~50mm/s之间,锻后采用空冷。

75.实施例3

76.步骤1,β单相区大变形量开坯锻造

77.选择重量为7000kg的ti6al4v钛合金铸锭,第1火次将铸锭加热至1200℃,保温时间13h,两镦两拔后空冷,锻比为4.0,锻造空冷后修磨清除坯料表面裂纹;第2火次加热至1030℃,保温时间9.5h,两镦两拔后空冷,锻比为5.0,锻造空冷后修磨清除坯料表面裂纹。

78.步骤2,α+β两相区大变形量对角拔长锻造

79.将步骤1得到的坯料加热至980℃,保温时间9.5h,锻造火次1火次,锻比3.0,锻造后空冷。

80.步骤3,β单相区小变形量快速镦拔锻造

81.将步骤2得到的坯料加热至1100℃,出炉对坯料进行一镦一拔快速锻造,锻造比控制在1.8,锻造后采用空冷,并在空冷到室温后打磨清除坯料表面裂纹及氧化皮。

82.步骤4,α+β两相区小变形量直拔锻造

83.将经步骤3锻造完成后的坯料加热到940℃,出炉后直拔锻造,共对坯料进行3火次直拔锻造,前2火次锻比控制在1.8,最后1火锻比控制在1.5,锻后采用空冷,最终生产出直径φ450mm的ti6al4v钛合金民用大规格棒材。

84.步骤5,试样镦粗锻造

85.选择步骤4制备出的棒材,从棒材上切取50mm厚试样1个,加热到980℃,锻比控制在2.0,镦粗速率控制在20mm/s~50mm/s之间,锻后采用空冷。

86.图1、图3、图5分别是经过本工艺锻造制备出的规格为φ250mm、φ300mm、φ450mm的ti6al4v钛合金棒材的低倍组织图,可以看出图1、图3、图5中低倍组织各个位置均匀模

糊;图2、图4、图6分别是规格为φ250mm、φ300mm、φ450mm的ti6al4v钛合金棒材在边部、r/2处和心部的显微组织,可以看出组织由等轴和条状初生α相组织组成,不同位置差异很小,因此,本技术制备得到的ti6al4v钛合金棒材各个位置的组织均匀性好,棒材很均匀。

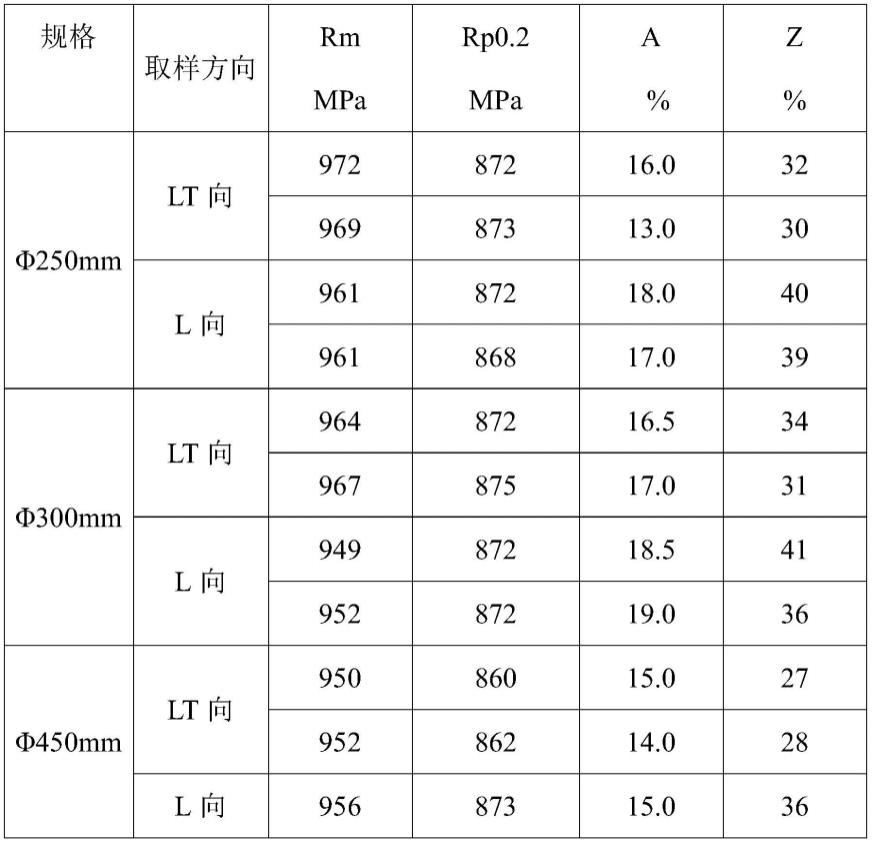

87.测试规格为φ250mm、φ300mm、φ450mm的ti6al4v钛合金棒材在lt向和l向的室温拉伸性能,结果见表1,从表1可以看出lt向和l向的拉伸性能各个指标均差异较小。

88.经过步骤5的ti6al4v钛合金棒材试样镦粗锻造后,测试其室温拉伸性能,结果见表2,从表2可以看出lt向的拉伸性能各个指标均有提升,且提升较大,从反面验证了棒材优异的力学性能特性,其中,rm、rp0.2、a、z分别为室温拉伸性能中的抗拉强度,屈服强度,延伸率,断面收缩率。

89.表1.ti6al4v钛合金大规格棒材室温拉伸性能

[0090][0091][0092]

表2.ti6al4v钛合金棒材试样镦粗后室温拉伸性能

[0093][0094]

从材料变形角度考虑,通过设计不同相区加热后对应的变形量,开坯阶段在β单相区大变形量开坯锻造,充分破碎铸态晶粒,细化晶粒尺寸;最后在成形阶段在α+β两相区小变形锻造,通过多次小变形,保证过程的稳定与晶粒的进一步细化。采用ti6al4v钛合金棒材试样大变形量镦粗锻造,来预测后续过程继续变形后的对应组织与性能,反向验证棒材的质量可靠性,最终能够成功生产出抗拉强度超过950mpa,直径为200mm≤φ≤450mm的民机用低成本高质量ti6al4v钛合金棒材。

[0095]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

[0096]

应当理解的是,本发明并不局限于上述已经描述的内容,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1