一种高温高强钛合金薄壁铸件缺陷补焊方法与流程

1.本发明涉及金属材料焊接技术领域,具体的说是一种高温高强钛合金薄壁铸件缺陷补焊方法。

背景技术:

2.航空航天海洋船舶等领域大量采用高温高强钛合金制作大开口薄壁零部件,实现结构的减重。但是这些耐高温、高强铸造钛合金制备大型薄壁复杂构件时,由于使用的铸造合金中往往含有c、si、w、稀土等元素的,导致钛合金铸造流动性和充型完整性下降,铸造性能比常用的铸造钛合金明显降低,铸件的变形倾向大、易产生各种铸造缺陷,需要补焊予以消除。但是这些高温高强钛合金成分复杂、强度高、塑韧性较低,大开口和内部加强结构使得铸件补焊后有结构应力,容易引起焊接附加裂纹,而且焊接变形也难以控制。现有焊接方法难以解决,造成产品的成品率较低,影响了产品的研制生产进度。因此,需要找到一种适合的补焊方法,解决这一技术难题。

3.现有技术中经常采用氩弧焊或激光焊补焊钛合金薄壁结构,然而由于氩弧焊功率密度低,补焊时焊接热输入大,同时材料强度高,塑性差,直接补焊钛合金铸件常常会造成焊接裂纹等缺陷的产生。采用激光焊补焊钛合金薄壁结构时,由于薄壁结构铸造缺陷位置不确定,存在激光头与零件结构干涉,缺乏灵活度。

技术实现要素:

4.为了解决现有技术中的不足,本发明提供一种高温高强钛合金薄壁铸件缺陷补焊方法,该缺陷补焊方法能够消除铸造过程中产生的缩孔、缩松、裂纹、孔洞等铸造缺陷,同时有效改善材料焊接时的塑性,避免由于高强钛合金焊缝强度高、接头塑韧性差,补焊过程中出现裂纹等缺陷,产生二次开裂,导致产品失效的焊接问题,从而大幅提高产品补焊合格率,节约生产成本。

5.为了实现上述目的,本发明采用的具体方案为:一种高温高强钛合金薄壁铸件缺陷补焊方法,包括如下步骤:(1)、确定缺陷位置,用机械方法去除铸造缺陷;(2)、对待焊接位置进行加热利用正面加热组件使待焊接位置加热至100~400℃;利用背面加热组件使待焊接位置的背面加热至100~400℃;正面加热组件的外部套盖有能够持续供应保护气体的气体保护桶,正面加热组件上设有进气孔和出气孔以使待焊接位置在加热过程中处于气体保护状态;(3)、对待焊接位置进行焊接打开气体保护桶的端盖,取下正面加热组件,对待焊接位置进行熔化焊,熔化焊的参数为:焊接电流为50-80a,电压6-12v,冷金属过渡焊接电流为30-80a,电压9-12v;其中,熔化焊过程中需要持续向气体保护桶中通入保护气体,使焊接位置始终处于气体保护状

态。

6.进一步地,所述气体保护桶的端盖与桶体转动连接,端盖呈锥尖朝向桶体外部的锥形结构。

7.进一步地,所述正面加热组件为小尺寸非接触式加热组件,所述背面加热组件为大尺寸接触式加热组件。

8.进一步地,所述正面加热组件和背面加热组件均包括保温块,保温块中部设有凹槽,凹槽内设有用于对待焊接位置进行加热的加热元件,凹槽内壁上铺设有防止散热的铝箔层,凹槽的开口处正对铸件。

9.进一步地,背面加热组件中凹槽开口所覆盖的范围不小于待焊接位置及周边不小于80mm的区域。

10.进一步地,正面加热组件中凹槽开口覆盖的范围不小于待焊接位置及周边不小于50mm的区域。

11.进一步地,背面加热组件中的加热元件为能够与铸件直接接触的加热带。

12.进一步地,正面加热组件中的加热元件为电阻丝、加热棒、钼带或者红外灯管。

13.进一步地,正面加热组件的保温块上对应待焊接区域最低处的位置设有进气孔,对应待焊接区域最高处的位置设有出气孔。

14.进一步地,所述保温块的材质为高温绝热棉或石棉网。

15.有益效果:(1)本发明的一种高温高强钛合金薄壁铸件缺陷补焊方法,解决了高温高强钛合金铸件缺陷补焊修复过程中的焊接裂纹问题,有效的消除了补焊后的附加裂纹倾向,使补焊后的钛合金部件可以满足高温高强钛合金铸造零部件修复和使用要求。

16.(2)相比于传统的开放式预热方法,本发明是在保护气体的保护下对薄壁高强钛合金进行预热,同时在气体保护桶中进行焊接,避免钛合金在高温的氧化污染。为了保证待焊接位置周边不在预热过程中发生氧化污染,设置了铝箔层和保温块。

17.(3)本发明为了避免正面加热热量散失,将气体保护桶的端盖设为锥形结构,实现辐射热的再聚焦加热,提升加热速率,避免散热过快。

18.(4)由于预热温度较高,焊接时可以采用较小的电流,减少焊接变形,这是常规焊接中无法施焊的工艺参数,且对于预热后的结构补焊可以降低残余应力避免裂纹产生,同时也避免了焊接变形,有效的提高了结构的尺寸精度,实现高精度高质量焊接。

附图说明

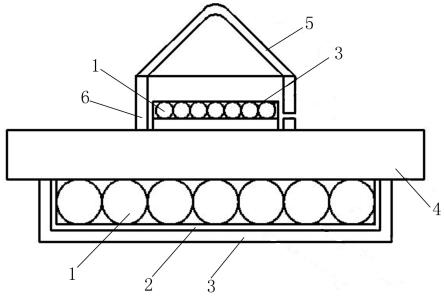

19.图1为本发明中正面加热组件、背面加热组件及气体保护桶相对位置示意图。

20.图2为采用实施例1的缺陷补焊方法补焊后的铸件图片。

21.图3为对图2中补焊后的铸件进行荧光检测后的图片。

22.图示标记:1、加热元件,2、铝箔层,3、保温块,4、铸件,5、端盖,6、气体保护桶。

具体实施方式

23.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领

域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

24.本发明提供了一种适用于高温高强钛合金薄壁铸件缺陷补焊方法,采用该补焊方法修复的高温高强钛合金铸件质量满足铸件补焊要求,避免焊后产生焊接裂纹,降低了钛合金薄壁结构的报废率。该缺陷补焊方法主要包括如下步骤:(1)、用渗透、射线检查的方法确定铸造缺陷的位置;(2)、用机械的方法去除铸造缺陷;(3)、焊前进行局部待焊接位置预热处理;(4)、采用熔化焊方法设置合理的焊接参数进行补焊;其中焊接电流为50-80a,电压6-12v,冷金属过渡焊接电流为30-80a,电压9-12v,采用惰性气体进行保护,如氦气、氩气或者氦氩混合等惰性保护气氛。通过有效控制焊接热输入从而实现对焊接质量、焊接残余应力和焊接变形的有效控制,避免焊后应力集中增大焊接裂纹倾向。需要说明的是,熔化焊过程中需要持续向气体保护桶中通入保护气体,使焊接位置始终处于气体保护状态。

25.其中,步骤(3)中,为了提高焊接时焊接区域的塑性,降低接头熔合区焊接时应力集中造成开裂的风险,请参考图1,在待焊接位置的正面和背面分别设置了正面加热组件和背面加热组件,对待焊接位置及其背面加热至100-400℃,提高待焊接位置整体的加热效率,获得加热均匀的待焊接区域。

26.所述正面加热组件和背面加热组件均包括保温块3,保温块3中部设有凹槽,凹槽内设有用于对待焊接位置进行加热的加热元件1,凹槽内壁上铺设有铝箔层2(由多张铝箔纸叠压而成的),保证加热过程中不会产生显著的散热,同时在铝箔层2内部形成整体密闭空间,凹槽的开口处正对铸件。所述保温块3的材质为高温绝热棉或石棉网,以降低工件散热速度,不仅如此,保温块3还提供一定的刚性,以固定加热元件1。

27.背面加热组件采用大尺寸接触方式进行加热,背面加热组件中凹槽开口所覆盖的范围不小于待焊接位置及周边不小于80mm的区域,加热元件1为加热带。

28.待焊接位置底部设有进行测温的接触式热电偶,当温度达到设定温度时,保温一定时间后加热停止。

29.正面加热组件采用小尺寸的非接触方式进行加热,加热元件1可以采用电阻丝、加热棒、钼带或者红外灯管,正面加热组件中凹槽开口覆盖的范围不小于待焊接位置及周边不小于50mm的区域。

30.需要说明的是,正面加热组件的外部套盖有能够持续供应保护气体的气体保护桶6,气体保护桶6与气罐相连接,在加热过程和焊接过程中可以对待焊接位置进行有效的保护。气体保护桶6可以将整个正面加热组件包裹其中,其尺寸比正面加热组件的周向最大尺寸大2-3mm。

31.正面加热组件的保温块3上对应待焊接区域最低处的位置设有进气孔,对应待焊接区域最高处的位置设有出气孔。通过设置一个进气孔和一个出气孔,保证工件加热时处于整体保温和气体保护的状态,对加热部位形成良好的保护。加热到指定温度后,将气体保护桶6的端盖5打开,将正面加热组件取出,惰性气体继续保护待焊接位置,之后开始对缺陷位置进行施焊。

32.其中,所述气体保护桶6的端盖5与桶体转动连接,端盖5呈锥尖朝向桶体外部的锥

形结构,此设计能够实现对热量的有效聚焦反馈,保证加热的效果。

33.需要说明的是,正面加热组件、背面加热组件以及气体保护桶6均能够固定于铸件上,如采用耐高温绳带绑系。

34.实施例1工件情况:厚度为5mm的高温高强钛合金ti700sr,室温强度达到1000mpa以上,铸造复杂的薄壁工件,铸件内部容易产生缩孔等充型铸造缺陷,需要进行补焊。由于高温高强钛合金强度高,塑性差,焊后容易开裂。

35.对上述工件进行缺陷补焊的方法,主要包括如下步骤:(1)、用渗透、射线检查的方法对整个铸件进行检测,确定铸造缺陷的位置,做好标识;(2)、用机械的方法去除铸造缺陷,针对大尺寸的缺陷采用钻床加工,小尺寸的缺陷采用硬质合金修磨,修磨完成后需要采用渗透、射线的方法对缺陷的清除情况进行检查,确定缺陷清除完全,避免裂纹和铸造缺陷的存在,在焊接应力作用下发生裂纹的扩展和缺陷不能彻底清除的问题;(3)、加热利用正面加热组件使待焊接位置加热至300℃;利用背面加热组件使待焊接位置的背面加热至300℃;正面加热组件的外部套盖有能够持续供应保护气体的气体保护桶6,正面加热组件上设有进气孔和出气孔以使待焊接位置在加热过程中处于气体保护状态;(4)、焊接加热到目标温度后,背面加热组件处于保温状态,取下正面加热组件,采用钨极氩弧焊接焊接电流为60a,电压12v,采用惰性气体氩气进行保护。

36.补焊后的工件如图2所示,焊后接头性能良好接头强度达到母材的95%以上,按照nb/t47013标准进行渗透、射线检测满足i级合格要求,请参考图3,未发生焊后裂纹问题,有效的避免焊接裂纹的产生,提高了产品的焊接合格率,有效的支撑了重点产品的研发应用。

37.以上所述,仅是本发明的较佳实施例而已,并非随本发明作任何形式上的限制。凡根据本发明的实质所做的等效变换或修饰,都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1