一种智能化数控机床的制作方法

1.本发明涉及数控机床设备领域,特别涉及一种智能化数控机床。

背景技术:

2.数控机床是发展智能制造的基础,处于制造业价值链和产业链的核心环节,是衡量一个国家高端装备制造业发展水平的重要标志,当下越来越多的工业产品需要经过切割、打磨、分离等加工工序,为了实施其工序,目前会将产品移动到不同的机床设备上进行加工,需要找到相对应的机床设备进行加工,再对每台设备加工所产生的碎屑进行收集清理,其中的过程相对较为复杂。

技术实现要素:

3.本发明要解决的技术问题是,提供了一种能分别进行切割、打磨与分离的智能化数控机床,以解决上述技术问题。

4.一种智能化数控机床,包括智能控制箱、机架、驱动机构、切割机构、打磨机构、传送机构、分离机构、磁吸机构、清理机构与联动机构,驱动机构设置在机架左侧并与智能控制箱电性连接,驱动机构包括驱动电机与连接于驱动电机输出轴的驱动轴,切割机构设置于驱动轴上并位于驱动电机右侧,打磨机构设置于驱动轴上并位于切割机构右侧,传送机构安装在切割机构下方,传送机构左右两端分别安装在机架下部两端,分离机构连接于驱动轴上并位于打磨机构右侧。

5.在其中一个实施方式中,驱动机构用于使得驱动轴旋转,切割机构用于对第一产品进行切割,打磨机构用于对第二产品进行打磨,分离机构用于对第三产品进行分离,传送机构用于承接切割机构、打磨机构与分离机构所产生的碎屑并向右输送,磁吸机构设置于驱动轴上并位于分离机构右侧,联动机构设置于驱动机构的右侧,清理机构设置于机架上并位于传送机构右端,清理机构用于清理传送机构上的碎屑,联动机构包括联动锥齿轮、第一联动件与第二联动件,联动锥齿轮安装在驱动轴右端,第一联动件与第二联动件均包括中轴部与分别设置于中轴部相对两端的锥齿轮,第一联动件与第二联动件的中轴部相互垂直并均转动安装在机架上,第一联动件的其中一个锥齿轮垂直啮合于联动锥齿轮,另一个锥齿轮垂直啮合于第二联动件上端的锥齿轮上,第二联动件下端的锥齿轮与传送机构右后端相连接。

6.在其中一个实施方式中,切割机构包括刀具与液泵,刀具的中部固定套设于驱动轴左端,液泵位于刀具右侧并通过轴承连接在驱动轴上,液泵上端连接在机架上,液泵左侧上部设置有一左侧引导管,液泵前端设置有一右侧引导管,液泵内有冷却液,冷却液通过左侧引导管与右侧引导管分别导向刀具与打磨机构。

7.在其中一个实施方式中,打磨机构安装在机架中上部,打磨机构包括打磨轮与阻隔框,打磨轮位于切割机构与分离机构之间,并通过齿轮机构安装在驱动轴上,阻隔框罩设于切割机构与打磨轮外部,阻隔框的右部上端连接在机架上,阻隔框的下端在传送机构上

方。

8.在其中一个实施方式中,第一产品与第二产品通过机械手从阻隔框底部与传送机构上方之间的空间分别进入到刀具下方与打磨轮下方。

9.在其中一个实施方式中,传送机构包括第一滚轮、第二滚轮与传送带,第一滚轮为圆柱状且安装在机架右脚部,第一滚轮端面中心延伸出一个传动锥齿轮,传动锥齿轮与第二联动件下端的锥齿轮垂直啮合,第二滚轮为圆柱状且安装在机架左脚部前面,第一滚轮与第二滚轮轴向尺寸相等,传送带包括依次收尾连接的第一曲面部、第二平面部、第二曲面部与第一平面部,第一曲面为包裹着第一滚轮右半部分曲面,第二曲面为包裹着第二滚轮左半部分曲面,第一平面右端连接在第一曲面上端,其左端连接在第二曲面上端,第二平面右端连接在第一曲面下端,其左端连接在第二曲面下端,第一平面与第二平面面积相等且平行,第一平面的宽度与第一曲面的宽度相等,传送带上面设置有面积相等的多个导磁片,导磁片宽度与传送带宽度相等,每个导磁片包括弹性非金属片与导磁边条,弹性非金属片的右端通过铰链转动连接在传送带上,导磁边条形成于弹性非金属片的左端,传送带上间隔设置有多个定位磁铁,每个定位磁铁位于对应的导磁片左端下方,定位磁铁用于将导磁片吸附定位于传送带上。

10.在其中一个实施方式中,分离机构包括分选筒与螺旋绞龙,分选筒位于打磨机构右侧且通过轴承安装在驱动轴上,分选筒为圆筒状,其底部开设有网状出料槽,分选筒内部设置有螺旋绞龙,螺旋绞龙固定安装在驱动轴上,螺旋绞龙左端邻近分选筒内部左端,螺旋绞龙右端邻近分选筒内部右端,分选筒左侧前面开设有一进料口,分选筒右部前面开设有一出料口。

11.在其中一个实施方式中,磁吸机构包括固定套与驱动磁铁,固定套安装在驱动轴上,驱动磁铁通过延伸臂部安装在固定套下端,驱动磁铁为长条状长方体,驱动磁铁的磁吸力比定位磁铁的磁吸力大。

12.在其中一个实施方式中,清理机构包括碎屑箱、震荡组件与清扫组件,碎屑箱安装在机架的右端,并位于传送带的右端下方,震荡组件安装在碎屑箱上,震荡组件包括第一斜杆、第二斜杆与震荡杆,第一斜杆是向右上方倾斜的斜杆且通过扭簧连接在碎屑箱左侧前壁上,第二斜杆是向右上方倾斜的斜杆且通过扭簧连接在碎屑箱左侧后壁上,第一斜杆与第二斜杆平行设置,震荡杆前后两端分别连接在第一斜杆的上端与第二斜杆的上端,清扫组件安装在碎屑箱右部,清扫组件包括第一竖直杆、第二竖直杆与清扫杆,第一竖直杆下部后壁安装在碎屑箱右部前壁,第二竖直杆下部前壁安装在碎屑箱右部后壁,第一竖直杆与第二竖直杆均垂直于水平面,清扫杆的前后两端分别连接在第一竖直杆上端与第二竖直杆上端,且清扫杆与第一曲面右端接触在一起。

13.在其中一个实施方式中,导磁片在定位磁铁与驱动磁铁的磁吸力影响下,会呈现第一状态与第二状态两种状态;

14.第一状态:导磁片因定位磁铁的磁吸力紧贴在传送带上,其上表面承接有碎屑,在传送带的带动下导磁片向右运动,当导磁片的导磁边条移动到接近驱动磁铁下方的位置时,驱动磁铁因驱动轴的转动而到达到最低点,驱动磁铁会对导磁片产生磁吸力,导磁片越靠近驱动磁铁所产生的磁吸力就会越强;

15.第二状态:当驱动磁铁对导磁片产生的磁吸力大于定位磁铁对导磁片产生的磁吸

力时,导磁片左端的导磁边条会离开传送带并向右上方移动,当导磁片左端导磁边条移动到最高位置时,驱动磁铁转动到驱动轴上方,以使得驱动磁铁对导磁片的磁吸力减到最低,导磁片在惯性作用下继续向右翻转,直至导磁片的弹性非金属片翻转撞击在右侧的震荡杆上,震落导磁片上的碎屑进入碎屑箱内,导磁片在震荡杆的阻挡下反向翻转回位并重新贴合吸附在传送带上的定位磁铁上。

16.本发明相比于现有技术的有益效果是:

17.由于设置了联动机构,联动机构左端连接在驱动机构上,切割机构、打磨机构、传送机构、分离机构与磁吸机构均连接安装在联动机构上,仅需一个驱动机构就可以为其他机构提供动力,第一产品与第二产品经过切割机构与打磨机构的切割与打磨所产生的碎屑掉落在传送机构上,分离机构通过分离以使得第三产品上的碎屑也掉落在传送机构上,传送机构通过磁吸机构以及联动机构将碎屑运送到清理机构上,因此本发明即可以进行切割、打磨与分离,又可以统一收集碎屑,其动作过程较为简单。

18.刀具与打磨轮外设置有隔离框,隔离框可以防止刀具切割与打磨轮打磨所产生的碎屑弹射到传送带以外的区域,以使得碎屑能准确落在传送带上面,传送带通过第二联动件与第一联动件连接在驱动轴上,以使得传送带也能在驱动机构的驱动下带动第一平面拥有向右移动的动力,使其上面的导磁片带动碎屑向右移动,螺旋绞龙安装在驱动轴上,以使得螺旋绞龙获得旋转的动力推动第三产品向出料口进行移动,分选筒为圆筒状安装在螺旋绞龙上,第三产品从进料口进入分选筒内部,分选筒底部开设有网状出料槽,第三产品上的碎屑会通过网状出料槽掉落在导磁片上,驱动轴右端有一旋转的磁吸机构用于给导磁片提供向右翻转的动力,传送带右上侧有一震荡杆用于导磁片翻转时阻挡导磁片起到震荡效果,以使得导磁片上的碎屑震落在碎屑箱内,导磁片在震荡杆的阻挡下反向翻转回位并重新贴合在传送带上,震荡杆下侧还有清理杆,清理杆对导磁片上的碎屑进行进一步清理且让导磁片进一步贴合在传送带上。

19.因此本发明既可以分别同时进行切割、打磨与分离又可以统一收集清理切割、打磨与分离所产生的碎屑,丰富了设备的功能性,提升了清理的工作效率。

附图说明

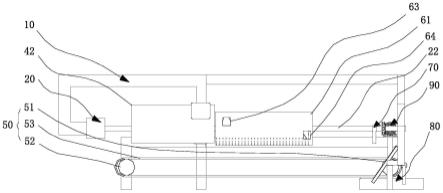

20.图1为本发明主视平面结构示意图;

21.图2为本发明图1的剖面结构示意图;

22.图3为本发明图1所示智能化数控机床的另一视角的结构示意图;

23.图4为本发明中仅拆除隔离框以及分选筒后的各机构的主视平面结构示意图;

24.图5为本发明图4所示智能化数控机床的另一视角的结构示意图;

25.图6为本发明中导磁片贴合传送带处于第一状态时,其主视平面的局部结构示意图;

26.图7为本发明中导磁片翻转撞击震荡杆处于第二状态时,其主视平面的局部结构示意图;

27.图8为本发明由图3中a处的局部放大结构示意图;

28.图9为本发明由图4中b处的局部放大结构示意图;

29.图10为本发明由图5中c处的局部放大结构示意图。

具体实施方式

30.下面结合附图对本发明专利的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域所属的技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,如出现术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域所属的技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

32.本发明提供的一种实施例,如图1至图10所示,为一种智能化数控机床,其包括智能控制箱、机架10、驱动机构20、切割机构30、打磨机构40、传送机构50、分离机构60、磁吸机构70、清理机构80与联动机构90,驱动机构20设置在机架10左侧并与智能控制箱电性连接,驱动机构20包括驱动电机21与连接于驱动电机输出轴的驱动轴22,切割机构30设置于驱动轴22上并位于驱动电机21右侧,打磨机构40设置于驱动轴22上并位于切割机构30右侧,传送机构50安装在切割机构30下方,传送机构50左右两端分别安装在机架10下部两端,分离机构60连接于驱动轴22上并位于打磨机构40右侧。

33.驱动机构20用于使得驱动轴22旋转,切割机构30用于对第一产品1001进行切割,打磨机构40用于对第二产品1002进行打磨,分离机构60用于对第三产品进行分离,传送机构50用于承接切割机构30、打磨机构40与分离机构60所产生的碎屑并向右输送,磁吸机构70设置于驱动轴22上并位于分离机构60右侧,联动机构90设置于驱动机构20的右侧,清理机构80设置于机架10上并位于传送机构50右端,清理机构80用于清理传送机构50上的碎屑。在本发明中,切割、打磨、分离工序均可在设备上进行,其工作所产生的碎屑也可以统一进行清理,丰富了设备的功能性,提升了清理的工作效率。

34.例如,联动机构90包括联动锥齿轮91、第一联动件92与第二联动件93,联动锥齿轮91安装在驱动轴22右端,第一联动件92与第二联动件93均包括中轴部与分别设置于中轴部相对两端的锥齿轮,第一联动件92与第二联动件93的中轴部相互垂直并均转动安装在机架10上,第一联动件92的其中一个锥齿轮垂直啮合于联动锥齿轮91,另一个锥齿轮垂直啮合于第二联动件93上端的锥齿轮上,第二联动件93下端的锥齿轮与传送机构50右后端相连接。

35.切割机构30包括刀具31与液泵32,刀具31的中部固定套设于驱动轴22左端,液泵32位于刀具31右侧并通过轴承连接在驱动轴22上,液泵32上端连接在机架10上,液泵32左侧上部设置有一左侧引导管33,液泵32前端设置有一右侧引导管34,液泵32内有冷却液,冷却液通过左侧引导管33与右侧引导管33分别导向刀具31与打磨机构40。打磨机构40安装在机架10中上部,打磨机构40包括打磨轮41与阻隔框42,打磨轮41位于切割机构30与分离机构60之间,并通过齿轮机构安装在驱动轴22上,阻隔框42罩设于切割机构30与打磨轮41外部,阻隔框42的右部上端连接在机架10上,阻隔框42的下端在传送机构50上方。第一产品1001与第二产品1002通过机械手从阻隔框42底部与传送机构50上方之间的空间分别进入到刀具31下方与打磨轮41下方。传送机构50包括第一滚轮51、第二滚轮52与传送带53,第一

滚轮51为圆柱状且安装在机架10右脚部,第一滚轮51端面中心延伸出一个传动锥齿轮511,传动锥齿轮511与第二联动件93下端的锥齿轮垂直啮合,第二滚轮52为圆柱状且安装在机架10左脚部前面,第一滚轮51与第二滚轮52轴向尺寸相等,传送带53包括依次收尾连接的第一曲面部531、第二平面部534、第二曲面部532与第一平面部533,第一曲面531为包裹着第一滚轮51右半部分曲面,第二曲面532为包裹着第二滚轮52左半部分曲面,第一平面533右端连接在第一曲面531上端,其左端连接在第二曲面532上端,第二平面534右端连接在第一曲面531下端,其左端连接在第二曲面532下端,第一平面533与第二平面534面积相等且平行,第一平面533的宽度与第一曲面531的宽度相等,传送带53上面设置有面积相等的多个导磁片54,导磁片54宽度与传送带53宽度相等,每个导磁片54包括弹性非金属片与导磁边条,弹性非金属片的右端通过铰链55转动连接在传送带53上,导磁边条形成于弹性非金属片的左端,传送带53上间隔设置有多个定位磁铁56,每个定位磁铁56位于对应的导磁片54左端下方,定位磁铁56用于将导磁片54吸附定位于传送带53上。

36.分离机构60包括分选筒61与螺旋绞龙62,分选筒61位于打磨机构40右侧且通过轴承安装在驱动轴22上,分选筒61为圆筒状,其底部开设有网状出料槽,分选筒61内部设置有螺旋绞龙62,螺旋绞龙62固定安装在驱动轴22上,螺旋绞龙62左端邻近分选筒61内部左端,螺旋绞龙62右端邻近分选筒61内部右端,分选筒61左侧前面开设有一进料口63,分选筒61右部前面开设有一出料口64。

37.磁吸机构70包括固定套71与驱动磁铁72,固定套71安装在驱动轴22上,驱动磁铁72通过延伸臂部安装在固定套71下端,驱动磁铁72为长条状长方体,驱动磁铁72的磁吸力比定位磁铁55的磁吸力大。

38.清理机构80包括碎屑箱81、震荡组件82与清扫组件83,碎屑箱81安装在机架10的右端,并位于传送带53的右端下方,震荡组件82安装在碎屑箱81上,震荡组件包括第一斜杆821、第二斜杆822与震荡杆823,第一斜杆821是向右上方倾斜的斜杆且通过扭簧连接在碎屑箱81左侧前壁上,第二斜杆822是向右上方倾斜的斜杆且通过扭簧连接在碎屑箱81左侧后壁上,第一斜杆821与第二斜杆822平行设置,震荡杆823前后两端分别连接在第一斜杆821的上端与第二斜杆822的上端,清扫组件83安装在碎屑箱81右部,清扫组件83包括第一竖直杆831、第二竖直杆832与清扫杆833,第一竖直杆831下部后壁安装在碎屑箱81右部前壁,第二竖直杆832下部前壁安装在碎屑箱81右部后壁,第一竖直杆831与第二竖直杆832均垂直于水平面,清扫杆833的前后两端分别连接在第一竖直杆831上端与第二竖直杆832上端,且清扫杆833与第一曲面531右端接触在一起。

39.导磁片54在定位磁铁56与驱动磁铁72的磁吸力影响下,会呈现第一状态与第二状态两种状态;

40.第一状态:导磁片54因定位磁铁56的磁吸力紧贴在传送带53上,其上表面承接有碎屑,在传送带53的带动下导磁片54向右运动,当导磁片54的导磁边条移动到接近驱动磁铁72下方的位置时,驱动磁铁72因驱动轴22的转动而到达到最低点,驱动磁铁72会对导磁片54产生磁吸力,导磁片54越靠近驱动磁铁72所产生的磁吸力就会越强;

41.第二状态:当驱动磁铁72对导磁片54产生的磁吸力大于定位磁铁56对导磁片54产生的磁吸力时,导磁片54左端的导磁边条会离开传送带53并向右上方移动,当导磁片54左端导磁边条移动到最高位置时,驱动磁铁72转动到驱动轴22上方,以使得驱动磁铁72对导

磁片54的磁吸力减到最低,导磁片54在惯性作用下继续向右翻转,直至导磁片54的弹性非金属片翻转撞击在右侧的震荡杆823上,震落导磁片54上的碎屑进入碎屑箱81内,导磁片54在震荡杆823的阻挡下反向翻转回位并重新贴合吸附在传送带53上的定位磁铁56上

42.例如,在一实施例中,联动机构90包括联动锥齿轮91、第一联动件92与第二联动件93,驱动轴22安装在驱动机构20右端,联动锥齿轮91安装在驱动轴22右端,第一联动件92设置于联动锥齿轮91右后侧,第二联动件93设置于第一联动件92后下侧,如图9所示,切割机构30包括刀具31、液泵32、左侧引导管33与右侧引导管34,刀具31安装在驱动轴22上,当驱动轴22旋转时带动刀具31一起旋转,以使得其能对第一产品1001进行切割,液泵32通过左侧引导管33将冷却液喷向刀具31,刀具31在旋转时通过离心力将冷却液甩向刀具31尖端,如图1所示,打磨机构包括打磨轮41与阻隔框42,打磨轮41设置于液泵32右侧并通过齿轮机构(例如加速机构)连接在驱动轴22上,驱动轴22会带动打磨轮41一同进行旋转,以使得打磨轮41对第二产品1002起到打磨作用,液泵32通过右侧引导管33将冷却液喷向打磨轮41,阻隔框42设置于刀具31与打磨轮41外部,其用于阻隔切割与打磨所产生的碎屑以及冷却液飞溅出去,让碎屑能够掉落在传送机构上,刀具31与打磨轮41进行工作时会使得自身温度升高,冷却液用于让二者降低温度以防损坏,其次第一产品1001与第二产品1002会先接触到冷却液再分别进行切割与打磨,以使得第一产品1001与第二产品1002硬度稍稍降低,更有利于切割与打磨。

43.如图2、图3所示,分离机构60包括分选筒61与螺旋绞龙62,分选筒61设置于隔离框42右侧并安装在驱动轴22上,不会跟随驱动轴22的旋转而旋转,分选筒61底部开设有网状出料槽,螺旋绞龙62设置于分选筒61内部并固定安装在驱动轴22上,当驱动轴22旋转时螺旋绞龙62也会一起旋转,分选筒61上开设有进料口63与出料口64,第三产品通过进料口63进入分选筒61内部,螺旋绞龙62旋转时会推动第三产品向右移动直至出料口64,第三产品上的碎屑会穿过分选筒61底部的网状出料槽掉落在下方的传送机构50上,以使得第三产品内的碎屑分离出来,例如,在一实施例中,第三产品为颗粒状的产品,其粒径大小参差不齐,需要利用分选筒61进行分选,将颗粒符合预定尺寸的颗粒分离出来,分选筒61底部有网状出料槽,网状出料槽为硬度较大的金属缺口,当第三产品通过网状出料槽时,其粒径低于预定尺寸的颗粒就会通过网状出料槽掉落在导磁片54上,同时第三产品的硬度较低,符合预定尺寸的颗粒在通过网状出料槽时进行削切,不平整的地方会被网状出料槽摩擦削平,削出来的碎屑也会掉落在导磁片54上。

44.传送机构50包括第一滚轮51、第二滚轮52与传送带53,第一滚轮51与第二滚轮52分别设置于机架10右下部与左下部,且二者距离水平面高度相等,传送带53设置于二者外部,传送带53上方还有设置有导磁片54,导磁片54通过铰链55安装在传送带53上,每个导磁片54左侧下方的传送带53上还设置有定位磁铁56,定位磁铁56用于导磁片54能够贴附在传送带上,为了实现传送带53能够带动掉落在导磁片54上的碎屑向右移动,第一滚轮51后部中心延伸出一个传动锥齿轮511,传动锥齿轮511与第二联动件93相连,第二联动件93与第一联动件92相啮合,第一联动件92与联动锥齿轮91相连,联动锥齿轮91安装在驱动轴上91,所以当驱动轴22转动时会带动第一滚轮51一起转动,从而带动传送带53转动,以使得导磁片54上的碎屑向右移动。

45.如图10所示,磁吸机构70包括固定套71与驱动磁铁72,固定套71安装在驱动轴22

右部,联动锥齿轮91左侧,固定套71会随着驱动轴22转动时一起转动,驱动磁铁72固定连接在固定套71下端,以使得驱动磁铁72也会围绕驱动轴22旋转,驱动磁铁72前后左右四个壁上覆盖有非磁性材料,有效隔绝驱动磁铁72四周对导磁片54的磁吸力,让驱动磁铁72底壁对导磁片54产生磁吸力,驱动磁铁72的磁吸力大于定位磁铁56的磁吸力,当驱动磁铁72转动到驱动轴22下方时,因驱动磁铁72的磁吸力大于定位磁铁56的磁吸力,导磁片54右端离开传送带向右翻转,当驱动磁铁72转动到驱动轴22上方时,驱动磁铁92对导磁片54的磁吸力降到最低,但由于惯性的影响,导磁片54依旧向右进行翻转。

46.如图8所示,清理机构80包括碎屑箱81、震荡组件82与清扫组件83,碎屑箱81安装在第一滚轮51右侧,其用于收集传送带53上的碎屑,震荡组件82设置于碎屑箱81上侧,震荡组件82包括第一斜杆821、第二斜杆822与震荡杆823,第一斜杆821与第二斜杆822分别连接在碎屑箱81左侧的前壁与后壁,震荡杆823的相对两端分别安装在第一斜杆821与第二斜杆822右上端,位于传送带53右端上方,用于阻挡导磁片54继续向右翻转,导磁片54由于惯性撞击在震荡杆823上,将导磁片54上的碎屑震落在碎屑箱中,清扫组件83安装在碎屑箱81右部,清扫组件81包括第一竖直杆831、第二竖直杆832与清扫杆833,清扫杆833的前后两端分别连接在第一竖直杆831上端后壁与第二竖直杆832上端前壁,且清扫杆833与第一曲面531右端接触在一起,在一实施例中,清扫杆833左半部分为海绵软体,用于刷落导磁片54上的碎屑,以及让导磁片54进一步回位,经过切割、打磨与分离所产生的碎屑都统一清理收集到碎屑箱中,以使得后期对碎屑的回收更加方便快捷。

47.以上所述的具体实施方式,对本发明的发明目的、技术方案、以及有益效果进行了进一步的详细说明。应当理解,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员而言,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1