燃油共轨制造工艺及设备的制作方法

1.本技术涉及汽车发动机零部件的领域,尤其是涉及一种燃油共轨制造工艺及设备。

背景技术:

2.传统柴油喷射系统其压力的产生与喷油量跟凸轮与柱塞联系在一起,然而,喷油的压力随着发动机转速与喷油量的增加而增加,已经无法满足日益严格的排放法规和降低油耗的需求。共轨系统应运而生,该系统是将燃油高压贮存在高压油轨当中,按序开启喷油器,将燃油喷射进入发动机。从本质上克服了传统柴油机喷射系统的缺陷,其特性有:喷油压力的产生不依赖于发动机转速与系统喷油量,可根据发动机不同的工况灵活控制喷射压力和油量,从而实现低转速高喷射压力,达到低速高扭矩,低排放及优化燃油经济性的目的。通过电子控制单元算出理想的喷油量和喷油时间,再由喷油器精确地喷射,甚至多次喷射。具有更高的系统压力,可以达到更好的排放,以及更低的燃油消耗。

3.针对上述中的相关技术,发明人认为现阶段的燃油共轨在制造过程中需要开孔,精度要求高,制造过程存在锻造精度低,制造难度大的技术问题。

技术实现要素:

4.为了解决燃油共轨锻造过程中开孔精度低,制造难度大的技术问题,本技术提供一种燃油共轨制造工艺及设备。

5.第一方面,本技术提供的一种燃油共轨制造工艺,采用如下的技术方案:一种燃油共轨制造工艺,包括以下步骤:准备工作,检查燃油共轨工件尺寸,并将工件运输至车铣端面工位;通过车铣端面工位对毛坯料进行端面车铣,端面车铣结束后通过铁屑清洗机构对车铣端面工位进行清洗,并检查工件尺寸,并将工件运输至深孔加工工位;通过深孔加工工位对工件进行深孔加工,加工结束后检查工件尺寸,并运输至油孔加工工位;通过油孔加工工位对工件进行喷油孔和端面孔加工,加工结束后检查工件尺寸并运输至精加工工位;通过精加工工位对工件进行去毛刺、清洗以及防锈加工,精加工结束后对工件进行终检并包装。

6.通过采用上述技术方案,使得燃油共轨工件通过经过车铣端面工位加工后,端面尺寸得以与要求尺寸相同,保证燃油共轨工件的加工精度,之后通过深孔加工工位,对工件进行深孔加工,之后通过油孔加工工位对工件进行喷油孔和端面孔加工,使工件内部连通,保证工件可以完成进油喷油工序,之后通过精加工工位对工件进行精加工,对工件去除毛刺,清洗并防锈,提升工件使用寿命,通过车铣端面工位、深孔加工工位以及油孔加工工位对工件进行开孔制造,提升燃油共轨开孔精度,降低制造难度。

7.第二方面,本技术提供的一种燃油共轨制造设备,采用如下的技术方案:一种燃油共轨制造设备,包括车铣端面工位,所述车铣端面工位包括车铣基座,所述车铣基座一端上固定安装有转轴平台,所述转轴平台上一侧转动安装有转轴,所述转轴上固定安装有车铣平台,所述车铣平台上固定安装有车铣夹具,所述车铣夹具靠近转轴的一侧连接有冷却液喷洗器;所述转轴平台远离车铣平台的一侧固定安装有刀具支架,所述刀具支架一端安装有车铣刀具;以转轴方向为对称轴所述车铣平台两侧对称安装有铁屑清洗机构。

8.通过采用上述技术方案,使用车铣夹具将工件夹紧,方便对其进行车铣,通过车铣刀具对工件进行车铣,保证工件的尺寸,使工件尺寸达到工艺要求,方便对工件进行后续加工,同时在车铣过程中冷却液喷洗器将冷却液喷在加工工件表面,对加工工件表面进行降温,防止工件加工过程中温度过高,对工件产生破坏或对车铣刀具产生损伤。

9.可选的,所述铁屑清洗机构包括清洗机构壳体,所述清洗机构壳体对称固定安装在车铣平台两侧,所述清洗机构壳体内套接有可左右滑动的套杆,所述套杆靠近车铣平台的一端固定安装有推板,所述套杆远离推板的一端固定安装有限位板;所述推板靠近清洗机构壳体的一侧以套杆为对称轴对称固定安装有弹簧;所述清洗机构壳体与车铣平台接触的一端上设置有铁屑收集槽,所述铁屑收集槽下端设置有过滤网,所述过滤网下端的清洗机构壳体内设置有冷却液收集腔,所述冷却液收集腔内连通有冷却液导管,所述冷却液导管远离冷却液收集腔的一端与冷却液喷洗器连通。

10.通过采用上述技术方案,在车铣平台以转轴为中心轴进行转动时,安装在车铣平台高度上升一侧的套杆在重力作用下向车铣平台高度下降的一侧滑动,同时将车铣平台上的铁屑和冷却液推向车铣平台高度下降的一侧,铁屑和冷却液落入安装在车铣平台高度下降一侧的铁屑清洗机构内,之后经过过滤网对铁屑进行过滤,冷却液进入冷却液收集腔内,并通过冷却液导管再次进入冷却液喷洗器内,对冷却液进行重复使用,节省成本,同时防止车铣平台上积攒过多铁屑,影响对工件的车铣加工。

11.可选的,所述车铣夹具上设置有限位夹紧块。

12.通过采用上述技术方案,限位夹紧块对工件进行限位,使其位置固定,提高加工精度。

13.可选的,所述深孔加工工位包括输送导轨,所述输送导轨上滑动安装有滑动壳体,所述滑动壳体内均匀设置有若干工件安装架;所述输送导轨一侧设置有夹具导轨,所述夹具导轨上滑动安装有夹具安装座,所述夹具安装座上均匀设置有若干定位夹具;所述输送导轨远离夹具导轨的一侧固定安装有钻孔夹具,所述钻孔夹具远离输送导轨的一侧固定安装有深孔钻头导轨,所述深孔钻头导轨远离输送导轨的一端上滑动连接有钻头安装座,所述钻头安装座上均匀安装有若干钻头电机,所述钻头电机上安装有深孔钻头,所述深孔钻头远离钻头电机的一端套接有钻头稳定架,所述钻头稳定架固定安装在深孔钻头导轨上。

14.通过采用上述技术方案,工件安装架将工件运送至定位夹具处,定位夹具和钻孔

夹具将工件夹紧,使工件位置固定,提升加工精度,之后深孔钻头在控制电机的带动下对工件进行钻孔,在钻孔过程中钻头稳定架使深孔钻头保持稳定,防止在钻孔过程中由于钻孔深度过深,对深孔钻头产生损坏同时提高深孔钻头稳定性,提升钻孔精度。

15.可选的,若干所述定位夹具与若干所述钻孔夹具均位于同一轴线上。

16.通过采用上述技术方案,定位夹具与钻孔夹具处于同一轴线,确保在定位夹具与钻孔夹具对工件夹紧使时,提高精度,防止钻孔出现偏差。

17.可选的,所述输送导轨、所述夹具导轨以及所述深孔钻头导轨上均设置有直线电机。

18.通过采用上述技术方案,在输送导轨、夹具导轨以及深孔钻头导轨上设置直线电机,使滑动壳体可以在输送导轨上自动移动,使定位夹具可以在夹具导轨上自动移动,使钻头安装座可以在深孔钻头导轨上自动移动。

19.可选的,所述油孔加工工位包括油孔加工基座,所述油孔加工基座上对称设置有控制台,对称设置的两个控制台之间转动安装有油孔加工座,所述油孔加工座上固定安装有若干组对称设置的油孔加工夹具;所述油孔加工夹具上方设置有油孔加工刀具,所述油孔加工刀具远离工件的一端设置在刀具控制箱内,刀具控制箱一端固定安装在油孔加工基座上。

20.通过采用上述技术方案,油孔加工夹具将工件夹紧定位,提升油孔加工工位对工件的加工精度,并通过油孔加工座与控制台之间的转动,使油孔加工刀具可对工件进行多角度加工,提升加工功能性。

21.可选的,所述刀具控制箱内设置有若干不同种类的油孔加工刀具。

22.通过采用上述技术方案,设置不同种类的油孔加工刀具,提升油孔加工工位的加工种类,使油孔加工工位可适应并加工多种不同种类的油孔。

23.可选的,所述精加工工位包括磨粒流去毛刺机和电镀防锈仪。

24.通过采用上述技术方案,使工件表面毛刺去除并提升防锈效果,提高工件使用寿命。

25.综上所述,本技术包括以下至少一种有益技术效果:1.工件通过经过车铣端面工位加工后,端面尺寸得以与要求尺寸相同,保证燃油共轨工件的加工精度,之后通过深孔加工工位,对工件进行深孔加工,之后通过油孔加工工位对工件进行喷油孔和端面孔加工,使工件内部连通,保证工件可以完成进油喷油工序,之后通过精加工工位对工件进行精加工,对工件去除毛刺,清洗并防锈,提升工件使用寿命;2.使用车铣夹具将工件夹紧,方便对其进行车铣,通过车铣刀具对工件进行车铣,保证工件的尺寸,使工件尺寸达到工艺要求,方便对工件进行后续加工,同时在车铣过程中冷却液喷洗器将冷却液喷在加工工件表面,对加工工件表面进行降温,防止工件加工过程中温度过高,对工件产生破坏或对车铣刀具产生损伤;3.通过定位夹具和钻孔夹具将工件夹紧,使工件位置固定,提升加工精度,之后深孔钻头在控制电机的带动下对工件进行钻孔,在钻孔过程中钻头稳定架使深孔钻头保持稳定,防止在钻孔过程中由于钻孔深度过深,对深孔钻头产生损坏同时提高深孔钻头稳定性,提升钻孔精度。

附图说明

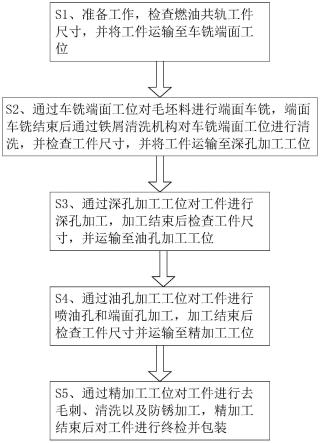

26.图1是本技术实施例的工艺流程图;图2是本技术实施例的车铣端面工位结构示意图;图3是本技术实施例的深孔加工工位结构示意图;图4是本技术实施例的深孔加工工位俯视图;图5是本技术实施例的油孔加工工位结构示意图;图6是本技术实施例的铁屑清洗机构结构示意图。

27.附图标记说明:1、工件;2、车铣端面工位;21、车铣基座;22、转轴平台;23、转轴;24、车铣平台;25、车铣夹具;26、冷却液喷洗器;27、刀具支架;28、车铣刀具;29、限位夹紧块;3、铁屑清洗机构;31、清洗机构壳体;32、套杆;33、推板;34、限位板;35、弹簧;36、铁屑收集槽;37、过滤网;38、冷却液收集腔;39、冷却液导管;4、深孔加工工位;41、输送导轨;42、滑动壳体;43、工件安装架;44、夹具导轨;45、夹具安装座;46、定位夹具;47、钻孔夹具;48、深孔钻头导轨;49、钻头安装座;410、钻头电机;411、深孔钻头;412、钻头稳定架;413、直线电机;5、油孔加工工位;51、油孔加工基座;52、控制台;53、油孔加工座;54、油孔加工夹具;55、油孔加工刀具;56、刀具控制箱。

具体实施方式

28.以下结合附图1-6对本技术作进一步详细说明。

29.本技术实施例公开一种燃油共轨制造工艺。

30.参照图1,一种燃油共轨制造工艺,包括以下工作步骤:准备工作,检查燃油共轨工件1尺寸,并将工件1运输至车铣端面工位2。

31.通过车铣端面工位2对毛坯料进行端面车铣,端面车铣结束后通过铁屑清洗机构3对车铣端面工位2进行清洗,并检查工件1尺寸,并将工件1运输至深孔加工工位4。

32.通过深孔加工工位4对工件1进行深孔加工,加工结束后检查工件1尺寸,并运输至油孔加工工位5。

33.通过油孔加工工位5对工件1进行喷油孔和端面孔加工,加工结束后检查工件1尺寸并运输至精加工工位。

34.通过精加工工位对工件1进行去毛刺、清洗以及防锈加工,精加工结束后对工件1进行终检并包装。

35.本技术实施例还公开一种燃油共轨制造设备。

36.实施例一:参照图1,燃油共轨制造设备包括车铣端面工位2,工件1经过车铣端面工位2加工后,运送至深孔加工工位4,经过深孔加工工位4加工后,工件1运输至油孔加工工位5,油孔加工结束后工件1进入精加工工位。

37.通过车铣端面工位2对工件1进行端面加工,确保工件1尺寸,之后工件1进入深孔加工工位4,对工件1进行深孔加工,经过深孔加工后工件1运输至油孔加工工位5进行油孔加工,油孔加工结束后工件1进入精加工工位,精加工工位对工件1进行去毛刺,防锈以及清洗操作,最终完成工件1加工。

38.参照图1和图2,燃油共轨制造设备包括车铣端面工位2,车铣端面工位2包括刀具

支架27,刀具支架27一端安装有车铣刀具28,刀具支架27另一端固定安装有转轴平台22,转轴平台22远离刀具支架27的一端转动安装有转轴23,转轴23远离刀具支架27的一端固定安装有车铣平台24,车铣平台24上固定安装有车铣夹具25,车铣夹具25上还设置有限位夹紧块29,车铣夹具25靠近转轴23的一侧固定安装有冷却液喷洗器26。

39.在工件1进行端面车铣时,工件1首先通过车铣夹具25固定在车铣平台24上,之后通过限位夹紧块29对工件1进行位置限定,之后通过车铣刀具28对工件1端面进行车铣,车铣同时冷却液喷洗器26对工件1端面进行冷却,防止工件1端面和车铣刀具28温度过高,当需要对工件1不同角度进行车铣时,车铣平台24转动,进而调整工件1角度,实现对工件1端面不同角度的车铣要求。

40.参照图3和图4,燃油共轨制造设备包括深孔加工工位4,深孔加工工位4包括工件安装架43,工件安装架43固定安装在滑动壳体42内,滑动壳体42滑动连接在输送导轨41上,输送导轨41上设置有直线电机413用于带动滑动壳体42移动。输送导轨41另一端一侧设置有定位夹具46,定位夹具46固定安装在夹具安装座45上,夹具安装座45滑动安装在夹具导轨44上。输送导轨41远离夹具导轨44的一侧安装有钻孔夹具47,钻孔夹具47远离输送导轨41的一侧设置有深孔钻头导轨48,深孔钻头导轨48上滑动安装有钻头安装座49,钻头安装座49靠近钻孔夹具47的一侧固定安装有钻头电机410,钻头电机410输出端上固定安装有深孔钻头411,深孔钻头411上套接有钻头稳定架412,钻头稳定架412固定安装在深孔钻头导轨48上。

41.在工件1完成端面车铣加工后,进入深孔加工工位4,并将工件1放置在工件安装架43上,之后直线电机413带动滑动壳体42在输送导轨41上移动,使工件1到达定位夹具46和钻孔夹具47处,之后直线电机413通过带动夹具安装座45在夹具导轨44上移动,使得定位夹具46向钻孔夹具47移动,并与钻孔夹具47配合,夹紧工件1。之后钻头电机410带动深孔钻头411转动,同时直线电机413带动钻头安装座49向靠近工件1的方向移动,使深孔钻头411对工件1进行钻孔。同时通过钻头稳定架412,对深孔钻头411进行稳定加固,提升加工稳定性。

42.参照图1和图5,燃油共轨制造设备包括油孔加工工位5,油孔加工工位5包括刀具控制箱56,刀具控制箱56内设置有多种不同种类的油孔加工刀具55,刀具控制箱56可对不同种类的油孔加工刀具55进行切换。刀具控制箱56另一端固定连接在油孔加工基座51上,油孔加工基座51上固定安装有两个对称设置的控制台52,对称设置的控制台52之间转动连接有油孔加工座53,油孔加工座53上固定安装有油孔加工夹具54。

43.在工件1完成深孔加工工位4加工后,进入油孔加工工位5,并通过油孔加工夹具54对工件1进行装夹,使工件1位置固定,之后刀具控制箱56切换至合适的油孔加工刀具55,通过油孔加工刀具55对工件1进行喷油孔和端面孔加工,当需要改变工件1角度并对其加工时,控制台52调整油孔加工座53的角度,进而使得工件1角度改变,方便油孔加工刀具55对工件1进行不同角度的加工。

44.本技术实施例中磨粒流去毛刺机和电镀防锈仪为现有技术,在此不做赘述。

45.本技术实施例一的实施原理为:在对工件1进行加工时,首先进入车铣端面工位2对工件1端面进行加工,工件1端面加工结束后,工件1进入深孔加工工位4,通过深孔加工工位4对工件1进行深孔加工,在工件1完成深孔加工后,工件1进入油孔加工工位5,对工件1进行喷油孔和端面孔加工,对工件1喷油孔和端面孔加工结束后,工件1进入精加工工位,对工

件1进行去毛刺和防锈并进行清洗,结束对工件1加工。

46.实施例二:参照图1和图6,本实施例与实施例一的不同之处在于,燃油共轨制造设备还包括铁屑清洗机构3,铁屑清洗机构3包括清洗机构壳体31,清洗机构壳体31对称固定安装在车铣平台24两侧,清洗机构壳体31内套接有可以左右移动的套杆32,套杆32相互靠近的一端固定连接有推板33,套杆32相互远离的一端固定连接有限位板34,推板33靠近清洁机构壳体的一侧固定连接有弹簧35,弹簧35远离推板33的一端固定连接在清洁机构壳体上。清洁机构壳体与车铣平台24接触处设置有铁屑收集槽36,铁屑收集槽36下端设置有过滤网37,过滤网37下端设置有冷却液收集腔38,冷却液收集腔38连通有冷却液导管39,冷却液导管39远离冷却液收集腔38的一端与冷却液喷洗器26连通。

47.本技术实施例二的实施原理为:在通过铁屑清洗机构3对车铣平台24进行清洗时,车铣平台24向一侧倾斜,车铣平台24一侧的铁屑清洗机构3上升,套杆32在重力作用下在车铣平台24上向下滑动,并将车铣平台24上的铁屑和冷却液推向另一个铁屑清洗机构3,铁屑和冷却液进入铁屑收集槽36内,经过滤网37过滤,铁屑留在铁屑收集槽36内,冷却液流入冷却液收集腔38,并通过冷却液导管39,再次进入冷却液喷洗器26。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1