一种基于碳合金材料的双向螺纹杆的制备方法

1.本发明涉及一种制备方法,特别涉及一种基于碳合金材料的双向螺纹杆的制备方法,属于双向螺纹杆技术领域。

背景技术:

2.丝杠副是实现旋转运动和平移直线运动的转换、完成指定的负载传动的机械部件。丝杠副主要包括梯形丝杠副和滚珠丝杠副两种类型:滚珠丝杠副由于运动效率高、发热小和精度高,可实现高速进给,目前大量用在精密机床和数控机床上;梯形丝杠副是以螺旋滑动为特征,主要利用螺纹丝杠与螺母表面之间的低滑动摩擦系数,与结构复杂和造价昂贵的滚珠丝杠副相比,梯形丝杠副的尺寸小、结构简单、设计灵活以及耐腐蚀性能好,在垂直应用场合下可根据需求而配置自锁功能,在普通机床等应用领域发挥着重要作用。

3.无论是梯形丝杠副还是滚珠丝杠副,其螺纹杆都是最重要的零件,双向螺纹杆为螺纹杆的一种,现有的螺纹杆的材料一般为:碳素结构钢、低合金工具钢、滚动轴承钢、氮化钢、沉淀硬化不锈钢等。上述材料虽然满足了力学性能的要求,但却有其局限性防腐性能和耐磨性下降,导致摩擦腐蚀的损耗率大大提高,无法保证双向螺纹杆的使用寿命,结合上述,我们提供一种基于碳合金材料的双向螺纹杆的制备方法。

技术实现要素:

4.本发明的目的在于提供一种基于碳合金材料的双向螺纹杆的制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种基于碳合金材料的双向螺纹杆的制备方法,包括以下步骤:

6.s1:将预设成分物料在电炉中熔化成铁水,预设成分物料由以下组分组成:c:4.2-4.5%、si:1.0-1.4%、mn:0.1-0.2%、n:0.01-0.015%、s:0-0.01%、cr:0-0.1%、其余元素:0-0.5%、余量为fe,上述各组分的质量百分比总和为100%,浇注前向所述铁水中加入孕育剂和球化剂,得到孕育和球化处理后的铁水;

7.s2:将步骤s1中经孕育和球化处理后的铁水注入水平连铸炉的炉膛,随后流入偏心式水冷结晶器中冷凝成圆棒,拉拔机通过提拉引晶杆、对偏心式水冷结晶器中的圆棒进行步进式提拉,得到螺纹杆的圆棒型材胚料;

8.s3:对步骤s2得到螺纹杆的圆棒型材胚料进行热处理,热处理后的型材依次进行锯切、粗车、高温时效处理、半精车、中温时效处理以及精车,并预留0.3mm的磨量,且上述每道工艺处理完成后均需要校直弯曲度至0.3mm以内,得到半成品螺纹杆;

9.s4:将步骤s3的半成品螺纹杆固定到车削机床处,进行限位固定后进行双向螺纹车削加工,得到双向螺纹杆成品件,再对双向螺纹杆成品件等温淬火处理,并校直到弯曲度小于0.100mm,随后依次进行第一次低温时效处理、精磨加工、第二次低温时效处理和校直至预设精度,校直弯曲度小于0.035mm,精磨加工,得到制备的双向螺纹杆件;

10.s5:将步骤s4得到的双向螺纹杆件转移至磷化池进行磷化处理,将磷化后的双向螺纹杆常温水洗;

11.s6:步骤s5水洗后沥干,再将双向螺纹杆件置于喷雾机中,喷雾机中加入xaloy合金液,设定喷雾的速率以及压力,对双向螺纹杆喷涂xaloy合金,喷涂之后进行烘干,冷却到常温即可得双向螺纹杆。

12.作为本发明的一种优选技术方案,所述步骤s1中,其余元素包括mo、nb、p以及不可缺少的杂质;其余元素的含量占比在0-0.5%,优选地,mo、nb、p占比其余元素的80-85%。

13.作为本发明的一种优选技术方案,所述步骤s2中,对圆棒颜色均匀性进行观察;

14.若型材颜色为均匀的橘红色,则继续拉拔直至结束;若型材颜色呈黑白相间条带状分布,则向连铸炉的炉膛中加入步骤1的孕育剂3-5次,炉膛内可增加炭黑,继续拉拔,观察颜色直至为均匀的橘红色结束;

15.作为本发明的一种优选技术方案,所述步骤s2中,圆棒的金相检测和电镜检测的标准为:石墨球径小于20μm,球化率为大于99.9%,圆棒型材胚料中的石墨球密度达到700-800个/mm2。

16.作为本发明的一种优选技术方案,所述步骤s3中的热处理工艺参数为:在1000

±

50℃下,保温不少于60min,炉内温度下降到500℃以下出炉空冷。

17.作为本发明的一种优选技术方案,所述步骤s4中的等温淬火处理工艺参数为:1200

±

50℃下,保温20-30min,随后浸入温度为300-320℃的硝盐槽中进行淬火,保温20-30min,取出后空冷至室温,并用清水去除盐渍。

18.作为本发明的一种优选技术方案,所述步骤s5中,磷化温度100~120℃,时间3~5min,总酸度50~55,游离酸度8~15。

19.作为本发明的一种优选技术方案,一种基于碳合金材料的双向螺纹杆,所述双向螺纹杆包括c、si、mn、n、s、cr、其余元素和为fe。

20.与现有技术相比,本发明的有益效果是:

21.1.本发明一种基于碳合金材料的双向螺纹杆的制备方法,本发明通过对加工出的双向螺纹杆进行磷化处理和喷涂xaloy合金处理,在结合制备工程中含有的mo、nb等元素,与碳、氮、氧都有极强的结合力,并与之形成相应的极为稳定的化合物,保证良好的抗腐蚀性以及强度耐磨性,降低摩擦腐蚀的损耗率,磷化处理进一步防腐性能,保证双向螺纹杆的使用寿命。

附图说明

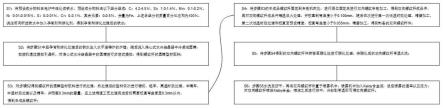

22.图1为本发明的流程示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.请参阅图1,本发明提供了一种基于碳合金材料的双向螺纹杆的制备方法的技术

方案:

25.包括以下步骤:

26.s1:将预设成分物料在电炉中熔化成铁水,预设成分物料由以下组分组成:c:4.2-4.5%、si:1.0-1.4%、mn:0.1-0.2%、n:0.01-0.015%、s:0-0.01%、cr:0-0.1%、其余元素:0-0.5%、余量为fe,上述各组分的质量百分比总和为100%,浇注前向所述铁水中加入孕育剂和球化剂,得到孕育和球化处理后的铁水;

27.s2:将步骤s1中经孕育和球化处理后的铁水注入水平连铸炉的炉膛,随后流入偏心式水冷结晶器中冷凝成圆棒,拉拔机通过提拉引晶杆、对偏心式水冷结晶器中的圆棒进行步进式提拉,得到螺纹杆的圆棒型材胚料;

28.s3:对步骤s2得到螺纹杆的圆棒型材胚料进行热处理,热处理后的型材依次进行锯切、粗车、高温时效处理、半精车、中温时效处理以及精车,并预留0.3mm的磨量,且上述每道工艺处理完成后均需要校直弯曲度至0.3mm以内,得到半成品螺纹杆;

29.s4:将步骤s3的半成品螺纹杆固定到车削机床处,进行限位固定后进行双向螺纹车削加工,得到双向螺纹杆成品件,再对双向螺纹杆成品件等温淬火处理,并校直到弯曲度小于0.100mm,随后依次进行第一次低温时效处理、精磨加工、第二次低温时效处理和校直至预设精度,校直弯曲度小于0.035mm,精磨加工,得到制备的双向螺纹杆件;

30.s5:将步骤s4得到的双向螺纹杆件转移至磷化池进行磷化处理,将磷化后的双向螺纹杆常温水洗;

31.s6:步骤s5水洗后沥干,再将双向螺纹杆件置于喷雾机中,喷雾机中加入xaloy合金液,设定喷雾的速率以及压力,对双向螺纹杆喷涂xaloy合金,喷涂之后进行烘干,冷却到常温即可得双向螺纹杆。

32.步骤s1中,其余元素包括mo、nb、p以及不可缺少的杂质;其余元素的含量占比在0-0.5%,优选地,mo、nb、p占比其余元素的80-85%。

33.步骤s2中,对圆棒颜色均匀性进行观察;

34.若型材颜色为均匀的橘红色,则继续拉拔直至结束;若型材颜色呈黑白相间条带状分布,则向连铸炉的炉膛中加入步骤1的孕育剂3-5次,炉膛内可增加炭黑,继续拉拔,观察颜色直至为均匀的橘红色结束;

35.步骤s2中,圆棒的金相检测和电镜检测的标准为:石墨球径小于20μm,球化率为大于99.9%,圆棒型材胚料中的石墨球密度达到700-800个/mm2。

36.步骤s3中的热处理工艺参数为:在1000

±

50℃下,保温不少于60min,炉内温度下降到500℃以下出炉空冷。

37.步骤s4中的等温淬火处理工艺参数为:1200

±

50℃下,保温20-30min,随后浸入温度为300-320℃的硝盐槽中进行淬火,保温20-30min,取出后空冷至室温,并用清水去除盐渍。

38.步骤s5中,磷化温度100~120℃,时间3~5min,总酸度50~55,游离酸度8~15。

39.实施例一

40.s1:将预设成分物料在电炉中熔化成铁水,预设成分物料由以下组分组成:c:4.3、si:1.0、mn:0.1、n:0.01、s:0.01、cr:-0.1、其余元素:0.5%、余量为fe,上述各组分的质量百分比总和为100%,浇注前向所述铁水中加入孕育剂和球化剂,得到孕育和球化处理后的

铁水;

41.s2:将步骤s1中经孕育和球化处理后的铁水注入水平连铸炉的炉膛,随后流入偏心式水冷结晶器中冷凝成圆棒,拉拔机通过提拉引晶杆、对偏心式水冷结晶器中的圆棒进行步进式提拉,得到螺纹杆的圆棒型材胚料;

42.s3:对步骤s2得到螺纹杆的圆棒型材胚料进行热处理,热处理后的型材依次进行锯切、粗车、高温时效处理、半精车、中温时效处理以及精车,并预留0.3mm的磨量,且上述每道工艺处理完成后均需要校直弯曲度至0.3mm以内,得到半成品螺纹杆;

43.s4:将步骤s3的半成品螺纹杆固定到车削机床处,进行限位固定后进行双向螺纹车削加工,得到双向螺纹杆成品件,再对双向螺纹杆成品件等温淬火处理,并校直到弯曲度小于0.100mm,随后依次进行第一次低温时效处理、精磨加工、第二次低温时效处理和校直至预设精度,校直弯曲度小于0.035mm,精磨加工,得到制备的双向螺纹杆件;

44.s5:将步骤s4得到的双向螺纹杆件转移至磷化池进行磷化处理,将磷化后的双向螺纹杆常温水洗;

45.s6:步骤s5水洗后沥干,再将双向螺纹杆件置于喷雾机中,喷雾机中加入xaloy合金液,设定喷雾的速率以及压力,对双向螺纹杆喷涂xaloy合金,喷涂之后进行烘干,冷却到常温即可得双向螺纹杆。

46.实施例二

47.s1:将预设成分物料在电炉中熔化成铁水,预设成分物料由以下组分组成:c:4.3%、si:1.1%、mn:0.2%、n:0.015%、s:0.005%、cr:0.05%、其余元素:0.3%、余量为fe,上述各组分的质量百分比总和为100%,浇注前向所述铁水中加入孕育剂和球化剂,得到孕育和球化处理后的铁水;

48.s2:将步骤s1中经孕育和球化处理后的铁水注入水平连铸炉的炉膛,随后流入偏心式水冷结晶器中冷凝成圆棒,拉拔机通过提拉引晶杆、对偏心式水冷结晶器中的圆棒进行步进式提拉,得到螺纹杆的圆棒型材胚料;

49.s3:对步骤s2得到螺纹杆的圆棒型材胚料进行热处理,热处理后的型材依次进行锯切、粗车、高温时效处理、半精车、中温时效处理以及精车,并预留0.3mm的磨量,且上述每道工艺处理完成后均需要校直弯曲度至0.3mm以内,得到半成品螺纹杆;

50.s4:将步骤s3的半成品螺纹杆固定到车削机床处,进行限位固定后进行双向螺纹车削加工,得到双向螺纹杆成品件,再对双向螺纹杆成品件等温淬火处理,并校直到弯曲度小于0.100mm,随后依次进行第一次低温时效处理、精磨加工、第二次低温时效处理和校直至预设精度,校直弯曲度小于0.035mm,精磨加工,得到制备的双向螺纹杆件;

51.s5:将步骤s4得到的双向螺纹杆件转移至磷化池进行磷化处理,将磷化后的双向螺纹杆常温水洗;

52.s6:步骤s5水洗后沥干,再将双向螺纹杆件置于喷雾机中,喷雾机中加入xaloy合金液,设定喷雾的速率以及压力,对双向螺纹杆喷涂xaloy合金,喷涂之后进行烘干,冷却到常温即可得双向螺纹杆。

53.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1