一种提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法

1.本发明涉及金属材料焊接技术领域,尤其涉及一种提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法。

背景技术:

2.作为一种固相连接技术,搅拌摩擦焊接(friction stir welding,fsw)可以有效避免熔焊过程中材料熔化-凝固所引起的各种缺陷并显著细化晶粒,目前已广泛应用于镁合金、铝合金、铝基复合材料、钢铁等结构材料的连接。然而,搅拌摩擦焊镁合金接头的力学性能普遍低于母材,并极易断裂在焊核区的边部;同时,搅拌摩擦焊核区域在一定温度范围内加热保温时还会出现部分晶粒异常长大的现象,进一步恶化焊接接头的力学性能。因此,探索一种同时提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法,对提高镁合金焊接接头的安全可靠性具有重要意义。

3.镁合金搅拌摩擦焊接接头具有显著的低强匹配焊接特性。受焊核区域微区织构分布特征的影响,横向拉伸过程中焊核区边部极易启动基面滑移和拉伸孪生,恶化镁合金搅拌摩擦焊接头的力学性能,同时引发局部应变集中并导致焊接接头的断裂。此外,焊核组织的晶界取向差角集中分布在5-30

°

范围,低角度晶界取向差分布对应了较高的应变协调因子,有利于孪晶或滑移应变穿过晶界传递到相邻晶粒,进一步降低焊接接头的屈服强度。因此,调控焊核的微区织构分布和晶界分布特征是提升镁合金焊接接头力学性能的关键。

4.目前,学术界将搅拌摩擦焊接头晶粒异常长大的原因归纳为界面能量和迁移率各向异性、微区储存能差异、第二相粒子的回溶和长大、晶粒尺寸引起的热力学驱动力等原因。从上述原因中可以发现,焊核区晶粒异常长大现象的本质是焊核微区组织分布的不均匀性,从而导致晶界的迁移能力出现明显差异。

5.为了提高焊接头的力学性能和热稳定性,国内外学者开展了大量研究工作,并提出了许多改善措施,主要包括:(1)调整焊接工艺控制焊接热输入,通过调控晶粒尺寸达到改善力学性能和热稳定性的目的;(2)用焊后热处理工艺重构焊核组织,一定程度改善焊接接头的强度和延伸率;(3)施加焊后塑性变形引入形变微结构,可以有效提高焊接接头强度,并抑制搅拌摩擦焊接头的晶粒异常长大;(4)通过添加第二相粒子钉扎晶界稳定结构。

6.然而,上述方法中大多数无法同时获得热稳定性能优异且兼具高强韧性的焊接接头,如措施(1)中细晶强化与粗晶提高热稳定性对焊接热输入的需求互相矛盾,措施(2)显著降低了焊接接头的显微硬度和超塑性,措施(3)中形变微结构的热稳定性较差,在后续热处理中依然会发生晶粒长大现象。此外,措施(4)引入的第二相粒子在焊核区的分散性较差且容易发生团聚,必须通过调控旋转速度、下压量、焊接道次诸多焊接参数提高第二相的弥散度,降低了焊接工艺的适用性。

技术实现要素:

7.本发明的目的在于克服上述现有技术的不足之处而提供一种提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法,该方法工艺简单,适用性较高。

8.为实现上述目的,本发明所采取的技术方案为:一种提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法,所述方法包括如下步骤:

9.(1)在10~40℃下对镁合金搅拌摩擦焊接头进行塑性变形加工;

10.(2)待步骤(1)完成后,在300~350℃下对镁合金搅拌摩擦焊接头进行热变形加工。

11.本发明在搅拌摩擦焊接完成之后,首先进行塑性变形加工,引入大量拉伸孪晶带,可以调整焊核区域织构和晶界取向差;随后对其进行热变形,引入新的孪晶、位错等形变微结构,使其与在先塑性变形加工过程中引入的拉伸孪晶带发生交互作用,改变焊核区域的微观组织。改善的焊接区域存在大量的细晶组织,晶粒的《0001》轴朝法向会聚,从而抑制了横向拉伸时基面滑移和拉伸孪晶的激活;晶界取向差大于30

°

的比例也极大地增加,使滑移/孪晶穿越晶界的能力大大降低,从而达到了改善搅拌摩擦焊接头力学性能的目的。此外,采用该方法可抑制晶粒的异常长大,降低焊核区域各微区的组织差异,提高焊核区域的热稳定性。

12.优选地,所述步骤(1)中,塑性变形量为2~9%,塑性变形加工方法包括轧制、锻造、压缩中的至少一种,沿法线方向对其进行塑性变形加工。室温变形量过大易导致搅拌摩擦焊接头的不均匀变形,出现裂纹,降低材料的力学性能,变形量过小则对焊核的微区组织影响较小,难以有效提高搅拌摩擦焊接头的力学性能。

13.优选地,所述步骤(2)中,热变形量为40~65%,沿法线方向对其进行热变形加工。当热变形量落入所述范围内时,产生的拉伸孪晶、位错等形变微结构可以与室温变形时产生的拉伸孪晶等发生交互作用,保证焊接区域各个微区的组织差异相对较小,微区的热稳定性也趋于一致,达到了抑制晶粒异常长大的目的,同时提高了镁合金搅拌摩擦焊接头的力学性能和组织热稳定性。当热变形量过小时,晶粒容易发生异常长大,同样会极大地降低焊接头的力学性能;当热变形量过大时,接头厚度明显降低,降低了本方法的适用性。

14.进一步优选地,所述步骤(1)中,变形量为4~9%;所述步骤(2)中,热变形量为60~65%。当变形量落在上述优选范围内时,搅拌摩擦焊接头的屈服强度和抗拉强度均会得到显著的提升,相比于未进行处理的搅拌摩擦焊接头,屈服强度提升了至少190%,抗拉强度提升了至少20%;此外,延伸率也提高了至少18%。

15.优选地,所述步骤(2)中,在350℃下进行热变形加工。增加热变形温度后,热变形效率提高,焊接接头的综合性能更好,兼具良好的屈服强度、抗拉强度和延伸率。

16.优选地,所述步骤(2)中,沿着焊接方向进行热变形加工,抗拉强度和延伸率会得到明显的提升。

17.相比于现有技术,本发明的有益效果为:

18.(1)本发明在搅拌摩擦焊接完成后,利用10~40℃下的塑性变形加工在焊接区域引入大量拉伸孪晶带,后续再对其进行热变形加工(300~350℃),引入的孪晶、位错等可与先前的拉伸孪晶带发生交互作用,可以加速动态再结晶过程,调整焊接头区域的织构和晶界取向差分布,进而通过调控焊核微区组织使各微区的热稳定性趋于一致,获得理想的力

学性能和热稳定性,具有很强的应用价值。

19.(2)本发明所述的提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法为塑性变形加工,塑性变形加工手段较为简单,所需设备也比较常见,成本低廉,工业适用性较高。

附图说明

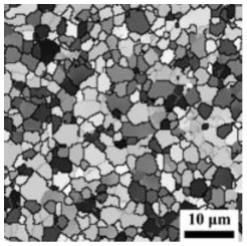

20.图1为搅拌摩擦焊接完成后的镁合金搅拌摩擦焊接头的ebsd图;

21.图2为搅拌摩擦焊接完成后的镁合金搅拌摩擦焊接头的织构图;

22.图3为搅拌摩擦焊接完成后的镁合金搅拌摩擦焊接头的晶界取向差分布图;

23.图4为完成实施例1所述方法中的步骤(1)后的ebsd图;

24.图5为完成实施例1所述方法中的步骤(1)后的织构图;

25.图6为完成实施例1所述方法中的步骤(1)后的晶界取向差分布图;

26.图7为经实施例1所述方法处理后的镁合金搅拌摩擦焊接头的ebsd图;

27.图8为经实施例1所述方法处理后的镁合金搅拌摩擦焊接头的织构图;

28.图9为经实施例1所述方法处理后的镁合金搅拌摩擦焊接头的晶界取向差分布图;

29.图10为未经处理的搅拌摩擦焊接头(a)与经实施例1所述方法处理后的搅拌摩擦焊接头(b)在360℃下热处理30min后的金相图;

30.图11为经对比例1所述方法处理后的镁合金搅拌摩擦焊接头的ebsd图;

31.图12为经对比例1所述方法处理后的镁合金搅拌摩擦焊接头的织构图;

32.图13为经对比例1所述方法处理后的镁合金搅拌摩擦焊接头的晶界取向差分布图;

33.图14为以实施例1~4和对比例1~2所述方法处理后的镁合金搅拌摩擦焊接头的应力应变曲线图;

34.图15为以实施例5~6所述方法处理后的镁合金搅拌摩擦焊接头的应力应变曲线。

具体实施方式

35.为更好地说明本发明的目的、技术方案和优点,下面将结合附图和具体实施例对本发明作进一步说明。

36.首先制备镁合金搅拌摩擦焊接头:

37.采用搅拌摩擦焊接方法以对接方式焊接两块厚度为6.0mm的热轧az31板材,轴肩直径为18mm,搅拌针直径为6mm,长度为5.8mm,焊接速度为60mm/min,搅拌头旋转速度为1000rpm。图1为镁合金搅拌摩擦焊接头的ebsd图,从图中可知,镁合金搅拌摩擦焊接头的晶粒尺寸为10μm;图2为镁合金搅拌摩擦焊接头的织构图,从图中可知,搅拌区边部织构组分为td∥c轴;图3为镁合金搅拌摩擦焊接头的晶界取向差分布图,从图中可知,晶界取向差分布主要集中在0~30

°

。(所述搅拌摩擦焊接头用于验证实施例1~4及对比例1~2所述方法)

38.实施例1

39.本发明所述提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法的一种实施例,本实施例所述方法包括如下步骤:

40.(1)在室温下对上述搅拌摩擦焊接头进行压缩变形,沿法线方向进行压缩,压缩量

为4%,用背散射电子衍射分析测出孪晶界的形貌、分布和密度,图4为室温压缩变形后的搅拌摩擦焊接头的ebsd图,经检测,搅拌区边部的孪晶界面积分数为50.6%;图5为室温压缩变形后的搅拌摩擦焊接头的织构图,从图中可知,nd∥c轴的织构组分显著增加;图6为室温压缩变形后的搅拌摩擦焊接头的晶界取向差分布图,从图中可以看到,经室温变形后,出现了86.5

±5°

的晶界取向差。

41.(2)在300℃下沿法线方向对焊核区域进行热压缩变形,压缩量为40%,用背散射电子衍射分析测出孪晶界的形貌、分布和密度,图7为热变形后的搅拌摩擦焊接头的ebsd图,从图中可知,搅拌区边部晶粒尺寸约为3.3μm,明显小于未经处理的镁合金搅拌摩擦焊接头;图8为热变形后的搅拌摩擦焊接头的织构图,从图中可知,织构主要为nd∥c轴;图9为热变形后的搅拌摩擦焊接头的晶界取向差分布图,从图中可知,晶界取向差大于30

°

的比例为50%。nd∥c轴织构组分使基面滑移和拉伸孪晶难以开动,而晶界取向差大于30

°

也会阻碍基面滑移和拉伸孪晶穿越晶界,进一步提高屈服强度和拉伸强度。

42.将未经处理的镁合金搅拌摩擦焊接头和经实施例1所述方法处理后的镁合金搅拌摩擦焊接头在360℃下保温30min,从图10中可知,未经处理的焊接头(a)的焊核区域的晶粒出现异常长大,而经实施例1所述方法处理后的焊接头(b)的形貌在360℃保温处理30min后基本保持不变。表明本发明所述方法除了可以提高镁合金搅拌摩擦焊接头的力学性能外,还可以提高其组织热稳定性。

43.实施例2

44.本发明所述提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法的一种实施例,本实施例所述方法与实施例1的区别仅在于,步骤(1)中,室温压缩变形量为9%,步骤(2)中热压缩变形量为60%,热变形温度为350℃。

45.实施例3

46.本发明所述提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法的一种实施例,本实施例所述方法与实施例1的区别仅在于,步骤(2)中热变形温度为350℃。

47.实施例4

48.本发明所述提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法的一种实施例,本实施例所述方法与实施例1的区别仅在于,步骤(2)中热压缩变形量为65%。

49.对比例1

50.一种提高镁合金搅拌摩擦焊接头力学性能的方法,所述方法与实施例1的区别仅在于,未进行室温变形,直接对焊接头进行热压缩变形,变形量为40%,变形温度为300℃。

51.图11~13为以该方法处理后的镁合金搅拌摩擦焊接头的ebsd图、织构图和晶界取向差分布图,从图中可知,其对晶粒尺寸、织构和晶界取向差的改善效果不明显。

52.对比例2

53.一种提高镁合金搅拌摩擦焊接头力学性能的方法,所述方法与实施例1的区别仅在于,步骤(1)中,变形量为2%;步骤(2)中,热变形量为20%,热变形温度为200℃。

54.对经实施例1~4和对比例1~2处理后的镁合金搅拌摩擦焊接头进行室温拉伸试验,应力应变曲线如图14所示,屈服强度、抗拉强度及断裂延伸率如表1所示。

55.表1

56.项目屈服强度(mpa)抗拉强度(mpa)断裂延伸率(%)

实施例111029618实施例219629413.9实施例315927711.9实施例420030314.6对比例110326811.8对比例211827010.7原始镁合金搅拌摩擦焊接头6724411.7

57.由上述测试结果可知,经实施例1~4所述方法处理后,镁合金搅拌摩擦焊接头的屈服强度增加了至少130%,抗拉强度提升了至少13.5%,断裂延伸率仍然保持较高的水平。而经对比例1~2所述方法处理后,屈服强度提升幅度却大幅下降,处理效果明显不如本发明。

58.此外,对比实施例1与实施例2、4的测试结果可以发现,当热变形量不在60~65%范围内时,屈服强度大幅衰减。对比实施例1与实施例3的测试结果可以发现,热变形温度增加50℃后,屈服强度可以得到一定程度的提升。

59.制备新的镁合金静轴肩搅拌摩擦焊接头,采用静轴肩搅拌摩擦焊接方法(stational shoulder friction stir welding,ssfsw)以对接方式焊接两块厚度为4.0mm的热轧az31板材,搅拌针直径为5mm,长度为3.8mm,焊接速度为100mm/min,搅拌头旋转速度为2000rpm。(所述搅拌摩擦焊接头用于验证实施例5~6所述方法)

60.实施例5

61.本发明所述提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法的一种实施例。首先,在室温下对上述静轴肩搅拌摩擦焊接头进行压缩变形,沿法线方向进行压缩,压缩量为4%;其次,在300℃下沿法线方向对焊核区域进行热压缩变形,压缩量为40%。

62.实施例6

63.本发明所述提高镁合金搅拌摩擦焊接头力学性能和组织热稳定性的方法的一种实施例,本实施例所述方法与实施例5的区别仅在于,热压缩方向为焊接方向。

64.对原始镁合金静轴肩搅拌摩擦焊接头及经实施例5~6处理后的镁合金静轴肩搅拌摩擦焊接头进行室温拉伸试验,应力应变曲线如图15所示,屈服强度、抗拉强度及断裂延伸率如表2所示。

65.表2

[0066][0067][0068]

由上述测试结果可知,经实施例5和6所述方法处理后,镁合金搅拌摩擦焊接头的抗拉强度提升了至少46.4%,断裂延伸率提高了至少88%。并且上述结果表明,热压缩方向对搅拌摩擦焊接头的力学性能也具有较大的影响,热压缩方向为焊接方向时,抗拉强度和材料的塑性相对更好,应用范围更广。

[0069]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,但并不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1