钛合金叶片电磁冲击复合成形调控的方法

1.本发明涉及钛合金构件高精度制造和性能强化领域,更具体地说,涉及一种钛合金叶片电磁冲击复合成形调控的方法。

背景技术:

2.钛合金具有热强度高、耐腐蚀性能好、导热系数和弹性模量小等优点,因此成为航空航天领域的重要结构材料。钛合金切削加工性不高,常温塑性成形困难,热锻成形是钛合金构件成形的一种主要方法,以钛合金航发叶片为例,其精密锻造工艺一般包含:原材料检验、加热挤杆、镦头、加热预锻、加热终锻、切边、加热校形、热处理、机加工抛修、检验等,期间穿插多次叶片表面处理和质检工序,总工艺流程十分精细和复杂。由于钛合金的变形抗力大、对变形温度敏感,在钛合金叶片类复杂结构精锻件的实际生产过程中,常因形变残余应力和反复加热冷却过程中产生的热应力而出现零件回弹、扭曲变形的现象,导致工艺尺寸偏差,使得锻造成形工艺控制难度大,成品率不高。叶片锻压成形后一般采用压力校形和长时间热处理的方法改善成形精度,调控组织和残余应力状态,其流程复杂且工艺参数范围窄,控制不当极易引发裂纹和组织不均等新的缺陷。

3.相关专利《一种叶片激光喷丸校形的方法与装置》cn106270005a公开了一种叶片激光喷丸校形的方法与装置,借助三维轮廓扫描仪将叶片实际尺寸与cad模型尺寸对比,通过数据分析确定激光喷丸校正参数和路径,利用高功率的脉冲激光冲击波作用于叶片表面进行校形。该方法需反复对比数模进而调整校形参数多次校形,效率难以保证,且单点或多点激光喷丸对曲面尺寸超差较大的叶片校形效果有限,反复激光喷丸处理也可能对叶片表面质量造成影响。

4.相关专利《一种钛或钛合金电脉冲辅助热冲压成形方法及装置》cn112246944a公开了一种钛或钛合金板料电脉冲辅助热冲压成形方法及装置,将预热板料放入带有电脉冲处理工装的冷模具上进行冲压成形得到钛或钛合金零件。该方法将导热性差的钛合金板料转运至冷成形模具成形,板料的厚度和变形量都不宜过大,否则在快速冲压成形过程中易发生开裂,由于脉冲电流回路的择优性,该电辅助成形装置中的电极布置形式也不适用于叶片类变截面构件,且没有采用温控装置对脉冲电流引起的热效应进行控制,钛合金叶片热成形组织对温度非常敏感,一旦引起局部过热导致超温现象,无法再通过热处理方法调控,多次重复热校形还会造成组织粗大,不符合叶片技术规范。

5.相关专利《航空发动机叶片校形装置及其校形方法》cn110421024a公开了一种航空发动机叶片冷校形装置及校形方法,该校形方法比较适合塑性良好的铝合金叶片,而钛合金叶片在冷校形的过程中会产生较大的弹性变形,还可能引发校形裂纹和残余应力,冷校形后需进行更严格的消除应力退火和缺陷检验,所以该方法和装置难以保证钛合金叶片成形的质量和效率。

6.相关专利《复杂钛合金机加零件的校形模具及方法》cn111266462a公开了一种钛合金机加零件的校形模具及方法。按照该专利申请说明,所用方法是在原有钛合金锻件毛

坯上增设凸台用于工艺定位和辅助校形,用等温热成形压力机对机加工后的锻件进行升温保压来完热处理和校形工作,待校形完成后铣切去除凸台得到精准零件。该方法采用等温热成形压力机将零件升温至退火热处理温度效率较慢,如用于钛合金叶片类曲面构件,额外设置凸台需对锻造模具和工艺参数做调整,使原有工序复杂化,且成形后铣切凸台易导致零件发生再次形变影响精度。

技术实现要素:

7.本发明要解决的技术问题在于,提供一种钛合金叶片电磁冲击复合成形调控的方法,能够改善叶片成形温度均匀性,促进锻压叶片畸变晶格回复和再结晶,快速消除锻压残余应力,减少形变裂纹的产生,降低常规热成形及热处理方法中多次加热所造成的叶片组织粗化和热应力变形等不良影响,提升叶片的成形精度和力学性能。

8.本发明解决其技术问题所采用的技术方案是:构造一种钛合金叶片电磁冲击复合成形调控的方法,包括以下步骤:

9.s1、将预热后的叶片坯料放入成形模具的下模中进行压力成形,压力机合模的速度设置为多段式,先快速完成合模空行程,当模具上模即将接触到叶片时转变为低速率合模,完成合模操作后进行保压处理;

10.s2、在模具压力成形和保压过程中,同时对叶片施加间歇式的高频脉冲电流,脉冲电流激发的电热效应将预热叶片加热到合适的变形温度,并抵消该过程中叶片的散热量,此过程能量平衡满足以下公式:

11.δtcρds+qft=i2rt'

12.δt为温度传感器测得的叶片温度与设定校形温度差值,c为钛合金比热,ρ为钛合金密度,d为叶片等效厚度,s为脉冲电流通过叶片的等效截面积,q为叶片在模具中的等效热传递速率,表示单位时间内通过单位截面积的散热量,f为叶片在模具中换热面积,t为电磁脉冲处理总时间,t'为脉冲电流导通时间,i为脉冲电流激发电热效应的有效电流大小,r为脉冲电流通过叶片的电阻值;

13.电磁冲击处理过程分为两个阶段,第一阶段使用持续高频电磁冲击处理使叶片局部温度迅速达到热变形温度,由于该阶段耗时短可忽略叶片散热,设置脉冲电流恒定进行电磁冲击处理,则第一阶段所需高频电磁冲击处理时间t1计算过程如下:

[0014][0015]

式中ρ'为钛合金电阻率,j为电磁冲击处理的电流密度;

[0016]

当温控设备监测到δt≤10℃时进入到第二阶段近恒温电磁冲击处理,对叶片施加参数恒定的脉冲电流,使电热效应与叶片散热量达到平衡;在选定脉冲电流i和单次脉冲时长t2情况下,按照单位时间t内维持热量平衡条件来估算相应的脉冲频率f:

[0017]

[0018]

s3、电磁冲击复合热处理;压力机在保持合模状态,卸载或减小保压力,通过模具预热和电磁冲击复合加热协同作用,将叶片加热到钛合金叶片热处理工艺所需的温度范围,并维持等温状态直到完成叶片热处理;

[0019]

s4、脱模取件。

[0020]

按上述方案,在所述步骤s1中,保压压力值为10-50mpa,保压时间为2-10min。

[0021]

按上述方案,所述叶片坯料表面均匀涂覆具有导电和防氧化效果的高温润滑涂层。

[0022]

按上述方案,在所述步骤s1之前,对上模和下模进行预热。

[0023]

按上述方案,成形模具中设有多组参数独立可调的脉冲电流回路,多组电极既可以对叶片整体同步施加电磁冲击处理,也可针对叶片不同变形量区域和应力集中区域单独进行电磁冲击处理,调控成形温度和应力分布。

[0024]

实施本发明的钛合金叶片电磁冲击复合成形调控的方法,具有以下有益效果:

[0025]

1、本发明方法在叶片压力成形和热处理过程中同步施加电磁冲击处理,促进锻压叶片畸变晶格回复和再结晶,消除锻压残余应力,减少形变裂纹的产生,降低常规成形及热处理方法中多次加热所造成的叶片组织粗化和热应力变形等不良影响,综合提升叶片成形精度和力学性能。

[0026]

2、本发明能够在叶片压力成形和热处理过程施加耦合的电磁热力作用,在同一模具中完成热成形和热处理,减少了常规叶片制造工艺中叶片多次转移和重复加热过程,提高生产效率。

[0027]

3、本发明在成形模具中设计了多组参数独立可调的脉冲电流回路,多组电极既可以对叶片整体同步施加电磁冲击处理,也可针对叶片不同变形量区域和应力集中区域单独进行电磁冲击处理,调控成形温度分布,避免叶片因成形温度不均形成较大的组织缺陷。

附图说明

[0028]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0029]

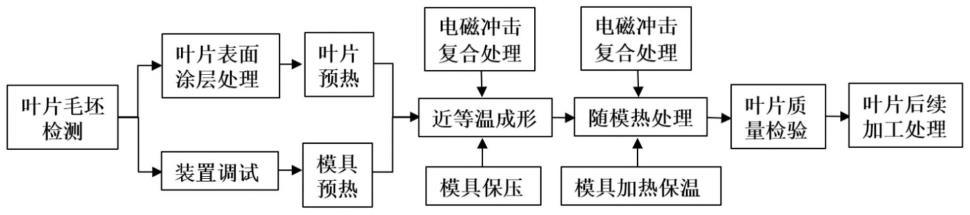

图1为本发明的叶片电磁冲击复合成形调控流程示意图;

[0030]

图2为本发明电磁冲击复合成形调控装置示意图;

[0031]

图3为本发明实施例中钛合金叶片电磁冲击复合校形和热处理装置模具结构示意图;

[0032]

图4为本发明实施例中电磁冲击复合校形和热处理装置的下模示意图。

具体实施方式

[0033]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

[0034]

本发明提出了一种钛合金叶片电磁冲击复合成形调控的方法,方法是将锻压成形的钛合金叶片毛坯预热后放入专用电磁冲击复合成形调控装置,使用压力成形的同时,对叶片整体或特定区域施加电磁冲击,配合装置中的温控设备,完成叶片的近恒温成形和热处理。该方法结合电磁热力作用,能够改善叶片成形温度均匀性,促进锻压叶片畸变晶格回复和再结晶,快速消除锻压残余应力,减少形变裂纹的产生,降低常规热成形及热处理方法

中多次加热所造成的叶片组织粗化和热应力变形等不良影响,提升叶片的成形精度和力学性能。相比于一般叶片成形和热处理工艺,本方法提出的电磁冲击复合成形调控流程见附图1。

[0035]

本发明所提出的电磁冲击复合成形调控装置能够为叶片热成形和热处理提供可控的电磁热力作用,提高叶片成形精度并调控其组织和应力状态。装置组成包含压力成形设备、温控设备和电磁冲击处理设备,压力成形设备由压力机和专用模具组成,模具带有多孔结构设计,用于嵌套安装脉冲电极、电加热管和温度传感器;温控设备由多个电加热管、温度传感器及温控器组成,可设置加热温度、加热速率等参数,并能与电磁冲击处理设备协同控制叶片成形和热处理过程温度;电磁冲击处理设备由多组放电电极、变压调频器、脉冲电流控制器组成,能释放参数可调的高频脉冲电流。具体叶片电磁冲击复合成形调控装置见附图2。

[0036]

具体电磁冲击复合成形调控方法如下:

[0037]

步骤1:叶片锻坯检测。对叶片锻造毛坯进行质量检验和表面处理,测量坯料相对叶片的尺寸超差情况,按照后续不同变形量进行分批,以便针对性选用成形模具并制定电磁冲击复合成形和后续热处理参数。

[0038]

步骤2:装置调试和预热。对应不同批次的待成形叶片毛坯,选择相匹配的成形模具装入压力机设备,连接电加热管、脉冲电极和温度传感器,调试装置加热、合模、保压功能。确保装置工作正常后,对模具型腔涂覆导电润滑涂层,通过温控装置中的电加热管将上下模具预热到450-650℃。在后续毛坯变形和热处理过程中,温控装置可根据工艺温度和监测温度的差值情况对模具再次加热和保温,防止模具与坯料间温差过大。

[0039]

步骤3:叶片坯料处理。在叶片坯料表面均匀涂覆具有导电和防氧化效果的高温润滑涂层,按步骤1所分批次放入加热炉中进行预热处理,预热温度参考对应牌号钛合金热锻温度进行设置,具体预热时间根据叶片厚度以及叶片在加热炉中的摆放方式制定。

[0040]

步骤4:压力成形。将步骤3预热叶片转入到预热模具的下模中,确保叶片定位准确后进行压力成形。压力机合模的速度设置为多段式,先快速完成合模空行程,减少叶片散热时间,当模具上模即将接触到叶片时转变为低速率合模(应变速率根据叶片尺寸超差情况可在10-3

/s至10-2

/s范围调整),避免叶片形变速率过快产生裂纹。完成合模操作后再按照一定的压力值和保压时间进行保压处理,保压压力值设置范围为10-50mpa,保压时间范围为2-10min,实际取值根据叶片尺寸超差情况和成形后可能出现的变形回弹程度选取。

[0041]

步骤5:电磁冲击复合成形。在步骤4模具压力成形和保压过程中,电磁冲击复合调控装置同时对叶片施加间歇式的高频脉冲电流。电磁冲击处理设备是由频率f可调的逆变电源、导线、放电电极组成的多条脉冲电流回路,根据电极布置区域叶片的变形情况以及温度传感器测温数据,可独立调控电极释放脉冲电流的大小和间歇时间,使脉冲电流激发的电热效应能将预热叶片加热到合适的变形温度,并抵消该过程中叶片的散热量。具体电磁冲击处理过程可以分为两个阶段,第一阶段使用持续高频电磁冲击处理使叶片局部温度迅速达到热变形温度(为避免出现超温可分次进行)。当温控设备监测到叶片温度与设定成形温度差值δt≤10℃时,进入到第二阶段的近恒温电磁冲击处理,对叶片施加参数恒定的脉冲电流,使电热效应与叶片散热量达到平衡。以上描述的电磁冲击处理过程,根据热平衡关系计算出近似的电磁冲击处理参数,也可以通过限制δt值,将电磁冲击处理电流大小和频

率设置为自动化控制。

[0042]

步骤6:电磁冲击复合热处理。完成步骤4和步骤5叶片电磁冲击复合成形后,压力机在合模状态下卸载或减小保压力,采用与步骤5同样的方法,通过模具预热和电磁冲击复合加热协同作用,将叶片加热到热处理工艺所需的温度范围,并维持等温状态直到完成叶片热处理。

[0043]

步骤7:脱模取件。完成热处理后,叶片可随模具缓冷后取出,或开模转至特定环境冷却以提高生产效率。(对于需要双重退火的钛合金叶片,由于第二次退火温度低且时间长,可将叶片转入符合要求的电阻炉中按批次完成第二次退火。)

[0044]

步骤8:叶片质量检验。检验叶片尺寸精度、残余应力和组织状态,如能达到叶片技术要求,则重复步骤2至步骤7完成该批次叶片校形和热处理。如仍然存在尺寸超差、组织不均或残余应力过大的情况,改换模具或调整电磁冲击处理参数重复步骤2至步骤8,直到叶片质量满足技术要求,再继续该批次叶片成形和热处理工作。

[0045]

进一步的,对于成形温度和热处理温度相近的钛合金叶片,可将本方法中电磁冲击复合成形和热处理温度设置一致,通过调整保压保温时间来达到工艺要求,避免中途调整电脉冲参数可能引起的温冲。

[0046]

进一步的,温控设备可根据具体情况决定是否对模具预热,并与电磁冲击设备协同对叶片进行加热和保温,使叶片成形及热处理过程中温度参数控制更加稳定。发明装置中的模具使用镍基高温合金制造,可设置多型腔减小能耗提高生产效率,采用脱模顶出机构或v形锥度设计,有利于转移叶片时快速在模具中定位和取出。

[0047]

实施例1:ta11钛合金叶片电磁冲击复合成形调控方法实例

[0048]

将符合ta11钛合金叶片生产技术要求的棒料按照工艺规范锻压成曲面叶片,选择尺寸超差量相近的叶片测试特定位置的尺寸偏差量和表面残余应力,分别按照本专利所提方法以及常规工艺方法进行校形和热处理,用于比较不同校形和热处理方法的效果。(ta11钛合金叶片制造一般选用880-900℃等温校形,随后进行双重退火热处理:910

±

10℃

×

1.5h+580℃

×

8h。)根据叶片设计尺寸加工专用模具,搭建电磁冲击复合校形和热处理所需装置,叶片电磁冲击复合校形和热处理装置的模具结构示意图见附图3,模具的下模结构见附图4。

[0049]

具体校形和热处理步骤如下:

[0050]

步骤1、对锻压叶片做表面处理和质量检验,测量叶片形位尺寸并与设计尺寸比较,制定电磁冲击复合校形及热处理参数。根据ta11钛合金叶片制造技术要求以及多次实践结果分析,将电磁冲击复合校形的温度设置为875℃,双重退火处理参数设置为875℃

×

1h+580℃

×

8h,第二次退火选择将叶片转入电阻炉中进行。

[0051]

步骤2、电磁冲击复合成形装置调试和预热。选择1600kn规格的液压机作为压力成形设备,安装校形模具后依次连接好电加热管、脉冲电极和温度传感器(对应安装孔见附图4),在上下模非型腔工作面上涂抹高温绝缘涂料,在型腔面涂覆导电耐磨润滑涂层,进行合模调试后,利用电加热管将模具预热到680℃。

[0052]

步骤3、叶片预热。将叶片放入到850℃的电阻炉中进行预热处理,预热保温时间为10min。

[0053]

步骤4、将步骤3叶片快速转入到预热模具的下模中,确保定位准确后执行合模操

作。压力机合模过程中空行程速度设置为10mm/s,即将合模时速度调整为0.1mm/s,完成合模后按照50kn压力值进行保压,保压时间设置为3min。

[0054]

步骤5、在步骤4低速率合模校形过程中,同时使用带有9对电极回路的电磁冲击复合处理装置对叶片施加脉冲电流。设置每对电极输出脉冲电流大小为1200a,初次施加连续电磁冲击处理使叶片快速达到校形温度,当温度升至870℃时,改为施加单次时长0.02s的脉冲电流处理,通过实践微调脉冲电流频率f,可使温控装置显示温度稳定在875

±

3℃,约3min后进入到叶片退火处理阶段。

[0055]

步骤6:电磁冲击复合退火处理。校形结束后,在合模状态下减小压力机保压力,降低脉冲电流施加频率,配合模具加热系统将叶片加热到875

±

1℃并保温1h。

[0056]

步骤7:脱模取件。完成步骤6后,开模将叶片取出,随后放入580℃的电阻炉中进行8h退火。

[0057]

使用尺寸偏差相近的曲面叶片,按照常规方法进行叶片校形和热处理,并对比工艺效果。清理校形模具型腔,将模具预热到880℃,将叶片同样预热到880℃,重复步骤3和步骤4进行叶片等温校形,然后取出叶片,使用电阻炉完成双重退火处理(910℃

×

1.5h+580℃

×

8h)。

[0058]

完成以上步骤后,对比叶片处理前、常规方法校形和热处理以及电磁冲击复合成形调控后三种状态的叶片尺寸超差情况、表面残余应力值以及微观组织状态。对于同炉批相同工艺条件锻压成形的曲面叶片,常规方法与电磁冲击复合成形调控方法都能有效改善叶片翘曲情况,得到的叶片组织状态和力学性能均满足ta11钛合金压气机叶片技术要求,对于有较大矫正变形量的叶片,经电磁冲击复合校形和热处理后较少出现校形裂纹,表面残余应力测试值更小。

[0059]

实施例2:tc11钛合金叶片电磁冲击复合成形调控方法实例

[0060]

将符合tc11钛合金叶片生产技术要求的棒料按照工艺规范锻压成曲面叶片,选择尺寸超差量相近的叶片进行不同工艺参数电磁冲击复合校形和热处理,所用装置与实施例1相同。(tc11钛合金叶片一般选用860-900℃温度范围进行等温校形,随后进行双重退火热处理:950℃

±

10℃

×

2h+530℃

±

10℃

×

6h。)

[0061]

具体电磁冲击复合成形调控方法步骤如下:

[0062]

步骤1、对锻压叶片做表面处理和质量检验,测量叶片形位尺寸并与设计尺寸比较,制定电磁冲击复合校形及热处理参数。根据tc11钛合金叶片制造技术要求以及多次实践结果分析,最终选用了较低的校形和退火处理温度,电磁冲击复合校形温度参数设置为850℃

×

4min,双重热处理中第一次高温退火处理参数设置为940℃

×

1.8h,第二次退火将叶片转入电阻炉中进行,参数设置为530℃

×

6h。

[0063]

步骤2、校形装置调试和预热。选择1600kn规格的液压机作为压力校形设备,安装校形模具后依次连接好电加热管、脉冲电极和温度传感器,在上下模具的非型腔工作面上涂抹高温绝缘涂料,在型腔面涂覆导电耐磨润滑涂层,进行合模调试后,利用电加热管将校形模具预热到650℃。

[0064]

步骤3、叶片预热。将叶片放入到800℃的电阻炉中进行预热处理,预热保温时间为10min。

[0065]

步骤4、将预热后的叶片快速转入到预热模具下模中,确保定位准确后执行合模操

作。压力机合模空行程速度设置为10mm/s,即将合模时速度降为0.1mm/s,完成合模后按照50kn压力值进行保压,保压时间设置为4min。

[0066]

步骤5、在步骤4低速率合模校形过程中,使用带有电极回路的电磁冲击复合调控装置对叶片施加电磁冲击处理。设置每对电极回路输出脉冲电流大小为1200a,初次施加连续电磁冲击处理使叶片快速达到校形温度,当温度升至845℃时,改为施加单次时长0.02s的脉冲电流处理,通过实践微调脉冲电流频率f,可使温控装置显示温度稳定在850

±

3℃,约4min后进入到叶片退火处理阶段。

[0067]

步骤6:电磁冲击复合退火处理。校形结束后,在合模状态下减小压力机保压力,降低脉冲电流施加频率,配合模具加热系统将叶片加热到940

±

1℃下保温1.8h。

[0068]

步骤7:脱模取件。完成步骤6后,开模将叶片取出空冷,随后转入到530℃的电阻炉中低温退火6h。

[0069]

完成以上步骤后进行成品检验,证实所使用的电磁冲击复合成形调控方法能有效矫正tc11叶片尺寸偏差,叶片没有检出校形裂纹,表面及内部残余应力得到有效去除,叶片组织状态和力学性能均能满足tc11钛合金压气机叶片技术要求。

[0070]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1