一种旋转铆压机构及其工作方法与流程

1.本发明涉及一种机构及方法,尤其是涉及一种旋转铆压机构及其工作方法,它属于铆压领域。

背景技术:

2.现有的铆压机构,无法消除产品的自身公差,导致铆压的精度不足,无法满足现有的铆压需求。

3.公开日为2021年07月27日,公开号为cn213794045u的中国专利中,公开了一种名称为“一种旋转铆压装置”的实用新型专利。该专利包括底座、第一驱动装置、第一固定座、第二驱动装置、第二固定座、第三驱动装置、第四驱动装置、第三固定座、连接板、铆压轴、齿条固定座、旋转轴、齿条、铆压针、铆压针座、齿轮、夹爪驱动装置、夹爪、夹爪安装板、齿条驱动装置、转轴固定座,本实用新型的一种旋转铆压装置采用全自动的方式进行产品的铆压,在铆压之前,装置会根据所上料的物料角度,自动调整方向,使待铆压物料与铆压方向一致,这种灵活的设计使上料方向与铆压方向不一致的设备无需再添加一个旋转装置,减少了设备的成本,使设备整体体积减少,提高了设备的生产效率,也整合了装置减少了环节,使产品提高了合格率,让设备的使用更加灵活方便;但是铆压的精度不足,无法满足现有的铆压需求,故其还是存在上述缺陷。

4.因此,提供一种结构设计简单合理,提高旋转铆压精度的旋转铆压机构,显得尤为必要。

技术实现要素:

5.本发明的目的在于克服现有技术中存在的上述不足,而提供一种结构设计简单合理,安全可靠,操作方便,提高旋转铆压精度的旋转铆压机构及其工作方法。

6.本发明解决上述问题所采用的技术方案是:该旋转铆压机构,包括底板、托盘输送线和机架,所述机架装在底板上,托盘输送线与底板固定,其特征在于:还包括零点控制机构、三分度旋铆刀头和旋铆动力头,所述零点控制机构装在底板上,旋铆动力头安装在机架上,该旋铆动力头上设置有三分度旋铆刀头,零点控制机构包括托盘、压力传感器、气缸、弹簧、导向轴承、限位板、顶升安装板、连杆、压力连接套和托盘顶升板,该托盘与托盘顶升板活动相连,压力连接套和托盘顶升板相连,顶升安装板上设置有导向轴承,限位板通过连杆活动设置在顶升安装板上,气缸的一端与限位板相连,该气缸的另一端与压力连接套相连,压力连接套内设置有弹簧、压力传感器;托盘活动设置在托盘输送线上。

7.作为优选,本发明所述压力传感器与气缸相连,该压力传感器设置在弹簧上方。

8.作为优选,本发明还包括旋转支撑板,所述旋转支撑板活动设置在顶升安装板上;用于支撑旋铆力。

9.本发明还提供一种旋转铆压机构的工作方法,其特征在于:具体步骤如下:(s1)托盘到位,旋铆动力头驱动三分度旋铆刀头下降至设定的预设原点位置;

(s2)气缸动作,带动托盘顶升板顶起;(s3)旋铆动力头以1mm/s的速度碰靠产品,系统监控压力传感器的数值变化,捕捉力图片拐点,并记录对应位移数值;(s4)系统计算该产品的铆压深度值,旋铆动力头旋转驱动零点控制机构旋转并下降,监控力位移,到位后返回。

10.本发明与现有技术相比,具有以下优点和效果:整体结构设计简单合理,安全可靠,操作方便,通过闭环位移伺服控制消除产品本身公差差异,提高旋转铆压精度;采用压力传感器进行产品零点设置,精度高。

附图说明

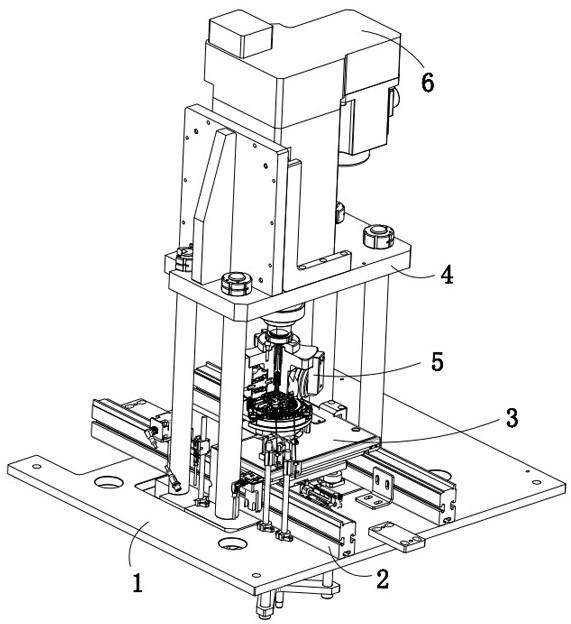

11.图1是本发明实施例的整体结构示意图。

12.图2是本发明实施例中零点控制机构的结构示意图。

13.图中:底板1,托盘输送线2,零点控制机构3,机架4,三分度旋铆刀头5,旋铆动力头6;零点控制机构3:托盘31,压力传感器32,气缸33,弹簧34,导向轴承35,限位板36,顶升安装板37,连杆38,压力连接套39,托盘顶升板40,旋转支撑板41。

具体实施方式

14.下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

15.实施例。

16.参见图1至图2,本实施例旋转铆压机构包括底板1、托盘输送线2、零点控制机构3、机架4、三分度旋铆刀头5和旋铆动力头6,机架4装在底板1上,托盘输送线2与底板1固定,零点控制机构3装在底板1上,旋铆动力头6安装在机架4上,该旋铆动力头6上设置有三分度旋铆刀头5。

17.本实施例中的零点控制机构3包括托盘31、压力传感器32、气缸33、弹簧34、导向轴承35、限位板36、顶升安装板37、连杆38、压力连接套39和托盘顶升板40,该托盘31与托盘顶升板40活动相连,压力连接套39和托盘顶升板40相连,顶升安装板37上设置有导向轴承35,限位板36通过连杆38活动设置在顶升安装板37上,气缸33的一端与限位板36相连,该气缸33的另一端与压力连接套39相连,压力连接套39内设置有弹簧34、压力传感器32;托盘31活动设置在托盘输送线2上。

18.本实施例中的压力传感器32与气缸33相连,该压力传感器32设置在弹簧34上方。

19.本实施例中的旋转支撑板41活动设置在顶升安装板37上。

20.本实施例中的连杆38与导向轴承35配合上下动作。

21.本实施例中的弹簧为六个,导向轴承为两个;根据实际情况进行数量的选择。

22.本实施例旋转铆压机构的工作过程如下:(s1)托盘31到位,旋铆动力头6驱动三分度旋铆刀头5下降至设定的预设原点位置;(s2)气缸33动作,带动托盘顶升板40顶起;(s3)旋铆动力头6以1mm/s的速度碰靠产品,系统监控压力传感器32的数值变化,捕捉力图片拐点,并记录对应位移数值;(s4)系统计算该产品的铆压深度值,旋铆动力头6旋转驱动零点控制机构3旋转并下降,监控力位移,到位后返回。

23.通过上述阐述,本领域的技术人员已能实施。

24.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本发明结构所作的举例说明。凡依据本发明专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本发明专利的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

技术特征:

1.一种旋转铆压机构,包括底板(1)、托盘输送线(2)和机架(4),所述机架(4)装在底板(1)上,托盘输送线(2)与底板(1)固定,其特征在于:还包括零点控制机构(3)、三分度旋铆刀头(5)和旋铆动力头(6),所述零点控制机构(3)装在底板(1)上,旋铆动力头(6)安装在机架(4)上,该旋铆动力头(6)上设置有三分度旋铆刀头(5),零点控制机构(3)包括托盘(31)、压力传感器(32)、气缸(33)、弹簧(34)、导向轴承(35)、限位板(36)、顶升安装板(37)、连杆(38)、压力连接套(39)和托盘顶升板(40),该托盘(31)与托盘顶升板(40)活动相连,压力连接套(39)和托盘顶升板(40)相连,顶升安装板(37)上设置有导向轴承(35),限位板(36)通过连杆(38)活动设置在顶升安装板(37)上,气缸(33)的一端与限位板(36)相连,该气缸(33)的另一端与压力连接套(39)相连,压力连接套(39)内设置有弹簧(34)、压力传感器(32);托盘(31)活动设置在托盘输送线(2)上。2.根据权利要求1所述的旋转铆压机构,其特征在于:所述压力传感器(32)与气缸(33)相连,该压力传感器(32)设置在弹簧(34)上方。3.根据权利要求1所述的旋转铆压机构,其特征在于:还包括旋转支撑板(41),所述旋转支撑板活动设置在顶升安装板(37)上。4.一种旋转铆压机构的工作方法,采用权利要求1-3任意一项所述的旋转铆压机构,其特征在于:具体步骤如下:(s1)托盘(31)到位,旋铆动力头(6)驱动三分度旋铆刀头(5)下降至设定的预设原点位置;(s2)气缸(33)动作,带动托盘顶升板(40)顶起;(s3)旋铆动力头(6)以1mm/s的速度碰靠产品,系统监控压力传感器(32)的数值变化,捕捉力图片拐点,并记录对应位移数值;(s4)系统计算该产品的铆压深度值,旋铆动力头(6)旋转驱动零点控制机构(3)旋转并下降,监控力位移,到位后返回。

技术总结

本发明涉及一种旋转铆压机构及其工作方法,它属于铆压领域。本发明旋转铆压机构包括底板、托盘输送线、机架、零点控制机构、三分度旋铆刀头和旋铆动力头,机架装在底板上,托盘输送线与底板固定,零点控制机构装在底板上,旋铆动力头安装在机架上,旋铆动力头上设置有三分度旋铆刀头。本发明还提供一种操作方便的旋转铆压机构及其工作方法。本发明结构设计简单合理,安全可靠,操作方便,提高旋转铆压精度,满足使用需求。满足使用需求。满足使用需求。

技术研发人员:张志刚 邹泽兵 胡晓军

受保护的技术使用者:杭州高品自动化设备有限公司

技术研发日:2022.05.31

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1