冲压式液冷板的生产工艺的制作方法

1.本发明涉及一种冲压式液冷板的生产工艺。

背景技术:

2.目前,冲压式液冷板通常包括平板和流道板,所述平板和所述流道板焊接连接,现有工艺在生产所述冲压式液冷板时需要用到至少三副模具,包括但不限于用于在所述流道板上冲压出流道的拉伸成型模、用于对所述流道板进行切边冲孔的第一切边冲孔模和用于对所述平板进行切边冲孔的第二切边冲孔模,所述流道板和所述平板在完成切边后再进行焊接。由于模具的开发成本高,开发周期长,模具的使用数量较多会导致整个项目的开发成本增加,开发周期延长。

技术实现要素:

3.本发明所要解决的技术问题是克服现有技术的缺陷,提供一种冲压式液冷板的生产工艺,它能够减少模具的使用数量,进而能够减少开发成本和缩短开发周期。

4.为了解决上述技术问题,本发明的技术方案是:一种冲压式液冷板的生产工艺,工艺的步骤中包括:s1:取流道板坯料,在所述流道板坯料上冲压成型出凹陷变形部;s2:取具有进液孔和出液孔的平板坯料,使所述进液孔和所述出液孔分别与所述凹陷变形部对齐后将所述流道板坯料和所述平板坯料焊接连接以得到半成品液冷板;其中,所述凹陷变形部与所述平板之间形成流道,所述进液孔和所述出液孔均与所述流道相连通;s3:通过切边模具冲裁所述半成品液冷板的外形轮廓以得到成品液冷板。

5.进一步,所述流道板坯料在冲压成型后具有所述凹陷变形部和未变形的钎焊连接部;在步骤s2中将所述流道板坯料和所述平板坯料焊接连接的具体操作为将所述钎焊连接部与所述平板坯料钎焊连接。

6.进一步,冲压式液冷板还包括进液接头和出液接头;步骤s2中还包括将所述进液接头焊接在所述进液孔中,将所述出液接头焊接在所述出液孔中。

7.进一步提供一种所述切边模具的具体结构,所述切边模具包括上模板和下模板;所述上模板上设有上裁剪部,所述上裁剪部的内壁包围形成裁剪腔;所述下模板上设有用于托住所述半成品液冷板的下裁剪部;所述下裁剪部的形状与所述裁剪腔适配并用于在所述上模板与所述下模板合模时伸入所述裁剪腔中以通过所述上裁剪部和所述下裁剪部冲裁所述半成品液冷板的外形轮廓;步骤s3的具体步骤为:

m1:将所述半成品液冷板置于所述下裁剪部上并放置到位;m2:使所述上模板与所述下模板合模并通过所述上裁剪部和所述下裁剪部冲裁所述半成品液冷板的外形轮廓。

8.进一步为了定位所述半成品液冷板,所述下裁剪部中设有与所述凹陷变形部适配并供所述凹陷变形部卡入以定位所述半成品液冷板的槽部;步骤m1的具体操作为将所述半成品液冷板置于所述下裁剪部上并使所述凹陷变形部卡入所述槽部中。

9.进一步为了将所述成品液冷板压平,所述裁剪腔的顶部设有用于在所述上模板与所述下模板合模到位时压住所述成品液冷板的上表面的端面部;步骤m2中还包括在所述上模板与所述下模板合模到位时通过所述端面部将所述成品液冷板压在所述下裁剪部上并将所述成品液冷板压平整形。

10.进一步,冲压式液冷板还包括进液接头和出液接头;步骤s2中还包括将所述进液接头焊接在所述进液孔中,将所述出液接头焊接在所述出液孔中;所述端面部上还设有用于在合模时容纳所述进液接头的第一避让孔和容纳所述出液接头的第二避让孔。

11.进一步,所述流道板坯料在冲压成型后具有所述凹陷变形部和未变形的钎焊连接部;在步骤s2中将所述流道板坯料和所述平板坯料焊接连接的具体操作为将所述钎焊连接部与所述平板坯料钎焊连接;所述上模板上连接有至少一个冲头部;所述下模板上设有与所述冲头部一一对应的孔部,所述半成品液冷板在所述下裁剪部上放置到位时所述孔部对着所述钎焊连接部;所述冲头部与对应的所述孔部适配并用于在所述上模板与所述下模板合模时伸入对应的所述孔部中以在所述钎焊连接部对应的区域上冲孔;其中,步骤m2中还包括在所述上模板与所述下模板合模时通过所述冲头部和所述孔部在所述钎焊连接部对应的区域中冲孔。

12.进一步,所述上模板和所述下模板中的任一个上设有至少一个内导套,所述上模板和所述下模板中的另一个上设有与所述内导套一一对应并与对应的所述内导套滑配连接的内导柱;和/或所述上模板和所述下模板中的任一个上设有至少一个外导套,所述上模板和所述下模板中的另一个上设有与所述外导套一一对应并与对应的所述外导套滑配连接的外导柱。

13.进一步,所述上模板上设有至少一个上限位柱,所述下模板上设有与所述上限位柱一一对应并与对应的所述上限位柱对齐的下限位柱;和/或所述上模板和所述下模板上分别设有至少一个吊钩。

14.采用了上述技术方案后,首先取流道板坯料,在所述流道板坯料上冲压成型出凹陷变形部;然后取具有进液孔和出液孔的平板坯料,使所述进液孔和所述出液孔分别与所述凹陷变形部对齐后将所述流道板坯料和所述平板坯料焊接连接以得到半成品液冷板;然

后通过切边模具冲裁所述半成品液冷板的外形轮廓以得到成品液冷板。通过本工艺只需要用到两副模具,其中一副是用于加工出所述凹陷变形部的拉伸成型模,另一副是切边模具,减少了模具的使用数量,进而节约了开模的时间和成本,缩短了项目开发周期,降低了项目开发成本。并且,所述流道板坯料经过冲裁后得到流道板,所述平板坯料经过冲裁后得到平板,所述流道板的外轮廓与所述平板的外轮廓是一起冲裁得到的,因此不会有错位,进而能够提高所述成品液冷板的外轮廓尺寸的精度,使成品液冷板的外轮廓尺寸能够达到gb/t 1804 f精密等级需求。

附图说明

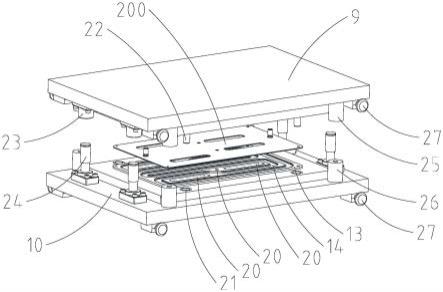

15.图1为本发明的半成品液冷板的爆炸图;图2为本发明的半成品液冷板的结构示意图;图3为本发明的成品液冷板的结构示意图;图4为本发明的平板与待散热部件的贴合面的微观结构示意图;图5为本发明的切边模具的结构示意图一;图6为本发明的切边模具的结构示意图二;图7为本发明的切边模具的结构示意图三。

具体实施方式

16.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明。

17.如图1~7所示,一种冲压式液冷板的生产工艺,工艺的步骤中包括:s1:取流道板坯料1,在所述流道板坯料1上冲压成型出凹陷变形部2;s2:取具有进液孔3和出液孔4的平板坯料5,使所述进液孔3和所述出液孔4分别与所述凹陷变形部2对齐后将所述流道板坯料1和所述平板坯料5焊接连接以得到半成品液冷板100;其中,所述凹陷变形部2与所述平板400之间形成流道,所述进液孔3和所述出液孔4均与所述流道相连通;s3:通过切边模具冲裁所述半成品液冷板100的外形轮廓以得到成品液冷板200;具体的,在步骤s1中可以通过拉伸成型模在所述流道板坯料1上冲压成型以得到所述凹陷变形部2,所述拉伸成型模的具体结构为本领域技术人员熟知的现有技术,本实施例中不作具体赘述。所述流道的宽度比所述进液孔3和所述出液孔4的直径大很多,因此所述进液孔3和所述出液孔4的位置精度要求较低,可以在所述平板坯料5上预先打孔以得到所述进液孔3和所述出液孔4。

18.通过本工艺只需要用到两副模具,其中一副是步骤s1中使用的拉伸成型模,另一副是步骤s3中用到的切边模具,减少了模具的使用数量,进而节约了开模的时间和成本,缩短了项目开发周期,降低了项目开发成本。

19.并且在步骤s3中,所述流道板坯料1经过冲裁后得到流道板,所述平板坯料5经过冲裁后得到平板400,所述流道板的外轮廓与所述平板400的外轮廓是一起冲裁得到的,因此不会有错位,进而能够提高所述成品液冷板200的外轮廓尺寸的精度,使成品液冷板200的外轮廓尺寸能够达到gb/t 1804 f精密等级需求。

20.如图1、2所示,所述流道板坯料1在冲压成型后具有所述凹陷变形部2和未变形的钎焊连接部6;在步骤s2中将所述流道板坯料1和所述平板坯料5焊接连接的具体操作为将所述钎焊连接部6与所述平板坯料5钎焊连接;具体的,可以将钎料置于所述钎焊连接部6与所述平板坯料5之间,然后整个置于高温隧道炉中完成钎焊。

21.如图1~3所示,冲压式液冷板还可以包括进液接头7和出液接头8;步骤s2中还包括将所述进液接头7焊接在所述进液孔3中,将所述出液接头8焊接在所述出液孔4中;具体的,所述进液接头7和所述出液接头8均在所述高温隧道炉中完成钎焊。

22.如图5~7所示,所述切边模具例如但不限于以下结构,它包括上模板9和下模板10;所述上模板9上设有上裁剪部11,所述上裁剪部11的内壁包围形成裁剪腔12;所述下模板10上设有用于托住所述半成品液冷板100的下裁剪部13;所述下裁剪部13的形状与所述裁剪腔12适配并用于在所述上模板9与所述下模板10合模时伸入所述裁剪腔12中以通过所述上裁剪部11和所述下裁剪部13冲裁所述半成品液冷板100的外形轮廓;步骤s3的具体步骤为:m1:将所述半成品液冷板100置于所述下裁剪部13上并放置到位;m2:使所述上模板9与所述下模板10合模并通过所述上裁剪部11和所述下裁剪部13冲裁所述半成品液冷板100的外形轮廓。

23.如图5、7所示,所述下裁剪部13中可以设有与所述凹陷变形部2适配并供所述凹陷变形部2卡入以定位所述半成品液冷板100的槽部14;步骤m1的具体操作为将所述半成品液冷板100置于所述下裁剪部13上并使所述凹陷变形部2卡入所述槽部14中。

24.如图4~6所示,所述裁剪腔12的顶部可以设有用于在所述上模板9与所述下模板10合模到位时压住所述成品液冷板200的上表面的端面部15;步骤m2中还包括在所述上模板9与所述下模板10合模到位时通过所述端面部15将所述成品液冷板200压在所述下裁剪部13上并将所述成品液冷板200压平整形;具体的,在高温钎焊过程中所述流道板坯料1和所述平板坯料5受到高温的影响而产生扭曲变形,通过所述端面部15将所述成品液冷板200压平整形能够提高所述成品液冷板200的平面度,改善高温钎焊导致的扭曲变形,还能够提高所述成品液冷板200的厚度精度,进而有利于保证液冷系统流阻等性能特征。

25.进一步具体的,所述流道板和所述平板400均为铝板,所述平板400需要与待散热部件300贴合以便与所述待散热部件300之间进行热交换。由于所述平板400与在微观上呈现凹凸不平的状态,导致所述平板400与所述待散热部件300之间存在间隙,平板400与待散热部件300之间的接触导热面积减少,导致热交换性能降低,因此行业中普遍会在所述平板400与所述待散热部件300之间设置导热垫16,通过导热垫16的变形填补所述平板400与所述待散热部件300之间的间隙。但是,所述导热垫16的导热系数远低于铝,因此导热垫16越厚,热传导性能越差。而在本实施例中通过所述端面部15将所述成品液冷板200压平整形,提高了所述成品液冷板200的平面度,也提高了所述平板400的平面度,使所述平板400在微

观上的凹凸不平状态得到改善,进而可以减少所述导热垫16的厚度,有利于提升热传导性能,同时还能降低所述导热垫16的使用量,降低了成本。

26.如图6所示,所述端面部15上还可以设有用于在合模时容纳所述进液接头7的第一避让孔17和容纳所述出液接头8的第二避让孔18。

27.如图3~7所示,所述上模板9上可以连接有至少一个冲头部19;所述下模板10上设有与所述冲头部19一一对应的孔部20,所述半成品液冷板100在所述下裁剪部13上放置到位时所述孔部20对着所述钎焊连接部6;所述冲头部19与对应的所述孔部20适配并用于在所述上模板9与所述下模板10合模时伸入对应的所述孔部20中以在所述钎焊连接部6对应的区域上冲孔;其中,步骤m2中还包括在所述上模板9与所述下模板10合模时通过所述冲头部19和所述孔部20在所述钎焊连接部6对应的区域中冲孔;具体的,在所述流道板坯料1与所述平板坯料5焊接在一起后再冲孔,能够有效防止加工出来的孔出现错位的情况,还能够提高孔位的精度,孔位精度可达

±

0.02mm以内;在本实施例中,所述冲头部19设有多个,多个所述冲头部19中可以包括圆形的冲头部19和长槽型的冲头部19,所述冲头部19的个数、形状和大小均可以根据液冷板的性能要求来设计。在本实施例中,所述冲头部19连接在所述端面部15上。

28.如图5~7所示,所述上模板9和所述下模板10中的任一个上设有至少一个内导套21,所述上模板9和所述下模板10中的另一个上设有与所述内导套21一一对应并与对应的所述内导套21滑配连接的内导柱22;所述上模板9和所述下模板10中的任一个上设有至少一个外导套23,所述上模板9和所述下模板10中的另一个上设有与所述外导套23一一对应并与对应的所述外导套23滑配连接的外导柱24;在本实施例中,所述内导柱22和所述外导套23连接在所述上模板9上,所述外导柱24和所述内导套21连接在所述下模板10上。

29.如图5~7所示,所述上模板9上设有至少一个上限位柱25,所述下模板10上设有与所述上限位柱25一一对应并与对应的所述上限位柱25对齐的下限位柱26;所述上模板9和所述下模板10上分别设有至少一个吊钩27。

30.本发明的工作原理如下:在所述流道板坯料1上冲压成型出凹陷变形部2;然后取具有进液孔3和出液孔4的平板坯料5,使所述进液孔3和所述出液孔4分别与所述凹陷变形部2对齐后将所述流道板坯料1和所述平板坯料5焊接连接以得到半成品液冷板100;然后通过切边模具冲裁所述半成品液冷板100的外形轮廓以得到成品液冷板200。通过本工艺只需要用到两副模具,其中一副是用于加工出所述凹陷变形部2的拉伸成型模,另一副是切边模具,减少了模具的使用数量,进而节约了开模的时间和成本,缩短了项目开发周期,降低了项目开发成本。并且,所述流道板坯料1经过冲裁后得到流道板,所述平板坯料5经过冲裁后得到平板400,所述流道板的外轮廓与所述平板400的外轮廓是一起冲裁得到的,因此不会有错位,进而能够提高所述成品液冷板200的外轮廓尺寸的精度,使成品液冷板200的外轮廓尺寸能够达到gb/t 1804 f精密等级需求。

31.以上所述的具体实施例,对本发明解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本

发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1