一种焊片轧制方法、焊片轧制系统及其应用与流程

1.本发明涉及钎焊材料技术领域,具体而言,涉及一种焊片轧制方法、焊片轧制系统及其应用。

背景技术:

2.银基钎料(如专利文献cn111344105a所公开的银基钎料)和铜基钎料应用非常广泛。与银基钎料相比,铜基钎料具有成本低、焊接强度高等优点。铜基焊片的主要成分为铜磷、铜磷锡、银铜磷等,多采用熔炼、轧制工艺制备。

3.传统轧制工艺为热轧,一种是多道次热轧,道次之间长时间退火去除加工硬化。另一种是采用电阻丝炉在线加热热轧。然而,不管哪种方法,均为单次轧制,存在轧制效率较低、成品率低以及劳动强度大等缺点。

4.例如,多道次热轧,中间需要退火,热轧后还需酸洗。又如,电阻丝炉在线加热热轧,经常出现加热效率与轧机速度不匹配、焊片加热慢、加热不透等问题,从而造成了轧制过程中出现焊片裂边、脆断现象。

5.此外,铜基焊片大多含有cu3p脆性相,其加工塑性较差,常规的热轧装置以及热轧工艺很难获得较薄的片状钎料。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的第一目的在于提供一种焊片轧制方法,该焊片轧制方法能实现连续轧制,并且轧制效率高,省时省力,获得的焊片较薄。

8.本发明的第二目的在于提供一种焊片轧制系统,该焊片轧制系统结构简单,能够实现焊片的连续轧制,并且其轧制得到的焊片较薄。

9.本发明的第三目的在于提供一种焊片生产系统。

10.为了实现本发明的上述目的,特采用以下技术方案:

11.本发明提供了一种焊片轧制方法,包括以下步骤:

12.将经过第一加热的钎料进行第一轧制后,再依次进行第二加热和第二轧制,得到焊片;

13.其中,所述第一轧制采用第一轧制装置,所述第二轧制采用第二轧制装置,所述钎料依次连续通过所述第一轧制装置和所述第二轧制装置,且所述第一轧制装置的轧辊转速小于所述第二轧制装置的轧辊转速。

14.优选地,所述第一轧制装置的轧辊转速与所述第二轧制装置的轧辊转速的比为1:2~7,优选为1:3~5;

15.优选地,所述第一轧制装置的轧辊转速为80~100r/min;

16.优选地,所述第二轧制装置的轧辊转速为240~500r/min。

17.优选地,在所述第一加热的过程中,所述钎料的温度为350~500℃,优选为380~

450℃;

18.优选地,所述第一加热包括感应加热;

19.优选地,在所述第二加热的过程中,所述钎料的温度为300~450℃,更优选为350~400℃;

20.优选地,在所述第二轧制之后,还包括进行收卷的步骤。

21.优选地,所述钎料包括铜基钎料和/或银基钎料;

22.优选地,所述铜基钎料包括bcu93p、bcu92psb、bcu91pag、bcu90psn、bcu89pag和bcu80pag中的至少一种;

23.优选地,所述银基钎料包括bag60cusn、bag49cuznmnni和bag50cuzn中的至少一种;

24.优选地,所述钎料的形状包括带状、片状、条状、丝状和块状中的至少一种;

25.优选地,所述钎料的厚度为1.5~3mm,更优选为1.8~2.5mm。

26.优选地,所述焊片的厚度≤0.1mm,优选为0.05~0.095mm。

27.本发明还提供了一种焊片轧制系统,适用于如上所述的焊片轧制方法,所述焊片轧制系统包括依次设置的第一加热装置、第一轧制装置、第二加热装置和第二轧制装置;

28.其中,所述钎料依次通过所述第一加热装置、所述第一轧制装置、所述第二加热装置和所述第二轧制装置。

29.优选地,在所述钎料运行方向上,所述第二轧制装置还连接有收卷装置。

30.优选地,所述第一加热装置包括感应加热装置。

31.优选地,所述第二加热装置包括恒温加热装置;

32.优选地,所述恒温加热装置包括沙浴锅。

33.本发明还提供了一种焊片生产系统,包括如上所述的焊片轧制系统。

34.与现有技术相比,本发明的有益效果为:

35.(1)本发明提供的焊片轧制方法,具有轧制效率高、省时省力、成品率高以及获得的焊片较薄等优点。

36.(2)本发明提供的焊片轧制方法,工艺简单,省略了酸洗的步骤,解决了现有技术中存在的多道次热轧后需酸洗的问题。

37.(3)本发明提供的焊片轧制系统,具有结构简单,能够实现焊片的连续轧制等优点。

附图说明

38.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

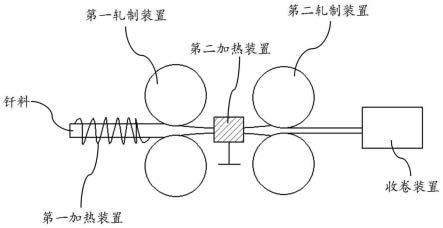

39.图1为本发明提供的焊片轧制系统的结构示意图。

具体实施方式

40.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但

是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

41.本发明提供了一种焊片轧制方法,包括以下步骤:

42.将经过第一加热的钎料进行第一轧制后,再依次进行第二加热和第二轧制,得到焊片。即,将所述钎料依次进行第一次加热、第一次轧制、第二次加热和第二次轧制。

43.其中,所述第一轧制采用第一轧制装置,所述第二轧制采用第二轧制装置,所述第一轧制装置和所述第二轧制装置可以相同也可以不同。所述钎料依次连续通过所述第一轧制装置和所述第二轧制装置,且所述第一轧制装置的轧辊转速小于所述第二轧制装置的轧辊转速。

44.该焊片轧制方法通过对钎料进行第一加热后,可使其具一定热塑性,然后经第一轧制后可降低厚度,使其初步变薄。

45.将上述初步变薄的钎料进行第二加热,进行加热、保温,然后利用所述第一轧制装置和所述第二轧制装置在两次轧制过程中的轧辊转速差所产生的张力,能使钎料发生蠕变,可进一步降低钎料的厚度、使其进一步变薄,最后通过所述第二轧制装置进行轧制、整形,即可获得较薄的焊片。

46.该焊片轧制方法具有轧制效率高、省时、省力以及成品率高等优点。

47.在本发明一些具体的实施方式中,在进行第一轧制后和第二轧制的过程中,所述钎料同时穿入所述第一轧制装置和所述第二轧制装置内,以达到利用两次轧制过程中的轧辊转速差所产生的张力使钎料发生蠕变从而降低钎料厚度的效果。

48.在本发明一些具体的实施方式中,所述钎料为具有一定长度的钎料,以实现连续轧制。

49.优选地,所述第一轧制装置的轧辊转速与所述第二轧制装置的轧辊转速的比为1:2~7,包括但不限于1:2、1:3、1:4、1:5、1:6、1:7中的任意一者的点值或任意两者之间的范围值。更优选地,所述第一轧制装置的轧辊转速与所述第二轧制装置的轧辊转速的比为1:3~5。

50.优选地,所述第一轧制装置的轧辊转速为80~100r/min;包括但不限于81r/min、82r/min、83r/min、84r/min、85r/min、87r/min、90r/min、92r/min、95r/min、96r/min、97r/min、98r/min中的任意一者的点值或任意两者之间的范围值。

51.优选地,所述第二轧制装置的轧辊转速为240~500r/min,包括但不限于250r/min、260r/min、270r/min、280r/min、290r/min、300r/min、310r/min、320r/min、330r/min、340r/min、350r/min、360r/min、380r/min、400r/min、420r/min、440r/min、460r/min、480r/min、490r/min中的任意一者的点值或任意两者之间的范围值。

52.采用上述转速比值和转速范围值有利于提高轧制效率。

53.优选地,在所述第一加热的过程中,所述钎料的温度为350~500℃,包括但不限于360℃、370℃、380℃、385℃、390℃、395℃、400℃、405℃、410℃、415℃、420℃、425℃、430℃、435℃、440℃、445℃、450℃、460℃、470℃、480℃、490℃中的任意一者的点值或任意两

者之间的范围值;更优选地,在所述第一加热的过程中,所述钎料的温度为380~450℃。

54.优选地,所述第一加热包括感应加热。

55.其中,感应加热是利用电磁感应的方法使被加热的材料的内部产生电流,依靠这些涡流的能量达到加热目的。

56.感应加热具有加热速度快、温度范围广的优点,采用感应加热的方式进行第一加热,能使所述钎料快速升温至所需温度。

57.在本发明一些具体的实施方式中,采用感应加热装置进行所述第一加热。优选地,所述感应加热装置包括感应电源、感应线圈和冷却循环水泵。

58.在本发明一些具体的实施例中,所述钎料设置在所述感应加热装置的空腔内(例如钎料设置在感应线圈的空腔内),且所述钎料与所述感应加热装置的距离为5~12mm(包括但不限于6mm、7mm、8mm、9mm、10mm、11mm中的任意一者的点值或任意两者之间的范围值),更优选为6~10mm。使所述钎料穿入所述感应加热装置的感应线圈内,并维持一定的间距,有利于控制所述钎料的温度在所需范围内。

59.优选地,在所述第二加热的过程中,所述钎料的温度为300~450℃,包括但不限于310℃、320℃、330℃、340℃、350℃、355℃、360℃、365℃、370℃、375℃、380℃、385℃、390℃、395℃、400℃、405℃、410℃、415℃、420℃、425℃、430℃、435℃、440℃、445℃中的任意一者的点值或任意两者之间的范围值;更优选地,在所述第二加热的过程中,所述钎料的温度为350~400℃。

60.在本发明一些具体的实施方式中,采用恒温加热装置进行所述第二加热,所述恒温加热装置可以采用任意的、常规的、能够通过购买获得的且能够达到所需温度的恒温加热装置,优选为沙浴锅。

61.在本发明一些具体的实施方式中,在采用所述沙浴锅进行所述第二加热的过程中,所述沙浴锅中的沙子(细黄沙)埋没(没过)所述钎料。

62.采用沙浴锅进行所述第二加热不仅温控均匀,能使钎料具较好的蠕变特性,而且沙浴锅中的沙子(细黄沙)还能够研磨去除钎料表面的高温氧化皮,省略了酸洗步骤。解决了现有技术中存在的多道次热轧后还需酸洗的问题。

63.优选地,在所述第二轧制之后,还包括进行收卷的步骤。

64.在本发明一些具体的实施方式中,采用收卷装置(收卷机)进行所述收卷。

65.优选地,所述钎料包括铜基钎料和/或银基钎料。

66.优选地,所述铜基钎料包括bcu93p钎料、bcu92psb钎料、bcu91pag钎料、bcu90psn钎料、bcu89pag钎料和bcu80pag钎料中的至少一种。

67.优选地,所述银基钎料包括bag60cusn、bag49cuznmnni和bag50cuzn中的至少一种。

68.优选地,所述钎料的形状包括带状、片状、条状、丝状和块状中的至少一种。

69.在本发明一些具体的实施方式中,所述钎料具有一定的长度,该长度可采用任意的,常规的长度,也可根据实际需求而设置。

70.优选地,所述钎料的厚度为1.5~3mm,更优选为1.8~2.5mm。

71.在本发明一些具体的实施方式中,所述钎料的宽度为30~70mm,包括但不限于35mm、40mm、43mm、45mm、48mm、50mm、52mm、55mm、58mm、60mm、65mm中的任意一者的点值或任

意两者之间的范围值。优选地,所述钎料的宽度为40~60mm。

72.优选地,所述焊片的厚度≤0.1mm,包括但不限于0.099mm、0.095mm、0.09mm、0.08mm、0.07mm、0.06mm、0.05mm、0.04mm、0.03mm、0.02mm、0.01mm中的任意一者的点值或任意两者之间的范围值;更优选地,所述焊片的厚度为0.05~0.095mm。

73.本发明提供的焊片轧制方法不仅轧制效率高,而且制得的焊片较薄。解决了现有技术中存在的铜基焊片中含有cu3p脆性相从而难以获得较薄片状钎料的技术问题。

74.本发明还提供了一种焊片轧制系统,适用于如上所述的焊片轧制方法,如图1所示,所述焊片轧制系统包括依次设置的第一加热装置、第一轧制装置、第二加热装置和第二轧制装置。

75.即,所述第二加热装置设置在所述第一轧制装置和所述第二轧制装置之间。所述第一加热装置设置在所述第一轧制装置的远离所述第二加热装置的一端。

76.其中,所述钎料依次通过所述第一加热装置、所述第一轧制装置、所述第二加热装置和所述第二轧制装置。

77.所述第一加热装置用于进行第一加热,所述第一轧制装置用于进行第一轧制,所述第二加热装置用于进行第二加热,所述第二轧制装置用于进行第二轧制。

78.该焊片轧制系统能够实现焊片的连续轧制,并且经过该焊片轧制系统轧制得到的焊片较薄,成品率高。

79.此外,该焊片轧制系统结构简单,省略了酸洗装置。

80.在本发明一些具体的实施例中,所述焊片轧制系统用于轧制铜基焊片。

81.优选地,在所述钎料运行方向上,所述第二轧制装置还连接有收卷装置。

82.在本发明一些具体的实施例中,所述收卷装置与所述第二轧制装置之间的距离可以采用任意地、常规的距离,也可以根据场地面积而设置;优选为0.1~20m(包括但不限于0.5m、1m、2m、3m、5m、8m、10m、12m、15m、17m、19m中的任意一者的点值或任意两者之间的范围值),更优选为1~10m,更进一步优选为2~5m。

83.优选地,所述第一加热装置包括感应加热装置。

84.在本发明一些具体的实施例中,所述感应加热装置包括感应线圈、感应电源和冷却循环水泵。其中,所述感应线圈包括允许所述钎料通过(穿入)的空腔。

85.在本发明一些具体的实施例中,所述感应线圈的横截面的形状可以采用任意的、常规的形状,可以规则也可以不规则,还可以根据实际需求而设定。例如,所述感应线圈的横截面的形状包括圆形、椭圆形、正方形、长方形、梯形和平行四边形中的一种。

86.在本发明一些具体的实施例中,所述感应线圈的横截面的形状为长方形,且所述感应线圈的宽度为40~80mm(包括但不限于45mm、50mm、55mm、60mm、65mm、70mm、75mm中的任意一者的点值或任意两者之间的范围值),优选为45~70mm;所述感应线圈的高度为5~15mm(包括但不限于6mm、7mm、8mm、9mm、10mm、11mm、12mm、13mm、14mm中的任意一者的点值或任意两者之间的范围值),优选为7~13mm。

87.在本发明一些具体的实施例中,所述感应线圈与所述第一轧制装置之间的距离为1~1.5m。采用该距离范围能够使所述钎料在进行第一轧制时具有一定的热塑性。

88.在本发明一些具体的实施例中,所述钎料设置在所述第一加热装置的空腔内(例如钎料设置在感应线圈的空腔内),且所述钎料与所述第一加热装置的距离为5~12mm(包

括但不限于6mm、7mm、8mm、9mm、10mm、11mm中的任意一者的点值或任意两者之间的范围值),更优选为6~10mm。

89.优选地,所述第二加热装置包括恒温加热装置。

90.在本发明一些具体的实施例中,所述第二加热装置上设置有钎料出口和钎料入口。

91.优选地,所述恒温加热装置包括沙浴锅。

92.当采用所述沙浴锅进行第二加热具有温控均匀的优点,能使钎料具较好的蠕变特性。并且,在所述钎料穿入所述沙浴锅的过程中,沙浴锅中的沙子(细黄沙)还能够研磨去除钎料表面的高温氧化皮,从而可省略酸洗的步骤。

93.在本发明一些具体的实施例中,所述沙浴锅的底端设置有底座。

94.在本发明一些具体的实施例中,所述第一轧制装置的轧辊的转速与所述第二轧制装置的轧辊的转速的比为1:2~7(包括但不限于1:2、1:3、1:4、1:5、1:6、1:7中的任意一者的点值或任意两者之间的范围值),优选为1:3~5。

95.在本发明一些具体的实施例中,所述恒温加热装置在所述钎料运行方向上的长度为0.8~1m(包括但不限于0.85m、0.9m、0.95m中的任意一者的点值或任意两者之间的范围值)。这样有利于提高所述钎料的加热、保温效果。

96.在本发明一些具体的实施例中,所述第一轧制装置和/或所述第二轧制装置的轧辊的直径为400~600mm(包括但不限于410mm、420mm、430mm、440mm、450mm、460mm、490mm、500mm、520mm、550mm、570mm、590mm中的任意一者的点值或任意两者之间的范围值),长度为1500~2500mm(包括但不限于1600mm、1800mm、2000mm、2200mm、2400mm中的任意一者的点值或任意两者之间的范围值)。优选地,所述第一轧制装置的轧辊的直径与所述第二轧制装置的轧辊的直径相同。

97.在本发明一些具体的实施例中,所述第一轧制装置包括第一上轧辊和第一下轧辊,且所述第一上轧辊和所述第一下轧辊之间的距离小于1.5mm(包括但不限于1.4mm、1.2mm、1mm、0.8mm、0.6mm、0.5mm、0.3mm、0.1mm中的任意一者的点值或任意两者之间的范围值)。

98.在本发明一些具体的实施例中,所述第二轧制装置包括第二上轧辊和第二下轧辊,且所述第二上轧辊和所述第二下轧辊之间的距离小于0.5mm(包括但不限于0.4mm、0.3mm、0.2mm、0.1mm中的任意一者的点值或任意两者之间的范围值)。

99.在本发明一些具体的实施例中,所述第一轧制装置与所述第二加热装置之间的距离为1~1.5m(包括但不限于1.1m、1.2m、1.3m、1.4m中的任意一者的点值或任意两者之间的范围值)。优选地,所述第二轧制装置与所述第二加热装置之间的距离为1~1.5m(包括但不限于1.1m、1.2m、1.3m、1.4m中的任意一者的点值或任意两者之间的范围值)。

100.在本发明一些具体的实施例中,采用所述焊片轧制系统对钎料进行轧制的方法具体包括以下步骤:

101.(a)、打开感应加热装置和沙浴锅(沙浴锅内设置有细黄沙)的电源,并设置其轧辊转速,使所述第一轧制装置的轧辊转速小于所述第二轧制装置的轧辊转速(优选第一轧制装置的轧辊转速与第二轧制装置的轧辊转速的比为1:2~7);

102.(b)、打开电沙浴锅的电源,使电沙浴锅内的沙料(细黄沙)保持一定温度(优选为

350~400℃);

103.(c)、将钎料(优选为带状铜基钎料)的一端穿入感应加热装置的感应线圈内,并露出端部;

104.(d)、打开感应加热装置的感应电源,使感应线圈通电,并使感应线圈内的钎料加热至一定温度(优选为380~450℃);

105.(e)、使穿过感应线圈的钎料咬合进入第一轧制装置,再穿过电沙浴锅,咬合进入第二轧制装置,最后缠绕在收卷装置(收卷机)上,得到焊片。

106.本发明还提供了一种焊片生产系统,包括如上所述的焊片轧制系统。

107.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

108.实施例1

109.本实施例提供的焊片轧制系统包括依次设置的第一加热装置、第一轧制装置、第二加热装置、第二轧制装置和收卷装置(参见图1)。

110.其中,所述第一加热装置为感应加热装置,所述感应加热装置包括感应线圈和感应电源。所述感应线圈的横截面的形状为长方形,且所述感应线圈的宽度为60mm,高度为10mm。所述感应线圈与所述第一轧制装置之间的距离为1m。

111.所述第二加热装置为沙浴锅,所述沙浴锅内设置有细黄沙。所述沙浴锅在所述钎料运行方向上的长度为1m。所述沙浴锅的底端设置有底座。

112.所述第一轧制装置和所述第二轧制装置的轧辊的直径均为500mm,长度均为2000mm。所述第一轧制装置包括第一上轧辊和第一下轧辊,且所述第一上轧辊和所述第一下轧辊之间的距离为1mm。所述第二轧制装置包括第二上轧辊和第二下轧辊,且所述第二上轧辊和所述第二下轧辊之间的距离为0.3mm。

113.所述第一轧制装置与所述第二加热装置之间的距离为1m。所述第二轧制装置与所述第二加热装置之间的距离为1m。

114.实施例2

115.本实施例提供的焊片轧制方法包括以下步骤:

116.将厚度为2.5mm的bcu93p铜基钎料带经过第一加热后,进行第一轧制,得到厚度为0.8mm的钎料带。将该钎料带依次进行第二加热和第二轧制,轧制整形后得到厚度为0.1mm的钎料带,然后经过收卷,得到厚度为0.1mm的bcu93p铜基焊片。

117.其中,所述第一轧制采用第一轧制装置,所述第二轧制采用第二轧制装置,所述钎料依次连续通过所述第一轧制装置和所述第二轧制装置,且所述第一轧制装置的轧辊转速为80r/min,所述第二轧制装置的轧辊转速为240r/min,二者比为1:3。

118.所述第一加热为感应加热,且在所述第一加热的过程中,所述钎料的温度为420~450℃。

119.采用沙浴锅(内置细黄沙)进行所述第二加热,且在所述第二加热的过程中,所述钎料的温度为350℃。

120.实施例3

121.本实施例提供的焊片轧制方法包括以下步骤:

122.将厚度为2.0mm的bcu90psn铜基钎料带经过第一加热后,进行第一轧制,得到厚度为0.6mm的钎料带。将该钎料带依次进行第二加热和第二轧制,轧制整形后得到厚度为0.08mm的钎料带,然后经过收卷,得到厚度为0.08mm的bcu90psn铜基焊片。

123.其中,所述第一轧制采用第一轧制装置,所述第二轧制采用第二轧制装置,所述钎料依次连续通过所述第一轧制装置和所述第二轧制装置,且所述第一轧制装置的轧辊转速100r/min,所述第二轧制装置的轧辊转速为400r/min,二者的比为1:4。

124.所述第一加热为感应加热,且在所述第一加热的过程中,所述钎料的温度为400~430℃。

125.采用沙浴锅(内置细黄沙)进行所述第二加热,且在所述第二加热的过程中,所述钎料的温度为380℃。

126.实施例4

127.本实施例提供的焊片轧制方法包括以下步骤:

128.将厚度为1.8mm的bcu91pag铜基钎料带经过第一加热后,进行第一轧制,得到厚度为0.4mm的钎料带。将该钎料带依次进行第二加热和第二轧制,轧制整形后得到厚度为0.06mm的钎料带,然后经过收卷,得到厚度为0.06mm的bcu91pag铜基焊片。

129.其中,所述第一轧制采用第一轧制装置,所述第二轧制采用第二轧制装置,所述钎料依次连续通过所述第一轧制装置和所述第二轧制装置,且所述第一轧制装置的轧辊转速80r/min,所述第二轧制装置的轧辊转速为400r/min,二者的比为1:5。

130.所述第一加热为感应加热,且在所述第一加热的过程中,所述钎料的温度为380~400℃。

131.采用沙浴锅(内置细黄沙)进行所述第二加热,且在所述第二加热的过程中,所述钎料的温度为400℃。

132.经检测,使用本实施例提供的焊片轧制方法,并使用实施例1提供的焊片轧制系统,质量为20kg、厚度为1.8mm的bcu91pag铜基钎料带,可一次连续轧制到0.06mm厚,一次连续轧制的时间为0.5h,轧制后重量为16.4kg。

133.实施例5

134.本实施例提供的焊片轧制方法与实施例2基本相同,区别仅在于,将bcu93p铜基钎料替换为bag60cusn银基钎料。

135.实施例6

136.本实施例提供的焊片轧制方法与实施例2基本相同,区别仅在于,将bcu93p铜基钎料替换为bag49cuznmnni银基钎料。

137.对比例1

138.本对比例提供的轧制方法为传统退火热轧方法:20kg厚度为1.8mm的bcu91pag铜基钎料带,需要热轧道次:1.5mm、1.2mm、0.9mm、0.8mm、0.7mm、0.6mm、0.5mm、0.4mm、0.3mm、0.2mm,轧制到0.2mm厚时已出现裂边,从0.2mm厚继续热轧至0.1mm、0.08mm,轧制到0.08mm厚时传统轧机已经无法轧制,需上精密轧机,此时带材断裂严重,所得到的厚度为0.08mm的bcu91pag铜基焊片,质量为5.6kg。

139.即,轧制到0.08mm厚需要轧制12道次,每道次轧制需10min,道次间需退火0.5h,共

计需时8h。

140.对比例2

141.本对比例提供的轧制方法为传统电阻丝在线热轧:20kg厚度为1.8mm的bcu91pag铜基钎料带,需先通过电阻丝炉加热后,咬合进入一组轧辊进行轧制,需多道次轧制。与传统退火热轧(即对比例1)相比,从1.8mm厚轧制到0.08mm厚同样需热轧道次12次,不同的是省去了中间退火时间。

142.由于电阻丝炉加热效率低,热轧速度慢,每道次约需15min,共计需3h。此方法获得的0.08mm厚的bcu91pag铜基焊片的质量为8.8kg。

143.对比例3

144.本对比例提供的焊片轧制方法与实施例4基本相同,区别仅在于,将第一轧制装置的轧辊转速与第二轧制装置的轧辊转速的比替换为1:1。

145.经检测,使用本对比例提供的焊片轧制方法,并使用实施例1提供的焊片轧制系统,质量为20kg、厚度为1.8mm的bcu91pag铜基钎料带,可一次连续轧制到0.2mm厚。

146.对比例4

147.本对比例提供的焊片轧制方法与实施例4基本相同,区别仅在于,将第一加热过程中的钎料的温度替换为300℃。

148.经检测,使用本对比例提供的焊片轧制方法,并使用实施例1提供的焊片轧制系统,质量为20kg、厚度为1.8mm的bcu91pag铜基钎料带,可一次连续轧制到1.2mm厚。

149.通过比较实施例4、对比例3和对比例4得到的焊片的厚度可以看出,第一轧制装置的轧辊转速与第二轧制装置的轧辊转速的比以及第一加热过程中的钎料的温度均会显著影响制得的焊片的厚度。本发明实施例4制得的焊片相比于对比例3和对比例4更薄。

150.对实施例4、对比例1和对比例2的轧制结果进行统计,如下表1所示。

151.表1各组焊片轧制所需时间和成品率结果

152.组别轧制所需时间轧制成品率实施例40.5h0.06mm厚成品率82%对比例18h0.08mm厚成品率28%对比例23h0.08mm厚成品率44%

153.通过比较表1中实施例4、对比例1和对比例2的轧制方法和轧制结果可以看出,与传统退火热轧(对比例1)和传统电阻丝炉在线加热热轧(对比例2)相比,本发明可获得较薄的铜基焊片。并且,制备同样的铜基焊片时,本发明的轧制效率更高、成品率也更高。

154.尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1