一种大深径比微孔的加工系统及加工方法

1.本发明涉及微孔的加工系统及加工方法,具体涉及一种大深径比微孔的加工系统及加工方法。

背景技术:

2.随着微机电系统在航空航天、电子工业等领域的广泛应用,系统部件逐步向精密化、微型化方向发展,微孔是这种微细结构的一种十分常见的结构。微小孔指的一般微孔直径小于5μm,其深径比大于10:1的微孔,此类微孔结构加工在航空制造、传感器制造、微流体器件制造、生物装置以及新能源领域等有着极其重要的作用。

3.目前微孔精密制造方法包括机械冲孔、电火花打孔、电化学打孔、电子束加工、离子束加工、激光束打孔等,随着微孔深径比和质量等要求越来越高,如高深径比、高质量(重铸层小、无裂纹、无热影响区),材料多样且不能污染等,上述现有微孔加工方法已不能满足加工需求。机械钻孔受制于刀具尺寸,无法加工小于30μm的微孔,且深径比一般不能超过5:1,此外机械加工属于应力加工,对特殊材料(硬脆材料、柔性材料)等均存在刀具磨损、元件应力变形等问题。电火花打孔一般适用于加工尺寸大于80微米以上直径的浅孔结构。电化学加工是精度较高的一种常用于微小孔和异型孔的加工方法,但由于电极和工件之间的狭窄间隙排屑较为困难,容易产生气泡并易产生非正常放电现象,导致加工极为困难,适合加工5μm以上微孔浅孔。离子束和电子束的高能束加工方式能够加工亚微米结构微孔,但其一般深径比不会超过10:1,且存在使用条件苛刻、效率低、设备昂贵等缺点。

4.飞秒激光具有超快、超强的特点,在加工过程中可实现极小化的热影响区(其所加工的结构边缘清晰、重铸层极小、可控性极高),因此成为微纳加工的理想手段之一,但是受制于超快激光焦深有限(高斯光斑高倍显微物镜聚焦后最大焦深不超过1μm)、锥状光束、以及非线性作用机制,会导致加工的微孔深度极限大约在200-300nm;通过将高斯光束整形为贝塞尔光束将其焦深沿光轴拉长可以一定程度的加大微孔的深径比,但是由于贝塞尔光束存在高级衍射旁瓣,会在微孔边缘加工出环状结构,并且飞秒激光加工是一个受到诸多因素影响的非线性/非平衡复杂过程,目前尚有一些机理不清晰,从而导致所加工微孔质量较难控制,深径比一般也很难超过10:1。因此需要寻找新的方式对高斯激光束焦深进行调制以获得焦深更长的激光束,并对激光光束姿态进行控制以解决锥状光束的挡光问题,进一步提高微孔加工的可控性与深径比。

技术实现要素:

5.本发明的目的是解决飞秒激光的焦深沿光轴拉长后会导致微孔边缘出现旁瓣结构,以及微孔深径比受到限制的不足之处,而提供一种大深径比微孔的加工系统及加工方法。

6.为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

7.一种大深径比微孔的加工系统,其特殊之处在于:包括光源,以及沿光源出射光路

依次设置的第一反射镜、道威棱镜、第二反射镜、缩束单元和超表面结构,待加工工作面位于超表面的出射光路上;

8.定义待加工工作面所形成的微孔的中心线为z轴;

9.所述第一反射镜可沿第一反射镜出射光轴垂直方向移动,所述道威棱镜可绕道威棱镜入射光轴旋转;

10.所述超表面结构的表面上设置有多个同心的环形亚波长结构;

11.所述超表面结构的入射光在超表面结构表面绕z轴形成环形轨迹,超表面结构的入射光在待加工工作面表面形成与z轴夹角为α的光针,光针的焦深大于20λ,光针的半径为0.38λ/na,其中na为超临界透镜的数值孔径,λ为光源的波长。

12.进一步地,所述超表面结构的焦距f=135λ。

13.进一步地,所述光源的脉冲宽度为皮秒至飞秒量级,光源的波长为355~1064nm。

14.进一步地,所述缩束单元为物镜和目镜组成的望远系统。缩束单元用于缩小第二反射镜出射光的光束直径,以降低超表面加工成本。

15.同时,本发明还提供一种大深径比微孔的加工方法,其特殊之处在于,采用上述大深径比微孔的加工系统,包括如下步骤:

16.步骤1、根据所需加工微孔的直径和深径比,确定环形轨迹半径、光针的焦深、半径;

17.步骤2、将第一反射镜沿第一反射镜出射光轴垂直方向移动,以调整环形轨迹半径,从而调节微孔锥度;

18.步骤3、调节道威棱镜,以调节光针绕z轴的旋转速度,以及光针自旋速度,进而控制制孔效率;

19.步骤4、调节光源的波长,以调节光针的焦深;

20.步骤5、在待加工工作面上完成微孔的加工。

21.与现有技术相比,本发明的有益效果是:

22.(1)本发明一种大深径比微孔的加工系统,包括光源,以及沿光源出射光路依次设置的第一反射镜、道威棱镜、第二反射镜、缩束单元和超表面结构;超表面结构可将光源出射光整形为焦深大于20λ的光针,极大改善了激光焦斑与焦深之间的正相关关系,光针可在合适的光斑直径条件下抑制高级衍射,从而有利于加工无旁瓣结构的微孔。

23.(2)本发明一种大深径比微孔的加工方法,本发明通过超表面结构将激光整形为具有远大于高斯激光光束的焦深的光针,再采用道威棱镜实现光针绕环形轨迹高速自旋,并通过一维运动的第一反射镜调整环形轨迹半径,从而实现微孔锥度的调节。道威棱镜跟传统的光束旋转元器件相比,自身旋转一周,光束可旋转两周,因此使得光束的旋转加倍,进一步提高微孔的加工效率。此外,光针的快速自旋,在制造大深径比微孔时,有利于清除内部的材料碎屑、等离子体等。

24.(3)本发明将光强沿光轴方向拓展后,降低了激光沿光轴的能量分布,不仅改善了激光与材料之间非预期的非线性效应,有利于产生大深径比微孔,还能有效抑制高斯光斑加工的热效应,提高微孔加工质量,本发明适用于包括微孔阵列、圆锥阵列、微槽阵列等多种微结构形式的加工。

附图说明

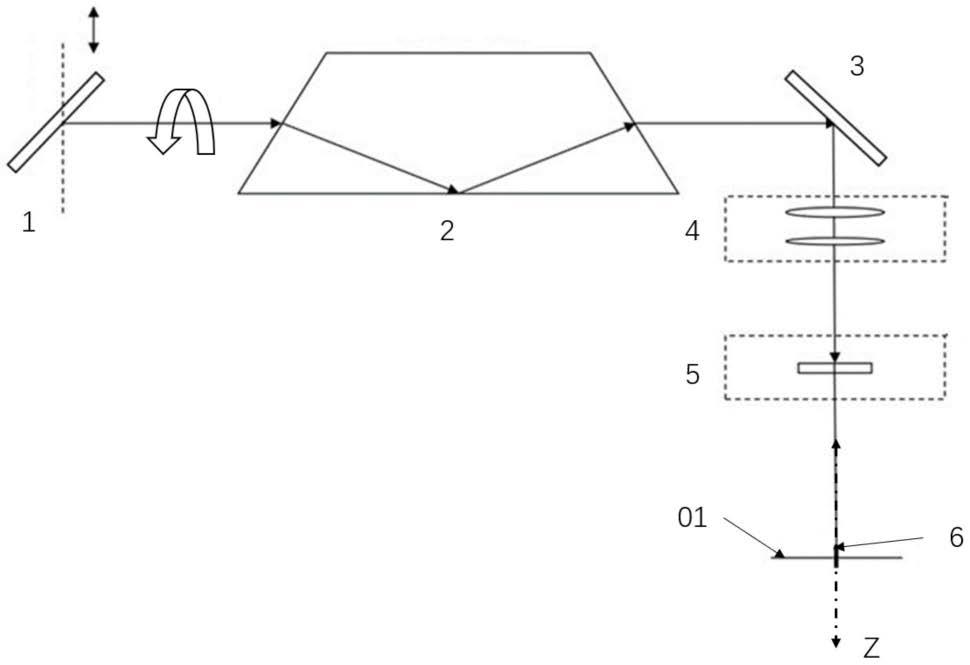

25.图1为本发明一种大深径比微孔的加工系统一个实施例的结构示意图(未显示环形轨迹);

26.图2为本发明一种大深径比微孔的加工方法的原理示意图。

27.附图标记说明如下:01-待加工工作面;02-微孔;1-第一反射镜;2-道威棱镜;3-第二反射镜;4-缩束单元;5-超表面结构;6-光针;7-环形轨迹。

具体实施方式

28.下面结合附图和示例性实施例对本发明作进一步地说明。

29.参照图1、图2,一种大深径比微孔的加工系统,包括光源,以及沿光源出射光路依次设置的第一反射镜1、道威棱镜2、第二反射镜3、缩束单元4和超表面结构5,待加工工作面01位于超表面的出射光路上。

30.本实施例中,光源的波长为1030nm,光源的脉冲宽度为290fs。

31.定义待加工工作面01所形成的微孔02的中心线为z轴;所述第一反射镜1可沿第一反射镜1出射光轴垂直方向移动,所述道威棱镜2可绕道威棱镜2入射光轴旋转;所述超表面结构5的表面上设置有多个同心的环形亚波长结构,超表面结构5的焦距f=135λ,λ为光源的波长;所述超表面结构5的入射光在超表面结构5表面绕z轴形成环形轨迹7,超表面结构5的入射光在待加工工作面01表面形成与z轴夹角为α的光针6,光针6的焦深大于20λ,光针6的半径为0.38λ/na,其中na为超临界透镜的数值孔径。

32.采用上述大深径比微孔的加工系统,本发明还提供一种大深径比微孔02的加工方法,包括如下步骤:

33.步骤1、根据所需加工微孔02的直径和深径比,确定环形轨迹7半径、光针6的焦深、半径;本实施例中,微孔02直径为0.5mm,深径比10:1,则环形轨迹7半径0.5mm,光针6焦深20μm,光针6的半径为0.86μm,超临界透镜的数值孔径为0.45;

34.步骤2、将第一反射镜1沿第一反射镜1出射光轴垂直方向移动,以调整环形轨迹7半径,从而调节光针6与z轴的夹角α;

35.步骤3、调节道威棱镜2,以调节光针6绕z轴的旋转速度,以及光针6自旋速度;

36.步骤4、调节光源的波长,以调节光针6的焦深;

37.步骤5、在待加工工作面01上完成微孔02的加工。

38.以上实施例仅用以说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1