一种用于将针座与采血连接管进行组装的装置的制作方法

1.本发明涉及采血针生产线技术领域,尤其涉及一种用于将针座与采血连接管进行组装的装置。

背景技术:

2.静脉采血针是一种在医疗检验过程中用于采集血样的采血针,其顶端的静脉针组件用于穿刺血管,其中静脉针组件包括针柄、金属针管以及护套;尾端的采血针组件用于刺入真空采血试管,利用试管内的负压将血液吸入管内,其中采血针组件包括采血针针座、瓶塞穿刺针以及止血护套。

3.目前,在采血针生产线中将用于连接采血针组件的针座与采血连接管进行组装的工位存在一些缺点:例如操作复杂、组装效率有待提高等。

技术实现要素:

4.为了解决现有技术中存在的问题,本技术提出了一种用于将针座与采血连接管进行组装的装置,以便提高组装效率,自动化程度高。

5.为了实现上述目的,本技术提出了一种用于将针座与采血连接管进行组装的装置,包括用于正位夹持采血连接管的正位机构;用于将针座传送至预设位置处的上料机构;用于接收来自所述上料机构的当前一组针座的接料机构;用于将所述上料机构上的下一组针座停留在所述上料机构上的挡料机构;用于获取所述接料机构上的针座并且能够将针座与所述正位机构正位夹持的采血连接管进行预组装的取料组装机构;以及用于将针座与采血连接管进行二次组装的推座卸料机构。

6.在一些实施例中,所述上料机构包括设置在底板上的高度调节机构,所述高度调节机构上设有直振底座,所述直振底座上设有直线振动器,所述直线振动器上设有料道板,所述料道板中形成有n条料道,n的数值与待组装的采血连接管的个数一致,针座通过所述上料机构从后向前进行输送,在所述料道板上设有料道压板,以防止针座偏离料道。

7.在一些实施例中,所述接料机构包括第一安装板,所述第一安装板经第一转接板与第一气缸相连接,所述第一气缸装配在所述底板上,在所述底板上间隔的设有两条第一滑轨,第一滑块与所述第一滑轨相配合,所述第一滑块与所述第一安装板相连接,所述第一安装板在第一气缸的作用下能够沿着前后方向移动;所述第一安装板上连接有第一滑台气缸固定板,在所述第一滑台气缸固定板上设有第一滑台气缸,所述第一滑台气缸的端板与下接料板底座相连接,所述下接料板底座上连接有下接料板,所述下接料板上连接有用于阻挡针座前移的下接料挡板,在所述下接料板上间隔的设有n个接料槽,每个接料槽处的下接料板上设有光纤安装孔,所述光纤安装孔处装配有检测光纤,所述检测光纤与控制单元相连接,用于检测针座是否输送至接料槽处;所述第一滑台气缸的滑台与上接料板座板相连接,在所述上接料板座板的两端部分别连接有升降气缸固定板,每个升降气缸固定板上设有升降气缸,所述升降气缸与气缸推板相连接,所述气缸推板与导轴相连接,所述导轴与

设置在所述上接料板座板上的直线轴承相配合,在所述升降气缸的作用下,所述导轴能够沿竖直方向进行移动,在两个导轴之间设有上接料板,所述上接料板上对应的设有n个接料槽,通过所述下接料板和上接料板的接料槽的配合,能够使针座停留在接料槽处。

8.在一些实施例中,所述挡料机构包括安装在所述底板上的安装座,所述安装座上设有挡料气缸,所述挡料气缸上连接有挡料框,所述挡料框包括与所述挡料气缸相连接的挡料底板、设置在所述挡料底板两端部的挡料立板、以及设置在两个挡料立板之间的压料板,在所述压料板上间隔的设有n个压杆,所述压杆处在所述压料板的下表面处。

9.在一些实施例中,所述取料组装机构包括第二安装板,所述第二安装板经转接板与第二气缸相连接,所述第二气缸经安装板装配在顶板上,所述顶板经若干立板装配在所述底板上,在所述顶板上间隔的设有两条第二滑轨,第二滑块与所述第二滑轨相配合,所述第二滑块与所述第二安装板相连接,所述第二安装板在第二气缸的作用下能够沿着前后方向移动;所述第二安装板的下表面设有座板,所述座板的下表面间隔的连接有两个侧立板,所述侧立板固定在组装气缸座板上,在第三安装板上间隔的设有两条第三滑轨,所述组装气缸座板的下表面设有与所述第三滑轨配合使用的第三滑块,在所述组装气缸座板上装配有组装气缸,在所述第三安装板上设有气缸连接块,所述气缸连接块与所述组装气缸相连接,所述组装气缸能够带动所述第三安装板沿着前后方向移动;所述第三安装板的下表面沿着从前至后的方向依次设有取料针座板和连接板,所述取料针座板和连接板之间设有连接杆,伺服电机经伺服电机安装板进行固定,所述伺服电机带动主动轮旋转,所述取料组装机构还包括(n-1)个惰轮以及(n-1)个从动轮,通过所述主动轮、惰轮以及从动轮的配合,使得当驱动所述伺服电机动作时,所述主动轮以及所有从动轮沿着相同的方向旋转;所述惰轮与第一转轴固定连接,所述第一转轴经第一滚动轴承与所述取料针座板相连接;所述主动轮以及从动轮分别与对应的旋转套筒固定连接,所述旋转套筒经第二滚动轴承与所述取料针座板相连接,所述旋转套筒内设有导套,所述导套内设有取料针,在所述旋转套筒的侧壁上设有长圆孔,所述取料针经销钉连接在所述长圆孔处,使得所述取料针能够在所述旋转套筒的带动下进行旋转运动且能够沿着长圆孔进行前后方向的移动,在所述旋转套筒内还设有弹簧,所述弹簧连接在所述取料针与所述旋转套筒的内壁之间。

10.在一些实施例中,所述取料组装机构的前后移动范围由以下限位机构进行限位:在所述顶板上设有与所述转接板配合使用的缓冲器,通过所述缓冲器限制所述取料组装机构的后移位置;在所述第二气缸的安装板上设有限位柱,所述第二安装板上设有与所述限位柱配合使用的限位板,通过所述限位柱与限位板的配合限制所述取料组装机构的前移位置。

11.在一些实施例中,所述取料组装机构还包括安装在所述第三安装板下表面的轴承上座板,所述轴承上座板处在所述取料针座板之前,所述轴承上座板与轴承下座板相连接,形成n个轴承安装孔,在所述轴承安装孔处设有第三滚动轴承,所述旋转套筒与所述第三滚动轴承相连接。

12.在一些实施例中,所述推座卸料机构装配在所述取料组装机构的前方,其包括装配在所述顶板上的卸料气缸,所述卸料气缸与卸料气缸推板相连接,所述卸料气缸推板与第四安装板相连接,所述第四安装板的下表面处设有第四滑块,所述第四滑块与所述第二滑轨配合使用,所述卸料气缸能够带动第四安装板沿着前后方向移动;所述第四安装板上

设有第二滑台气缸固定板,所述第二滑台气缸固定板上设有第二滑台气缸,所述第二滑台气缸与第二转接板相连接,所述第二转接板与卸料推板相连接,在所述卸料推板的下端面处间隔的设有n个取料针槽,所述取料针槽的宽度小于针座的宽度。

13.本技术的该方案的有益效果在于上述用于将针座与采血连接管进行组装的装置,通过旋转组装的方式能够将针座与采血连接管更好的组装在一起,并且通过所述推座卸料机构能够对针座与采血连接管进行二次组装,通过各机构的配合能够提高组装效率,自动化程度高。

附图说明

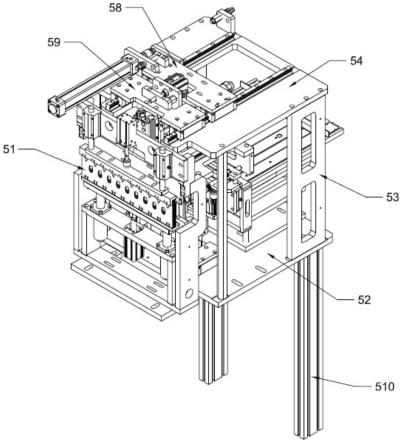

14.图1示出了实施例中用于将针座与采血连接管进行组装的装置的结构示意图。

15.图2示出了图1的爆炸示意图。

16.图3示出了实施例中上料机构的结构示意图。

17.图4示出了实施例中接料机构的结构示意图。

18.图5示出了图4的另一个角度的结构示意图。

19.图6示出了图4的爆炸示意图。

20.图7示出了图5的局部结构示意图。

21.图8示出了实施例中挡料机构的结构示意图。

22.图9示出了实施例中取料组装机构的结构示意图。

23.图10示出了图9的另一个角度的结构示意图。

24.图11示出了图9的爆炸示意图。

25.图12示出了图9的局部结构的爆炸结构示意图。

26.图13示出了实施例中推座卸料机构的结构示意图。

27.附图标记:51-正位机构,52-底板,53-立板,54-顶板,55-上料机构,56-接料机构,57-挡料机构,58-取料组装机构,59-推座卸料机构,510-支撑型材,551-下底板,552-螺杆,553-上底板,554-直振底座,555-直线振动器,556-料道板,557-料道,558-料道压板,559-挡料板,561-第一气缸,562-第一滑块,563-第一滑轨,564-第一转接板,565-第一安装板,566-第一滑台气缸固定板,567-第一筋板,568-第一滑台气缸,569-下接料板底座,5610-下接料板,5611-下接料挡板,5612-上接料板座板,5613-升降气缸固定板,5614-升降气缸,5615-气缸推板,5616-导轴,5617-直线轴承,5618-上接料板,5619-光纤安装孔,5620-接料槽,5621-检测光纤,571-安装座,572-挡料气缸,573-挡料框,574-压料板,575-压杆上压板,576-压杆,581-第二气缸,582-第二安装板,583-第二滑块,584-第二滑轨,585-缓冲器,586-座板,587-侧立板,588-组装气缸座板,589-第三滑块,5810-第三滑轨,5811-第三安装板,5812-组装气缸,5813-气缸连接块,5814-取料针座板,5815-连接板,5816-连接杆,5817-轴承上座板,5818-轴承下座板,5819-轴承挡板,5820-伺服电机,5821-伺服电机安装板,5822-从动轮,5823-惰轮,5824-第一转轴,5825-第一滚动轴承,5826-旋转套筒,5827-第二滚动轴承,5828-第三滚动轴承,5829-垫块,5830-导套,5831-取料针,5832-长圆孔,591-卸料气缸,592-卸料气缸推板,593-第四安装板,594-第四滑块,595-第二滑台气缸固定板,596-第二滑台气缸,597-第二转接板,598-卸料推板,599-第二筋板,5910-取料针槽,a-针座。

具体实施方式

28.下面结合附图对本技术的具体实施方式作进一步的说明。

29.在本技术的描述中,需要理解的是,术语“第一”、“第二”等是用于区别类似的对象,而不是用于描述或表示特定的顺序或先后次序,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

30.如图1-13所示,本技术所涉及的用于将针座与采血连接管进行组装的装置包括用于正位夹持采血连接管的正位机构51(所述正位机构51的结构在专利号为2021205384501的专利中已经提及);用于将针座传送至预设位置处的上料机构55;用于接收来自所述上料机构55的当前一组针座的接料机构56;用于将所述上料机构55上的下一组针座停留在所述上料机构55上的挡料机构57;用于获取所述接料机构56上的针座并且能够将针座与所述正位机构51正位夹持的采血连接管进行预组装的取料组装机构58;以及用于将针座与采血连接管进行二次组装的推座卸料机构59。

31.在本实施例中,所述上料机构55包括设置在底板52上的高度调节机构,具体的,所述底板52可以经支撑型材510固定至相关位置处,所述高度调节机构上设有直振底座554,所述直振底座554上设有直线振动器555,所述直线振动器555上设有料道板556,所述料道板556中形成有n条料道557,n的数值与待组装的采血连接管的个数一致,所述料道557的形状根据需求进行设定,在本实施例中,所述料道557呈直线形。针座a通过所述上料机构55从后向前进行输送,在所述料道板556上设有料道压板558,以防止针座a偏离料道557,具体的相邻两个料道共用一个料道压板558。在所述料道压板558上沿着左右方向还可以设有挡料板559。

32.通过所述高度调节机构能够调节所述针座a的位置,使之与其他机构的位置相配合。具体的,所述高度调节机构包括下底板551和上底板553,其中所述下底板551设置在所述底板52上,在所述下底板551和上底板553之间设有螺杆552,所述上底板553上设有直振底座554。

33.在本实施例中,所述接料机构56包括第一安装板565,所述第一安装板565在第一气缸561的作用下能够沿着前后方向移动,具体的所述第一安装板565经第一转接板564与所述第一气缸561相连接,所述第一气缸561装配在所述底板52上,在所述底板52上间隔的设有两条第一滑轨563,第一滑块562与所述第一滑轨563相配合,所述第一滑块562与所述第一安装板565相连接。所述第一安装板565上连接有第一滑台气缸固定板566,为了使结构更加稳定,所述第一滑台气缸固定板566与第一筋板567相连接,所述第一筋板567与所述第一安装板565相连接,在所述第一滑台气缸固定板566上设有第一滑台气缸568,所述第一滑台气缸568的端板与下接料板底座569相连接,所述下接料板底座569上连接有下接料板5610,所述下接料板5610上连接有用于阻挡针座前移的下接料挡板5611,在所述下接料板5610上间隔的设有n个接料槽5620,每个接料槽5620处的下接料板5610上设有光纤安装孔5619,所述光纤安装孔5619处装配有检测光纤5621,所述检测光纤5621与控制单元相连接,用于检测针座是否输送至接料槽5620处,当检测到时,说明所述上料机构55已经将针座输送至预设位置处;所述第一滑台气缸568的滑台与上接料板座板5612相连接,在所述上接料

板座板5612的两端部分别连接有升降气缸固定板5613,每个升降气缸固定板5613上设有升降气缸5614,所述升降气缸5614与气缸推板5615相连接,所述气缸推板5615与导轴5616相连接,所述导轴5616与设置在所述上接料板座板5612上的直线轴承5617相配合,在所述升降气缸5614的作用下,所述导轴5616能够沿竖直方向进行移动,在两个导轴5616之间设有上接料板5618,所述上接料板5618上对应的设有n个接料槽,通过所述下接料板5610和上接料板5618的接料槽的配合,能够使针座a停留在接料槽5620处。

34.在本实施例中,所述挡料机构57包括安装在所述底板52上的安装座571,所述安装座571上设有挡料气缸572,所述挡料气缸572上连接有挡料框573,所述挡料框573包括与所述挡料气缸572相连接的挡料底板、设置在所述挡料底板两端部的挡料立板、以及设置在两个挡料立板之间的压料板574,在所述压料板574上间隔的设有n个压杆576,所述压杆576处在所述压料板574的下表面处,在所述压料板574上还设有防止压杆576上移的压杆上压板575。

35.在本实施例中,所述取料组装机构58包括第二安装板582,所述第二安装板582在第二气缸581的作用下能够沿着前后方向移动,具体的,所述第二安装板582经转接板与所述第二气缸581相连接,所述第二气缸581经安装板装配在顶板54上,所述顶板54经若干立板53装配在所述底板52上,在所述顶板54上间隔的设有两条第二滑轨584,第二滑块583与所述第二滑轨584相配合,所述第二滑块583与所述第二安装板582相连接。所述取料组装机构58的前后移动范围由以下限位机构进行限位:在所述顶板54上设有与所述转接板配合使用的缓冲器585,通过所述缓冲器585限制所述取料组装机构58的后移位置;在所述第二气缸581的安装板上设有限位柱,所述第二安装板582上设有与所述限位柱配合使用的限位板,通过所述限位柱与限位板的配合限制所述取料组装机构58的前移位置。

36.所述第二安装板582的下表面设有座板586,所述座板586的下表面间隔的连接有两个侧立板587,所述侧立板587固定在组装气缸座板588上,在第三安装板5811上间隔的设有两条第三滑轨5810,所述组装气缸座板588的下表面设有与所述第三滑轨5810配合使用的第三滑块589,在所述组装气缸座板588上装配有组装气缸5812,所述组装气缸5812能够带动所述第三安装板5811沿着前后方向移动,具体的,在所述第三安装板5811上设有气缸连接块5813,所述气缸连接块5813与所述组装气缸5812相连接。

37.所述第三安装板5811的下表面沿着从前至后的方向依次设有取料针座板5814和连接板5815,所述取料针座板5814和连接板5815之间设有连接杆5816,伺服电机5820经伺服电机安装板5821进行固定,在本实施例中,所述伺服电机安装板5821固定在所述取料针座板5814上;所述伺服电机5820带动主动轮旋转,所述取料组装机构58还包括(n-1)个惰轮5823以及(n-1)个从动轮5822,所述主动轮与分布在所述主动轮两侧的惰轮5823相啮合,每个惰轮5823与对应的从动轮5822相啮合,所述从动轮5822再与下一个惰轮5823相啮合,以此类推,每个惰轮5823与相邻的两个从动轮5822相啮合,当驱动所述伺服电机5820动作时,所述主动轮以及所有从动轮5822沿着相同的方向旋转。

38.所述惰轮5823与第一转轴5824固定连接,所述第一转轴5824经第一滚动轴承5825与所述取料针座板5814相连接;所述主动轮和从动轮5822分别与对应的旋转套筒5826固定连接,所述旋转套筒5826经第二滚动轴承5827与所述取料针座板5814相连接,在所述旋转套筒5826上还可以设有垫块5829,所述垫块5829处在所述第二滚动轴承5827与从动轮

5822/主动轮之间;为了使结构更加的稳定,所述取料组装机构58还包括安装在所述第三安装板5811下表面的轴承上座板5817,所述轴承上座板5817处在所述取料针座板5814之前,所述轴承上座板5817与轴承下座板5818相连接,形成n个轴承安装孔,在所述轴承上座板5817与轴承下座板5818的前表面处连接有轴承挡板5819,在所述轴承安装孔处设有第三滚动轴承5828,所述旋转套筒5826与所述第三滚动轴承5828相连接,所述旋转套筒5826内设有导套5830,所述导套5830内设有取料针5831,在所述旋转套筒5826的侧壁上设有长圆孔5832,所述取料针5831经销钉连接在所述长圆孔5832处,使得所述取料针5831能够在所述旋转套筒5826的带动下进行旋转运动且能够沿着长圆孔5832进行前后方向的移动,在所述旋转套筒5826内还设有弹簧,所述弹簧连接在所述取料针5831与所述旋转套筒5826的内壁之间。

39.在本实施例中,所述推座卸料机构59装配在所述取料组装机构58的前方,其包括装配在所述顶板54上的卸料气缸591,所述卸料气缸591能够带动第四安装板593沿着前后方向移动,具体的所述卸料气缸591与卸料气缸推板592相连接,所述卸料气缸推板592与所述第四安装板593相连接,所述第四安装板593的下表面处设有第四滑块594,所述第四滑块594与所述第二滑轨584配合使用,所述第四安装板593上设有第二滑台气缸固定板595,所述第二滑台气缸固定板595上设有第二滑台气缸596,所述第二滑台气缸596的端板与第二转接板597相连接,所述第二转接板597与卸料推板598相连接,为了使结构更加的稳固,所述卸料推板598还与第二筋板599相连接,所述第二筋板599与所述第二转接板597相连接,在所述卸料推板598的下端面处间隔的设有n个取料针槽5910,所述取料针槽5910的宽度小于针座a的宽度。

40.在具体的使用过程中,通过所述上料机构55将针座a从后向前进行输送,当所述接料机构56的检测光纤5621检测到针座a时,控制所述升降气缸5614动作,使所述上接料板5618向下移动,通过所述上接料板5618与下接料板5610的配合将当前一组针座a停留在所述接料机构56处;之后控制所述挡料气缸572动作,使所述压杆576下移,以便将所述上料机构55上的下一组针座停留在所述上料机构55上;之后使所述接料机构56移动至预设位置,控制所述取料组装机构58移动,通过所述取料针5831获取所述接料机构56上的针座a,之后控制所述升降气缸5614动作,使所述上接料板5618向上移动,松开针座a,之后控制所述取料组装机构58向后移动,控制所述接料机构56归位,之后控制所述取料组装机构58向前移动的同时,控制所述伺服电机5820动作,进而使得所述针座a向前且旋转着与所述正位机构51上夹持的采血连接管进行预组装,由于所述采血连接管的端部已经进行了涂胶处理,因此通过旋转组装的方式能够使针座a与采血连接管更好的组装在一起;之后控制所述推座卸料机构59动作,使所述取料针槽5910套在所述取料针5831处,通过控制所述卸料气缸591动作,使所述卸料推板598推动针座a,以便将针座a与采血连接管进行二次组装。

41.本技术所涉及的用于将针座与采血连接管进行组装的装置,通过旋转组装的方式能够将针座与采血连接管更好的组装在一起,并且通过所述推座卸料机构能够对针座与采血连接管进行二次组装,通过各机构的配合能够提高组装效率,自动化程度高。

42.以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其构思加以等同替换或改变,都应涵盖在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1