一种奥氏体低温钢埋弧焊用高碱性烧结焊剂及其制备方法与流程

1.本发明涉及焊接材料技术领域,特别涉及一种奥氏体低温钢埋弧焊用高碱性烧结焊剂及其制备方法。

背景技术:

2.液化天然气(lng)作为较洁净、高效的化石能源,在国家能源消耗的占比逐年增加,预计到2030年国内天然气的消耗量突破6000亿立方,其产业发展受到越来越多的重视。lng温度低达-162℃,要求lng船以及储罐的建造材料具有优异的低温性能。传统上用于lng船(储罐)建造的材料有奥氏体不锈钢、铝合金、因瓦合金以及9ni钢,其中9ni钢用量最大。由于9ni钢板以及配套的焊接材料含有较高含量的镍(钢板镍含量9%左右,焊材镍含量在50%以上),导致钢板以及焊材的成本较高,目前很多国家和地区都在积极的开发新型的超低温材料以代替传统材料。高锰超低温钢不仅均有良好的低温性能,而且成本远低于9ni钢,因此具有巨大的潜力。鉴于高锰超低温钢良好的应用前景,埋弧焊作为高效焊接方式必不可少,研究和开发埋弧焊用高锰奥氏体钢埋弧焊丝配套烧结焊剂至关重要。

3.cn111660038b的一种高锰低温钢焊接用烧结焊剂及其制备方法公开了烧结焊剂为干粉和粘接剂混合后的烧结物,所述干粉的重量百分数组成为:氧化铝18~25%、莫来石10~15%、镁砂18~26%、萤石15~25%、石英5~10%、硅灰石5~10%、霞石5~10%、锰硅合金1~3%、碳酸钠0.5%、氟化钠0.5%,所述粘结剂的加入量为干粉重量的21%~24%。采用这种烧结焊剂,能避免成分偏析以及热裂纹倾向。但是在坡口内脱渣较难,而且部分关键元素烧损严重,并存在较高的氢、氧的杂质。

技术实现要素:

4.有鉴于此,本发明旨在提出一种奥氏体低温钢埋弧焊用高碱性烧结焊剂及其制备方法,焊缝铺展性好,平板及坡口内均可以实现自动脱渣,且可向焊缝过渡需要或烧损的合金元素,焊缝裂纹敏感性低。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.本发明提出一种奥氏体低温钢埋弧焊用高碱性烧结焊剂,所述烧结焊剂包括干粉及粘结剂,所述干粉包括以下重量份数配比的原料:电熔镁砂26~35%,萤石24~29%,硅灰石10~18%,氧化铝12~18%,铝镁合金0.1~0.5%,氟铝酸钠0.1~1%,碳酸钠0.1~1%,碳酸钾0.1~1%和补充剂,所述粘结剂的加入量为干粉重量的19~23%。通过进行造渣成分比例的合理优化,增大了渣系碱度,解决了焊接过程中坡口内脱渣难和焊缝表面氧化严重的问题。

7.本发明烧结焊剂中的矿物质电熔镁砂的主要成分是mgo,通过该成分的加入及用量的控制能提高熔渣碱性,较高的碱度有利于降低杂质元素含量,改善熔敷金属低温韧性,同时对脱渣性也有一定影响,质量份数应控制在26~35%。

8.本发明烧结焊剂中的萤石主要成分是caf2,通过该成分的加入及用量的控制,在

焊剂中起造渣、去氢和助熔剂的作用,还能够提高熔渣碱度,改善熔敷金属力学性能,细化晶粒,提高冲击吸收功。在焊接过程中对电弧稳定性、脱渣性、铺展性及烟雾量均有一定影响,含量太低或过高都不能得到适宜的熔点或熔化温度区间,焊缝不能得到较好的保护,对成形不利,质量份数应控制在24~29%为宜。

9.进一步的,所述硅灰石主要包括46~55%cao和43~50%sio2,及少量的杂质。焊剂中的硅灰石能改善焊剂造粒性能,调整熔渣的粘度和流动性,有利于促成短渣,不含结构水,减少焊缝表面气柱压坑现象,改善焊接工艺性能,质量份数应控制在10~18%。

10.本发明烧结焊剂中的氧化铝与硅灰石中sio2的共同作用,能降低熔渣表面张力,提高界面张力,改善脱渣性、避免粘渣,氧化铝质量份数应控制在12~18%。

11.本发明烧结焊剂中的铝镁合金具有极高的活性,在焊接过程中发生放热反应,可降低焊剂由于烧结温度较低而造成含水量偏高的不利影响。

12.本发明烧结焊剂中的氟铝酸钠具有助焊剂、还原剂的作用,可以阻止氧化反应,还原去除焊缝表面的氧化膜,解决了焊缝表面氧化严重的问题。

13.本发明烧结焊剂中的碳酸钠和碳酸钾分解产生的k2o和na2o属于活性组分,适量的加入能够弥补强脱氧元素和碱性氧化物导致的电弧稳定性差的问题。针对现有技术中脱渣难这一问题,本发明通过提高碱度改善脱渣困难这一问题,但是提高碱度后脱氧明显,电弧稳定性差,因此通过加入碳酸钠和碳酸钾改善电弧稳定性。

14.进一步的,所述粘结剂为钠钾水玻璃,模数为2.9,钠钾的摩尔比为1:3,波美度为38-45

°

be。采用钠钾水玻璃杂质少、透明度好。

15.进一步的,所述补充剂为钛铁矿1~3%,电解金属锰2~5%,金属铬1~2%,石墨0.1~0.6%。焊剂中的钛铁矿、电解金属锰、金属铬、石墨主要是为补充焊接过程中碳、锰、铬和钛元素的烧损,通过加入比例的调节保证熔敷金属成分,解决了焊丝合金成分烧损导致熔敷金属和接头性能变差以及焊接过程中极易产生焊缝裂纹等问题,从而保证良好的综合力学性能,且少量的石墨加入还能过渡少许碳元素进入熔敷金属,使其强度得到提高。其中钛铁矿质量份数应控制在1~3%,电解金属锰2~5%,金属铬1~2%,石墨0.1~0.6%。

16.本发明还提出一种奥氏体低温钢埋弧焊用高碱性烧结焊剂的制备方法,包括如下步骤:

17.s1.称重:按照重量份数称取所述干粉和粘结剂,并放入洁净容器中待用;

18.s2.干混:先将容器中的氧化铝与硅灰石过筛后混合,然后再与其他干粉粉料混合,并一起倒入混料机中,搅拌20~25分钟,使干粉混合均匀;

19.s3.湿混:将粘结剂均匀的加入混合均匀后的干粉粉料中,混料机继续搅拌20~25分钟;

20.s4.造粒:将湿混好的粉料加入到旋转的滚筒中,通过滚筒旋转摩擦成形获得焊剂颗粒;

21.s5.过筛:将成形的焊剂颗粒通过20~80目筛,获得目标颗粒度的半成品焊剂;

22.s6.烘干:将过筛后的半成品焊剂进行烘干;

23.s7.过筛:将烘干后的焊剂再次过筛,把烘干过程结块的焊剂进行粉碎,获得均匀的焊剂颗粒;

24.s8.烧结:将步骤s7的焊剂颗粒进行烧结制备得到成品焊剂。

25.进一步的,所述步骤s4中,将湿混好的粉料断续、少量、均匀的分批加入到旋转的滚筒中,便于获得较多的且不易粘连的成形焊剂颗粒。

26.进一步的,所述步骤s6中,将过筛后的半成品焊剂进行300~350℃低温烘干,时间为55-65分钟。通过300~350℃的低温烘干去除半成品焊剂表面附着的水分。

27.进一步的,所述步骤s8中,将步骤s7的焊剂颗粒进行550~600℃的烧结,烧结时间为55-65分钟,进一步消除焊剂颗粒中的水分。

28.相对于现有技术,本发明所述的一种奥氏体低温钢埋弧焊用高碱性烧结焊剂及其制备方法具有以下优势:

29.(1)通过进行造渣成分比例的合理优化,增大渣系碱度,使焊缝铺展性好,平板及坡口内均可实现自动脱渣;

30.(2)可向焊缝过渡需要或烧损的合金元素,焊缝裂纹敏感性低;

31.(3)高温烧结温度可控制到600℃以下,降低生产成本和烧结能耗。

具体实施方式

32.下面结合具体实施方式,进一步阐述本发明。首先应说明的是,下述实验例中的数据是由发明人通过大量实验获得,限于篇幅,在说明书中只展示其中的一部分,且本领域普通技术人员可以在此数据下理解并实施本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些改动或修改同样落于本技术所保护的范围。本技术中所提到的份数配比,若无特殊说明,都是指重量份数。

33.本发明的一种奥氏体低温钢埋弧焊用高碱性烧结焊剂,包括干粉及粘结剂,所述干粉包括以下重量份数配比的原料:电熔镁砂26~35%,萤石24~29%,硅灰石10~18%,氧化铝12~18%,铝镁合金0.1~0.5%,氟铝酸钠0.1~1%,补充剂和活性剂,所述粘结剂的加入量为干粉重量的19~23%。

34.所述粘结剂为钠钾水玻璃,模数为2.9,钠钾的摩尔比为1:3,波美度为38-45

°

be。优选的,波美度为40

°

be。所述硅灰石主要包括46~55%cao和43~50%sio2。

35.进一步的,本发明的一种埋弧焊用碱性烧结焊剂,包括干粉及粘结剂,所述干粉包括以下重量份数配比的原料:电熔镁砂26~35%,萤石24~29%,硅灰石10~18%,氧化铝12~18%,钛铁矿1~3%,电解金属锰2~5%,金属铬1~2%,石墨0.1~0.6%,碳酸钠0.1~1%,碳酸钾0.1~1%,铝镁合金0.1~0.5%,氟铝酸钠0.1~1%,所述粘结剂的加入量为干粉重量的19~23%。

36.本发明的一种埋弧焊用碱性烧结焊剂的制备方法包括如下步骤:

37.s1.称重:按照重量份数称取所述干粉和粘结剂,并放入洁净容器中待用;

38.s2.干混:先将容器中的氧化铝与硅灰石过筛后混合,然后再与其他干粉粉料混合,并一起倒入混料机中,搅拌20~25分钟,使干粉混合均匀;

39.s3.湿混:将粘结剂均匀的加入混合均匀后的干粉粉料中,混料机继续搅拌20~25分钟;

40.s4.造粒:将湿混好的粉料加入到旋转的滚筒中,通过滚筒旋转摩擦成形获得焊剂颗粒;

41.具体的,步骤s4中,将湿混好的粉料断续、少量、均匀的分批加入到旋转的滚筒中,通过滚筒旋转摩擦成形获得焊剂颗粒。分批的次数由操作人员根据湿混好的粉料的用量及经验值确定。将湿混好的粉料断续、少量、均匀加入到滚筒中,便于获得较多的且不易粘连的成形焊剂颗粒。

42.s5.过筛:将成形的焊剂颗粒通过20~80目筛,获得目标颗粒度的半成品焊剂;

43.s6.烘干:将过筛后的半成品焊剂进行烘干;

44.具体的,步骤s6中,将过筛后的半成品焊剂进行300~350℃低温烘干,时间为55-65分钟。通过烘干去除半成品焊剂表面附着的水分。

45.s7.过筛:将烘干后的焊剂再次过筛,把烘干过程结块的焊剂进行粉碎,获得均匀的焊剂颗粒;

46.s8.烧结:将步骤s7的焊剂颗粒进行烧结。

47.具体的,步骤s8中,将步骤s7获得的焊剂颗粒进行550~600℃的烧结,烧结时间为55-65分钟;通过步骤s8可进一步消除焊剂颗粒中的水分,获得的焊剂颗粒的颗粒度为20~80目。

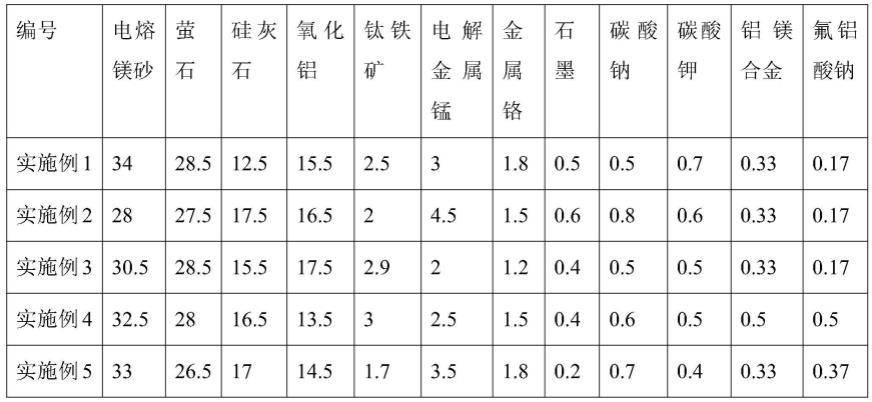

48.下述实施例1-10的奥氏体低温钢埋弧焊用高碱性烧结焊剂配方如表1所示,粘结剂采用模数为2.9的钾钠3:1的水玻璃,波美度40

°

be,进行湿混和造粒焊剂,粘结剂的加入量为干粉重量的20%。所使用的硅灰石中的cao和sio2用量比例约为1:1。实施例1-10的埋弧焊用碱性烧结焊剂的制备方法采用如下步骤:

49.s1.称重:按照重量份数称取表1中对应的干粉和粘结剂,并放入洁净容器中待用;

50.s2.干混:先将容器中的氧化铝与硅灰石过20目筛后混合,然后再与其他干粉粉料混合,并一起倒入混料机中,搅拌20~25分钟,使干粉混合均匀;

51.s3.湿混:将粘结剂均匀的加入混合均匀后的干粉粉料中,混料机继续搅拌20~25分钟;

52.s4.造粒:将湿混好的粉料断续、少量、均匀的分批加入到旋转的滚筒中,通过滚筒旋转摩擦成形获得焊剂颗粒;

53.s5.过筛:将成形的焊剂颗粒通过20~80目筛,获得目标颗粒度的半成品焊剂;

54.s6.低温烘干:将过筛后的半成品焊剂进行300~350℃低温烘干,时间为55-65分钟。

55.s7.过筛:将低温烘干后的焊剂再次过筛,把烘干过程结块的焊剂进行粉碎,获得均匀的焊剂颗粒;

56.s8.烧结:将步骤s7的焊剂颗粒进行550~600℃的烧结,烧结时间为55-65分钟,制备得到成品焊剂。

57.制备得到的成品焊剂在使用前需要进行(350

±

10)℃、2h的复烘。

58.表1埋弧焊用碱性烧结焊剂组成配比(/%)

[0059][0060][0061]

对比例1

[0062]

采用cn111660038b的实施例1方法制备的烧结焊剂。

[0063]

以实施例1-8制备的成品焊剂为例来进一步说明本发明方法制备的焊剂的效果。将实施例1-8制备的成品焊剂配合一种牌号为srsf40mn的高锰钢埋弧焊丝进行焊接工艺性评价以及熔敷金属和对接试板焊接。其中熔敷金属焊接按照表2进行,对接试板焊接参数按照表3进行。

[0064]

焊接试板采用符合astma1106-2017规定的20mm高锰奥氏体钢,熔敷试板坡口为10~12

°

的v型坡口,试板长度400~500mm,根部间隙14~16mm。

[0065]

对接试板坡口为k型1/3、2/3的坡口,其中大面坡口角度为50

°

,小面坡口角度为60

°

,试板长度500~600mm,根部间隙0~2mm。

[0066]

焊接工艺性主要考察焊接电弧稳定性、脱渣性、铺展性、焊缝成形和烟尘量等,将实施例1-8和对比例1制备的烧结焊剂按照表4所示焊接工艺性评价项目,在平板及坡口内进行焊接,并由专业焊工进行评价打分。熔敷金属进行圆棒拉伸试验和-196℃冲击试验,力学性能结果见表5;对接接头进行横向板拉、横向冷弯和-196℃冲击试验,结果见表6。

[0067]

表2熔敷金属焊接参数

[0068]

焊材规格/mm焊接电流/a焊接电压/v焊接速度/cm/min道间温度/℃ф3.2420

±

2030

±

142

±

280~120

[0069]

表3对接接头焊接参数

[0070]

焊材规格/mm焊接电流/a焊接电压/v焊接速度/cm/min道间温度/℃

ф3.2480

±

2031

±

242

±

280~120

[0071]

表4焊接工艺性评价

[0072][0073]

参考表4的焊接工艺性评价表格,本发明实施例1-6制备得到的成品焊剂的评价结果均为:电弧稳定性为b稳定;脱渣性为a自动脱渣;铺展性为a优;焊缝成形为b美观;烟尘量为a很少;综合评价为a优。而对比例1的焊剂的评价结果为:电弧稳定性为b稳定;脱渣性为d较差;铺展性为b良好;焊缝成形为b美观;烟尘量为b较少;综合评价为c一般。可见采用本发明的一种埋弧焊用碱性烧结焊剂及其制备方法制备的实施例1-8的焊剂,焊接工艺性评价优于对比例1,尤其是能自动脱渣,在平板及坡口内均可以实现自动脱渣。而对比例1在坡口内脱渣性较差。

[0074]

表5熔敷金属力学性能

[0075]

[0076][0077]

表6对接接头力学性能

[0078]

[0079][0080]

通过表5-6可知,实施例1-8制备的焊剂具有优异的力学性能,且烧结焊剂的工艺性好,裂纹敏感性低,熔敷金属及对接接头力学性能均较好,可匹配高锰钢埋弧焊丝使用。在熔敷和对接试板焊接过程每层焊道均进行着色探伤,试板室温下放置48小时后进行射线探伤,均未发现裂纹等缺陷。焊剂中的钛铁矿、电解金属锰、金属铬、石墨补充焊接过程中烧损的碳、锰、铬和钛元素,弥补焊接过程焊丝中的烧损,有效的抑制晶粒的长大,细化了晶粒,从而调节保证熔敷金属成分,以保证良好的综合力学性能。通过石墨使少许碳元素进入熔敷金属,进一步使强度得到提高。对比例1制备得到的烧结焊剂有裂纹,裂纹处还需要进行打磨,增大焊工工作量,大大降低焊接效率,裂纹敏感性大,,且烧结温度在700℃以上。实施例1-8制备得到的烧结焊剂无裂纹缺陷,且烧结温度降低至550℃-600℃。

[0081]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1