航天器薄壁筒形贮箱的真空电子束制造方法与流程

1.本发明属于航天贮箱制造、电子束焊接技术领域,特别是一种航天器薄壁筒形贮箱的真空电子束制造方法。

背景技术:

2.随着航空航天的不断发展,对筒形燃料贮箱提出了轻质、高排放率的要求,以提高燃料的利用率。钛合金相对传统的防锈铝合金,具有比强度、比刚度高,耐蚀性好的优势,已逐渐被用于筒形燃料贮箱的研制中。

3.钛合金筒形燃料贮箱内腔装填燃料,通过筒体内部活塞的单向运动实现燃料的排出。为了确保贮箱内燃料的利用率,要求筒体内壁与活塞间尽可能无间隙,因此,对筒体内壁粗糙度和圆度要求高。但是,现有加工条件无法满足此类薄壁大长径比筒体的整体机加工,需要采用分段加工+筒体焊接的方法制造。

4.传统薄壁筒形钛合金贮箱常采用的制造方法主要有:直径较小的筒形贮箱一般采用圆棒整体机加工+焊接,组装成较长的贮箱筒体;尺寸较大的筒形贮箱一般采用热冲压(旋压)后机加工+焊接,组装成贮箱筒体。上述两种制造方法均需要去除大量原材料,材料利用率极低,且加工周期长、生产成本高。电子束熔丝成形技术具有熔敷金属效率高,质量好等优点,可用于薄壁筒形贮箱零件的制造。

5.此外,由于采用零件精加工后再焊接,对壁厚≤3mm的中薄壁筒体零件焊接,如采用普通熔化焊,由于热输入大,焊接热源能量密度低,将导致筒体焊后变形大,尺寸精度难以控制。真空电子束焊接具有能量密度高、热输入小、焊缝变形小的优点,适用于此类薄壁筒形贮箱的焊接。但是,真空电子束焊接薄壁筒体存在以下问题:筒体刚性差、焊后变形导致筒体同轴度超差以及穿透焊时背部飞溅难以清理等。

技术实现要素:

6.本发明的目的在于提供一种基于电子束熔丝成形技术的航天器薄壁筒形贮箱的真空电子束制造方法,提高材料利用率,降低生产成本,提高生产效率,同时减小零件焊后变形,改善焊接质量。

7.实现本发明目的的技术解决方案为:

8.一种航天器薄壁筒形贮箱的真空电子束制造方法,

9.建立零件模型并对模型进行切片预处理,然后进行贮箱零件的电子束熔丝成形制造:

10.电子束熔丝成形包括筒形零件成形和半球形零件成形,将成形零件装夹在卡盘上随轴旋转,通过调整旋转轴偏转角度避免熔池坍塌;采用工作台液冷散热装置,并在熔敷层数≥10时,采用电子束流逐层衰减的工艺,降低熔敷体热量累积;

11.然后对电子束熔丝成形后的零件进行真空热处理、机加工,保证零件的最终加工尺寸;

12.进行筒形贮箱零件的真空电子束焊接:

13.加热大直径待焊筒体焊口部位,将小直径待焊筒体零件插入大直径筒体零件止口部位,点焊固定两段筒体零件和半球形零件形成筒形贮箱零件;通过内衬工装将筒形贮箱零件胀紧后进行真空电子束焊接。

14.本发明与现有技术相比,其显著优点是:

15.(1)采用传统圆棒机加工方法制造薄壁筒形贮箱生产周期长、材料去除率高,且成本高昂,本发明借助电子束熔丝成形+精密机加工+真空电子束焊接技术,提出了航天器薄壁筒形贮箱的真空电子束制造方法,生产周期大幅缩短,特别适用于航天器贮箱小批量多型号快周转的科研生产现状。

16.(2)相对目前常用的激光增材成形技术,电子束熔丝成形技术具有熔敷效率高、真空下成形质量好等突出优点,特别适用于航天燃料贮箱的生产制造。

17.(3)采用贮箱筒体电子束分段组装焊的方法,避免了现有技术条件下,大长径比薄壁筒形贮箱无法一次加工成形的难题;通过采用电子束焊接方法并配合高精度电子束焊接胀紧工装,显著改善了贮箱焊缝质量,减少焊缝返修,极大地提高了产品焊接效率,实现薄壁筒形贮箱的小变形焊接。

附图说明

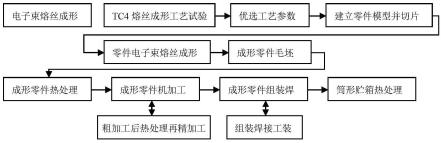

18.图1为薄壁筒形贮箱真空电子束制造工艺流程图。

19.图2为钛合金贮箱零件电子束熔丝成形示意图。

20.图3为薄壁筒形贮箱焊接装配示意图。

21.图4为薄壁筒形贮箱图。

22.图5为电子束焊接工装示意图。

23.图6为电子束焊接工装装配示意图。

24.图7为筒体及封头止口对接示意图。

25.图8为筒形贮箱焊缝效果图。

具体实施方式

26.下面结合附图及具体实施例对本发明做进一步的介绍。

27.本发明提供的一种适用于航天器薄壁筒形贮箱的真空电子束制造方法,能够实现相对传统棒材机加工+焊接等制造工艺降低贵金属材料浪费,缩短制造周期,提高贮箱生产效率、降低生产成本,同时减小焊后变形,改善焊接质量,实现航天燃料贮箱产品的电子束柔性制造。

28.本发明以tc4钛合金为例,说明采用真空电子束熔丝成形+电子束焊接技术制造薄壁筒形贮箱的总体方案。tc4钛合金相对传统的防锈铝合金,具有比强度、比刚度高,耐蚀性好的优势,已逐渐被用于筒形燃料贮箱的研制中。传统薄壁筒形钛合金贮箱常采用的制造方法主要有:直径较小的筒形贮箱一般采用圆棒机加工+焊接,组装成较长的贮箱筒体;尺寸较大的筒形贮箱一般采用热冲压(旋压)后机加工+焊接,组装成贮箱筒体。上述两种制造方法均需要去除大量原材料,材料利用率极低,且加工周期长、生产成本高。此外,目前航天燃料贮箱产品的生产越来越呈现小批量多型号快周转的特征,对贮箱产品的柔性生产提出

了新的要求;电子束熔丝成形技术具有熔敷金属效率高,质量好等突出优点,特别适用于航天燃料贮箱的生产制造。贮箱零件由两个筒形零件和一个半球形零件组成。

29.实施例1

30.本实施例的一种航天器薄壁筒形贮箱的真空电子束制造方法,以壁厚1.2mm,焊接锁底厚度1mm、长500mm的tc4钛合金薄壁筒形贮箱的电子束制造为例,说明本发明的具体实施方式。薄壁筒形贮箱真空电子束制造工艺流程如图1所示,主要包括:

31.步骤1,采用tc4钛合金丝材进行筒形及半球形贮箱零件的电子束熔丝成形工艺试验,获得优选的成形工艺参数;主要工艺参数为加速电压、电子束流、聚焦电流、熔敷速度、送丝速度、熔敷层间距等。

32.步骤2,建立零件模型并对模型进行切片预处理;对贮箱零件进行三维建模和切片时,考虑电子束熔丝成形精度、热变形及后续零件机加工,需留有充足的加工余量,完成零件三维模型的建立及切片。

33.优选的,确定筒形零件在壁厚方向的加工余量为单侧3mm,长度方向的加工余量为10mm,封头零件在壁厚方向的加工余量为单侧3mm。

34.步骤3,进行贮箱零件的电子束熔丝成形制造。

35.进行贮箱零件成形时,如成形倾角不合适,易导致熔池金属坍塌,降低熔敷效率;为解决此问题,采用如下措施:筒形零件成形时,如图2(a),零件垂直装夹在卡盘上随旋转轴旋转,电子束轴向与熔池法向重合;半球形零件成形时,如图2(b),将成形零件装夹在卡盘上随轴旋转,通过调整旋转轴偏转角,保证合适的成形角度,避免因成形倾角过大,导致熔池坍塌,造成熔敷效率和熔敷成形质量降低。

36.进行薄壁贮箱零件的电子束熔丝成形时,因真空环境缺少气体散热,热量只能够通过与之接触的工作台传导出去,这就使得电子束熔丝成形过程散热慢;并且随着熔敷层数的增加,工作台的散热作用越来越不明显,导致热量积累严重,容易产生沉积体组织上下不均匀或液态金属过多,沉积层熔池侧漏,熔敷层间距减小,导致熔敷金属性能下降及熔敷效率降低。为解决此问题,进行零件成形时,工作台安装液冷散热装置,提高零件熔丝成形时的散热效率;此外,在熔敷层数≥10时,采用电子束流逐层衰减的工艺,减少熔敷层热量输入,保证熔敷效率,改善熔敷金属性能。

37.优选的,筒形零件电子束熔丝成形工艺如下:采用上焦点,圆形扫描,扫描频率100hz,扫描幅值10%,工作距离300mm,加速电压60kv,电子束流23ma,熔敷线速度1000mm/min,电子束与零件轴向平行,丝材直径φ2mm,送丝速度1000mm/min,熔敷层数≥10时,每5层电子束流衰减1ma,每五层间设置冷却时间2min。

38.半球形零件电子束熔丝成形工艺如下:采用上焦点,圆形扫描,扫描频率100hz,扫描幅值10%,工作距离300mm,加速电压60kv,电子束流23ma,熔敷线速度1000mm/min,采用零件偏转,保证电子束轴向与零件熔敷层切向平行,丝材直径φ2mm,送丝速度1000mm/min,熔敷层数≥10时,每5层电子束流衰减1ma,每五层间设置冷却时间2min。

39.步骤4,进行零件的热处理、机加工;保证零件的最终加工尺寸。

40.零件采用真空热处理,真空度不低于1

×

10-3

pa,温度500

±

10℃,保温2h,随炉冷却。

41.步骤5,进行筒形贮箱零件的真空电子束焊接,实现薄壁筒形贮箱的真空电子束制

造。

42.焊接时,采用精密焊接工装,保证薄壁筒形零件的装配尺寸,减小焊后变形,实现薄壁筒形贮箱的真空电子束焊整体制造。

43.如图3-图6所示,薄壁筒形贮箱电子束精密焊接工装主要包括:芯轴5、阶梯膨胀内衬6、前锥盖7、后锥盖8、橡胶套环9和紧固螺母10。

44.所述芯轴5是焊接工装保证待焊贮箱1同轴度的关键,芯轴5两端分别为车制的前段贮箱筒体侧螺纹5-1和后段贮箱筒体侧螺纹5-2,用于与紧固螺母10配合,固定工装。所述阶梯膨胀内衬为两段式阶梯轴结构,分别为大直径段6-6和小直径段6-7;阶梯轴两端分别设置内陷的前锥面6-1和后锥面6-2,锥面角度均为60

°

,分别用于与前锥盖7、后锥盖8配合,并在紧固螺母10的作用下实现胀紧和收缩;所述前锥盖7、后锥盖8为倾角60

°

的圆台,与阶梯膨胀内衬6两端的前锥面6-1、后锥面6-2配合。所述紧固螺母10安装于芯轴5的两端,分别与前段贮箱筒体侧螺纹5-1和后段贮箱筒体侧螺纹5-2配合,用于工装紧固。在紧固螺母10的作用下控制阶梯膨胀内衬与零件的胀紧程度。阶梯轴大直径段6-6和小直径段6-7各设置两个宽10mm、深5mm的安装槽6-3,用于放置橡胶套环10。所述橡胶套环9为安装于阶梯膨胀内衬大直径段6-6的两个安装槽6-3内,暂时固定阶梯膨胀内衬6。

45.进行贮箱薄壁筒形零件的焊接时,将焊接工装按图5组装,缓慢放入待焊贮箱筒体1内,拧紧紧固螺母10直至阶梯膨胀内衬6胀紧并与待焊贮箱筒体1内壁贴紧。装配完成后,检查筒体的同轴度。

46.进一步,使用所述焊接工装进行薄壁筒形贮箱的电子束焊接主要包括以下步骤:

47.第1步,薄壁筒形贮箱为两段式结构,焊缝均采用止口对接方式(如图7),装配采用过盈配合,推荐h7/h6、h7/k6或h7/n6配合;装配前,加热大直径待焊筒体焊口部位至200℃,将小直径待焊筒体插入大直径筒体止口部位,后点焊固定前后段筒体及封头(半球形零件)。

48.第2步,组装焊接工装,并将未胀紧的工装缓慢放入热套完的待焊筒体内,要求内衬基准面6-5和前段贮箱筒体安装面2-1贴紧;旋紧前锥盖端紧固螺母,使阶梯膨胀内衬胀紧并贴合筒体内表面,装配完成后,检查筒体的同轴度。

49.第3步,进行贮箱的电子束焊接,当真空度≤5

×

10-2

pa时,开始焊接;电子束焊接工艺参数如下:采用表面焦点,圆形扫描,扫描频率100hz,扫描幅值5%,工作距离210mm,加速电压120kv,电子束流10ma,焊接速度1000mm/min;对于需要电子束修饰焊的焊缝,采用下焦点,修饰焊速度一般为正式焊速度的60%,电子束流为正式焊的70%。焊接完成后,保持真空状态3~5min,待工件冷却后释放真空。

50.第4步,焊后进行去应力真空退火处理,退火时不取出工装,要求真空度不低于1

×

10-3

pa,退火后松开前段筒体侧螺纹处紧固螺母10,使阶梯膨胀内衬6收缩,取出工装,完成薄壁筒形贮箱的生产制造,焊后的筒形贮箱焊缝如图8所示。

51.本实施例中,采用所述方法进行航天器薄壁筒形贮箱的真空电子束加工成型,尤其是半球形零件进行电子束熔丝成形,半球形零件单层有效熔敷厚度为1.5mm;在保证成形效率的同时,零件毛坯的抗拉强度为902mpa,高于棒材性能(895mpa);零件电子束焊接接头强度为851mpa,达到母材强度的94%;在保证材料性能的同时,有效降低了薄壁筒形贮箱的加工难度。

52.实施例2

53.本实施例与实施例1的区别在于:

54.步骤3中的筒形零件及半球形零件的成形工艺:

55.(1)筒形零件成形工艺如下:采用表面焦点,圆形扫描,扫描频率100hz,扫描幅值5%,工作距离300mm,加速电压100kv,电子束流20ma,熔敷线速度1000mm/min,电子束与零件轴向平行,丝材直径φ2mm,送丝速度1200mm/min,熔敷层数≥10时,每5层电子束流衰减1ma,每五层间冷却时间2min。

56.(2)半球形零件成形工艺如下:采用表面焦点,圆形扫描,扫描频率100hz,扫描幅值5%,工作距离300mm,加速电压100kv,电子束流20ma,熔敷线速度1000mm/min,采用零件偏转,电子束轴线与熔零件敷层切向夹角5

°

,丝材直径φ2mm,送丝速度1200mm/min,熔敷层数≥10时,每5层电子束流衰减1ma,每五层间冷却时间2min。

57.步骤5中贮箱的真空电子束焊接工艺:

58.(1)贮箱的真空电子束焊接工艺参数如下:采用表面焦点,圆形扫描,扫描频率100hz,扫描幅值5%,工作距离210mm,加速电压120kv,电子束流10ma,焊接速度1000mm/min;对于需要电子束修饰焊的焊缝,采用下焦点,修饰焊速度一般为正式焊速度的60%,电子束流为正式焊的70%;焊接完成后,保持真空状态3~5min,待工件冷却后释放真空。

59.本实施例中,采用所述方法进行航天器薄壁筒形贮箱的真空电子束加工成型,尤其是半球形零件进行电子束熔丝成形,熔敷层金属存在部分坍塌现象,单层有效熔敷厚度为1.7mm;在保证成形效率的同时,零件毛坯的抗拉强度为860mpa,达到棒材性能的95%;零件电子束焊接接头强度为805mpa;有效降低了薄壁筒形贮箱的加工难度,但材料性能相比棒材有所下降。

60.实施例3

61.本实施例与实施例1的区别在于:

62.步骤3中的筒形零件及半球形零件的成形工艺:

63.(1)筒形零件成形工艺如下:采用上焦点,圆形扫描,扫描频率100hz,扫描幅值10%,工作距离300mm,加速电压130kv,电子束流18ma,熔敷线速度1000mm/min,电子束与零件轴向平行,丝材直径φ2mm,送丝速度1500mm/min,熔敷层数≥10时,每5层电子束流衰减2ma,每五层间冷却时间5min。

64.(2)半球形零件成形工艺如下:采用上焦点,圆形扫描,扫描频率100hz,扫描幅值10%,工作距离300mm,加速电压150kv,电子束流18ma,熔敷线速度1000mm/min,采用零件偏转,电子束轴线与零件熔敷层切向夹角10

°

,丝材直径φ2mm,送丝速度1500mm/min,熔敷层数≥10时,每5层电子束流衰减2ma,每五层间冷却时间5min。

65.步骤5中贮箱的真空电子束焊接工艺:

66.(1)贮箱的真空电子束焊接工艺参数如下:采用表面焦点,圆形扫描,扫描频率100hz,扫描幅值5%,工作距离210mm,加速电压120kv,电子束流8ma,焊接速度800mm/min;对于需要电子束修饰焊的焊缝,采用下焦点,修饰焊速度一般为正式焊速度的60%,电子束流为正式焊的70%;焊接完成后,保持真空状态3~5min,待工件冷却后释放真空。

67.本实施例中,采用所述方法进行航天器薄壁筒形贮箱的真空电子束加工成型,尤其是半球形零件进行电子束熔丝成形,熔敷层金属存在较严重的液态金属坍塌现象,单层

有效熔敷厚度为1.2mm;零件毛坯的抗拉强度为810mpa,达到棒材性能的89%;零件电子束焊接接头强度为750mpa;有效降低了薄壁筒形贮箱的加工难度,但材料性能相比棒材有所下降。

68.实施例4

69.本实施例与实施例1的区别在于:

70.步骤3中的筒形零件及半球形零件的成形工艺:

71.(1)筒形零件成形工艺如下:采用表面焦点,圆形扫描,扫描频率100hz,扫描幅值5%,工作距离300mm,加速电压60kv,电子束流15ma,熔敷线速度1000mm/min,电子束与零件轴向平行,丝材直径φ2mm,送丝速度600mm/min,熔敷层数≥10时,每5层电子束流衰减0.5ma,每五层间冷却时间1min。

72.(2)半球形零件成形工艺如下:采用表面焦点,圆形扫描,扫描频率100hz,扫描幅值5%,工作距离300mm,加速电压60kv,电子束流15ma,熔敷线速度1000mm/min,采用零件偏转,电子束轴线与熔零件敷层切向夹角15

°

,丝材直径φ2mm,送丝速度600mm/min,熔敷层数≥10时,每5层电子束流衰减0.5ma,每五层间冷却时间1min。

73.步骤5中贮箱的真空电子束焊接工艺:

74.(1)贮箱的真空电子束焊接工艺参数如下:采用表面焦点,圆形扫描,扫描频率100hz,扫描幅值5%,工作距离210mm,加速电压120kv,电子束流10ma,焊接速度1000mm/min;对于需要电子束修饰焊的焊缝,采用下焦点,修饰焊速度一般为正式焊速度的60%,电子束流为正式焊的70%;焊接完成后,保持真空状态3~5min,待工件冷却后释放真空。

75.本实施例中,采用所述方法进行航天器薄壁筒形贮箱的真空电子束加工成型,尤其是半球形零件进行电子束熔丝成形,熔敷层金属存在部分坍塌现象,单层有效熔敷厚度为0.7mm;在保证成形效率的同时,零件毛坯的抗拉强度为910mpa,高于棒材性能(895mpa);零件电子束焊接接头强度为847mpa;在保证性能的同时,有效降低了薄壁筒形贮箱的加工难度。

76.实施例5

77.本实施例与实施例1的区别在于:

78.步骤3中的筒形零件及半球形零件的成形工艺:

79.(1)筒形零件成形工艺如下:采用上焦点,圆形扫描,扫描频率100hz,扫描幅值5%,工作距离300mm,加速电压60kv,电子束流15ma,熔敷线速度1000mm/min,电子束与零件轴向平行,丝材直径φ2mm,送丝速度650mm/min,熔敷层数≥10时,每5层电子束流衰减0.5ma,每五层间冷却时间1min。

80.(2)半球形零件成形工艺如下:采用表面焦点,圆形扫描,扫描频率100hz,扫描幅值5%,工作距离300mm,加速电压60kv,电子束流15ma,熔敷线速度1000mm/min,采用零件偏转,电子束轴线与熔零件敷层切向平行,丝材直径φ2mm,送丝速度650mm/min,熔敷层数≥10时,每5层电子束流衰减0.5ma,每五层间冷却时间1min。

81.步骤5中贮箱的真空电子束焊接工艺:

82.(1)贮箱的真空电子束焊接工艺参数如下:采用表面焦点,圆形扫描,扫描频率100hz,扫描幅值5%,工作距离210mm,加速电压120kv,电子束流10ma,焊接速度1000mm/min;对于需要电子束修饰焊的焊缝,采用下焦点,修饰焊速度一般为正式焊速度的60%,电

子束流为正式焊的70%;焊接完成后,保持真空状态3~5min,待工件冷却后释放真空。

83.本实施例中,采用所述方法进行航天器薄壁筒形贮箱的真空电子束加工成型,尤其是半球形零件进行电子束熔丝成形,熔敷层金属存在部分坍塌现象,单层有效熔敷厚度为1.1mm;在保证成形效率的同时,零件毛坯的抗拉强度为906mpa,高于棒材性能(895mpa);零件电子束焊接接头强度为850mpa;在保证性能的同时,有效降低了薄壁筒形贮箱的加工难度。

84.上述实施例为本发明的典型实施方式,但本发明的实施方式不受上述实施例的限制。其他任何背离本发明精神实质及原理所作的改变、替代、组合、重构、简化,均应视为等效置换方式,包含在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1