一种高承压管道焊接装置的制作方法

1.本技术涉及管道焊接装置,具体地,涉及一种高承压管道焊接装置。

背景技术:

2.现有煤矿建设过程中,先进行井筒施工,针对厚层状的松散层或胶结程度弱的砂岩层段常采用冻结法施工。即在井筒为掘进前,在井筒周边施工若干冻结钻孔,安装冻结管,下放芯管,进行岩土层冻结,在进行井筒掘进。掘进结束后,停止冻结,抽拔出冻结管中的芯管,冻结管则由于岩土层的变形及自身质量较大而无法拔出。现有技术中存在可使用的装置,在管道上进行开孔释压操作,并可控制管道中液体高压喷射的情况,安全性高,便于消除安全隐患。

3.现有专利公开号 cn214997643u ,名称为井下冻结管路开孔释压装置,其中,装置壳体包括相对设置的第一连接端和第二连接端,第一连接端的形状与铁质管道表面的形状相匹配,第一连接端通过焊接的方式固定连接在铁质管道的表面,可实现对装置壳体较好的固定,同时确保较好的密封性,不易发生水泄露的情况,而且成本较低。

4.上述专利中装置壳体和铁质高承压管道通过焊接密封连接,由于开孔释压位置需要多个,且焊接轨迹是非圆环形的周向轨迹,这样就对于焊接工人的焊接水平要求较高,才能保证较好的焊接密封效果,这样会增加高技术人员的人工成本,因此针对此问题亟需改进。

技术实现要素:

5.本技术解决背景技术中提出的技术问题,提供一种高承压管道焊接装置,焊接效率高,焊接质量稳定可靠,装置操作简单,减少人工成本。

6.为解决上述技术问题,本技术提供的技术方案为:一种高承压管道焊接装置,用于在高承压管道表面上焊接待焊圆柱壳体,包括:磁吸支撑装置,磁吸支撑装置分别吸附固定在待焊圆柱壳体两侧的高承压管道表面上,用于支撑焊接装置;转动焊接装置,转动焊接装置设置在磁吸支撑装置的上部,转动焊接装置的输出端连接有焊枪杆,用于焊接高承压管道和待焊圆柱壳体之间的接缝,焊枪杆中部设置有焊接摆块,焊接摆块的两侧分别水平延伸设置有摆动水平支杆;辅助摆动装置,辅助摆动装置设置在磁吸支撑装置上,辅助摆动装置连接摆动水平支杆的两端,用于配合转动焊接装置形成焊接轨迹。

7.进一步的,磁吸支撑装置包括吸附在高承压管道表面上的弧形电磁吸附板,弧形电磁吸附板上部分别设置有竖直的支撑立板,支撑立板的顶部设置有斜侧支撑板,支撑立板通过斜侧支撑板连接转动焊接装置,斜侧支撑板上设置有提拉把手。

8.进一步的,辅助摆动装置包括转动设置在两个支撑立板相对侧的摆动杆,摆动杆的上端设置有摆动滑套筒,摆动水平支杆的两端插接在摆动滑套筒内,支撑立板上设置有

弧形限位槽,弧形限位槽和摆动滑套筒的摆动路径相对应,摆动水平支杆依次贯穿摆动滑套筒和弧形限位槽,摆动水平支杆的端部设置有端挡板。

9.进一步的,转动焊接装置包括上顶吊板,上顶吊板两端固定连接斜侧支撑板的顶端,上顶吊板的中部设置有电机垫板,电机垫板上设置有焊接转动电机,电机垫板的下方转动设置有转动支柱,转动支柱上端连接焊接转动电机的输出轴端,转动支柱的下部一侧通过伸缩杆机构连接焊接转动滑筒,焊接摆块的顶部设置有焊接上转杆,焊接上转杆插接在焊接转动滑筒内,焊接转动滑筒和焊接摆块之间的焊接上转杆上套接有顶伸弹簧。

10.进一步的,伸缩杆机构包括相互插接的伸缩套筒和伸缩插杆,伸缩插杆一端固定在焊接转动滑筒上一侧,另一端插接在伸缩套筒内,伸缩套筒另一端固定在转动支柱上一侧,伸缩套筒上螺接有锁定旋钮,伸缩插杆插接在伸缩套筒内的一端设置有置簧腔,置簧腔内连接压缩弹簧,压缩弹簧另一端连接伸缩套筒内壁。

11.进一步的,焊接上转杆在其侧壁上设置有竖直的定位滑槽,焊接转动滑筒在其套接焊接上转杆的孔槽内壁上设置有和定位滑槽相配合的定位凸起。

12.进一步的,转动支柱的下端面设置有底定位块,转动支柱下部连接调节支撑杆,调节支撑杆的一端设有和底定位块相配合的通孔,调节支撑杆的另一端设置有支撑弧形板,支撑弧形板抵靠在焊接转动滑筒的下部一侧,底定位块上螺接有卡紧调节支撑杆的锁紧螺栓。

13.进一步的,焊枪杆下端为焊接头,焊接头下端紧贴高承压管道和待焊圆柱壳体之间的接缝。

14.本技术具有如下优点:本技术通过装置对于焊接头的移动,完全符合焊接轨迹,从而保证焊缝处焊接质量的稳定可靠,通过装置转动带动焊接,焊接的速度更好的保证,焊接质量更加稳定,从而焊接的质量也会提高。本技术的装置对多个待焊件的焊接速度快,单个待焊件定位完成后,焊接稳定高效,装置操作简单,从而提高焊接工作的效率,降低对工人师傅焊接水平的刚需,从而降低人工成本,适宜推广使用。

附图说明

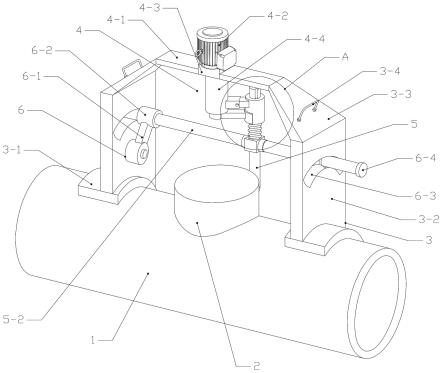

15.图1是根据本发明实施例的一种高承压管道焊接装置的立体示意图。

16.图2是根据本发明实施例图1中a处的放大结构示意图。

17.图3是根据本发明实施例中调节支撑杆的连接结构示意图。

18.图4是根据本发明实施例的伸缩杆机构的内部结构示意图。

19.图5是根据本发明中调节支撑杆另一个实施例的结构示意图。

20.图6是根据本发明实施例的焊接位置处的结构示意图。

21.如图所示:1、高承压管道;2、待焊圆柱壳体;3、磁吸支撑装置;3-1、弧形电磁吸附板;3-2、支撑立板;3-3、斜侧支撑板;3-4、提拉把手;4、转动焊接装置;4-1、上顶吊板;4-2、焊接转动电机;4-3、电机垫板;4-4、转动支柱;4-5、焊接转动滑筒;4-6、焊接上转杆;4-7、顶伸弹簧;4-8、伸缩套筒;4-9、伸缩插杆;4-10、压缩弹簧;4-11、定位滑槽;4-12、定位凸起;4-13、底定位块;4-14、调节支撑杆;4-15、支

撑弧形板;4-16、锁紧螺栓;4-17、夹紧抱箍;5、焊枪杆;5-1、焊接摆块;5-2、摆动水平支杆;5-3、焊接头;6、辅助摆动装置;6-1、摆动杆;6-2、摆动滑套筒;6-3、弧形限位槽;6-4、端挡板。

具体实施方式

22.下面结合实施例对本技术做进一步的详细说明。

23.本技术在具体实施时,通过固定放置在高承压管道1和待焊圆柱壳体2上方的装置,实现对焊接缝的快速焊接。包括了磁吸支撑装置3作为支撑,转动焊接装置4带动焊接装置进行环形的转动焊接,辅助摆动装置6和转动焊接装置4相配合实现针对此种情况下的焊缝进行焊接的行进轨迹,具体的:本装置用于在高承压管道1表面上焊接待焊圆柱壳体2,其中:如附图1所示,磁吸支撑装置3的一个实施例,磁吸支撑装置3分别吸附固定在待焊圆柱壳体2两侧的高承压管道1表面上,用于支撑焊接装置;磁吸支撑装置3包括吸附在高承压管道1表面上的弧形电磁吸附板3-1,其中弧形电磁吸附板3-1为现有技术中常使用的通电后具有磁吸效果的磁吸板,弧形电磁吸附板3-1上部分别设置有竖直的支撑立板3-2,支撑立板3-2的顶部设置有斜侧支撑板3-3,支撑立板3-2通过斜侧支撑板3-3连接转动焊接装置4,斜侧支撑板3-3上设置有提拉把手3-4。

24.结合附图1和附图2所示,转动焊接装置4的一个实施例,转动焊接装置4设置在磁吸支撑装置3的上部,转动焊接装置4的输出端连接有焊枪杆5,再结合附图6所示,焊枪杆5下端为焊接头5-3,焊接头5-3下端紧贴高承压管道1和待焊圆柱壳体2之间的接缝,用于焊接高承压管道1和待焊圆柱壳体2之间的接缝,焊枪杆5中部设置有焊接摆块5-1,焊接摆块5-1的两侧分别水平延伸设置有摆动水平支杆5-2。

25.如附图1所示,辅助摆动装置6的一个实施例,辅助摆动装置6设置在磁吸支撑装置3上,辅助摆动装置6连接摆动水平支杆5-2的两端,用于配合转动焊接装置4形成焊接轨迹。辅助摆动装置6包括转动设置在两个支撑立板3-2相对侧的摆动杆6-1,摆动杆6-1的上端设置有摆动滑套筒6-2,摆动水平支杆5-2的两端插接在摆动滑套筒6-2内,支撑立板3-2上设置有弧形限位槽6-3,弧形限位槽6-3和摆动滑套筒6-2的摆动路径相对应,摆动水平支杆5-2依次贯穿摆动滑套筒6-2和弧形限位槽6-3,摆动水平支杆5-2的端部设置有端挡板6-4,端挡板6-4保证摆动水平支杆5-2的极限位置。

26.结合附图1和附图2所示,转动焊接装置4包括上顶吊板4-1,上顶吊板4-1两端固定连接斜侧支撑板3-3的顶端,上顶吊板4-1的中部设置有电机垫板4-3,电机垫板4-3上设置有焊接转动电机4-2,电机垫板4-3的下方转动设置有转动支柱4-4,转动支柱4-4上端连接焊接转动电机4-2的输出轴端,转动支柱4-4的下部一侧通过伸缩杆机构连接焊接转动滑筒4-5。如附图4所示,伸缩杆机构包括相互插接的伸缩套筒4-8和伸缩插杆4-9,伸缩插杆4-9一端固定在焊接转动滑筒4-5上一侧,另一端插接在伸缩套筒4-8内,伸缩套筒4-8另一端固定在转动支柱4-4上一侧,伸缩套筒4-8上螺接有锁定旋钮,伸缩插杆4-9插接在伸缩套筒4-8内的一端设置有置簧腔,置簧腔内连接压缩弹簧4-10,压缩弹簧4-10另一端连接伸缩套筒4-8内壁,通过压缩弹簧4-10到位后,再锁定旋钮进行锁紧,从而调节伸缩杆机构的不同长度,伸缩杆机构的长度是根据不同尺寸直径的待焊圆柱壳体2来决定的,方便调节,更好的

适配。

27.结合附图1和附图3所示,转动支柱4-4的下端面设置有底定位块4-13,转动支柱4-4下部连接调节支撑杆4-14,调节支撑杆4-14的一端设有和底定位块4-13相配合的通孔,调节支撑杆4-14的另一端设置有支撑弧形板4-15,支撑弧形板4-15抵靠在焊接转动滑筒4-5的下部一侧,底定位块4-13上螺接有卡紧调节支撑杆4-14的锁紧螺栓4-16,调节支撑杆4-14的长度可更换调节,用于匹配不同的伸缩杆机构的长度,从而保证整个焊接转动滑筒4-5的竖直稳定状态。

28.另一个实施例中,支撑弧形板4-15可替换为通过螺钉锁紧的夹紧抱箍4-17,通过夹紧抱箍4-17夹紧焊接转动滑筒4-5的下部位置,能够更好的保证焊接转动滑筒4-5的竖直状态以及转动过程中的稳定程度。

29.焊接摆块5-1的顶部设置有焊接上转杆4-6,焊接上转杆4-6插接在焊接转动滑筒4-5内,焊接上转杆4-6在其侧壁上设置有竖直的定位滑槽4-11,焊接转动滑筒4-5在其套接焊接上转杆4-6的孔槽内壁上设置有和定位滑槽4-11相配合的定位凸起4-12。通过定位凸起4-12对定位滑槽4-11的限位,使得焊接转动滑筒4-5 在围绕转动支柱4-4转动的时候,其内插接的焊接上转杆4-6在升降过程中不会发生自转,从而确保了焊接头5-3可以有效的对准焊缝位置,直接保证焊接的质量。

30.焊接转动滑筒4-5和焊接摆块5-1之间的焊接上转杆4-6上套接有顶伸弹簧4-7。

31.本技术的装置在使用时,通过弧形电磁吸附板3-1将整个装置吸附在高承压管道1表面上,分别吸附固定在待焊圆柱壳体2两侧,根据待焊圆柱壳体2的直径,选择可更换的调节支撑杆4-14长度,将调节支撑杆4-14一端固定在转动支柱4-4下端,另一端抵靠(或锁紧固定)在焊接转动滑筒4-5一侧,另一个实施例中支撑弧形板4-15可替换为卡箍,从而保证稳定性;伸缩套筒4-8和伸缩插杆4-9被抽拉到一定长度后,通过锁定旋钮锁紧固定,保证焊枪杆5在竖直状态下,下端的焊接头5-3可以正对焊缝位置处;启动焊接转动电机4-2,带动转动支柱4-4的转动,焊枪杆5在焊接转动滑筒4-5内上下滑动,且下端的焊接头5-3一直正对焊缝进行焊接,顶伸弹簧4-7会将焊枪杆5在移动的过程中有个向下按压的力,从而焊接更加到位;两端的摆动杆6-1进行摆动,配合焊枪杆5在转动时,移动到不同位置,焊接到焊接轨迹的最高点时,摆动水平支杆5-2也处于最高位置;同理,焊接到焊接轨迹的最低点时,摆动水平支杆5-2也处于最低位置,从而保证焊接定位的更加准确,保证焊接处焊接稳定牢靠。

32.当然,为了防止待焊圆柱壳体2在未焊接前发生位置移动,导致焊接质量,可以在焊接前,通过人工对焊缝边缘处点焊完成固定。

33.尽管主要参照确定的实施形式已示出和已描述本发明,但是熟悉本专业领域的技术人员应理解,可以对其在构建方案和细节方面等进行众多改变,而不背离权利要求所限定的保护范围。因而,本发明的保护范围通过权利要求来确定,并且包括落入权利要求的词义或者等同范围之下的所有改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1