航空发动机风扇叶片的叶尖及尾缘加强边的制造方法与流程

1.本发明涉及薄壁自由曲面金属加强边的加工领域,尤其是涉及一种航空发动机风扇叶片的叶尖及尾缘加强边的制造方法。

背景技术:

2.由于碳纤维复合材料风扇叶片具有质量轻、噪声小、抗颤震性能强等优点,已成为商用航空发动机的主流选择。然而复合材料风扇叶片的叶尖及尾缘部分抗冲击、抗压和抗雷击等能力与整体金属叶片相比仍有不足,而通过在复合材料风扇叶片的叶尖及尾缘增加钛合金包边,通常采用轻质高强的钛合金材料,可显著提高复材叶片的整体性能。

3.为适应复材风扇叶片叶尖及尾缘的形状,钛合金叶尖及尾缘加强边往往具有空间薄壁自由曲面特征。如果采用冷冲压成形工艺,因钛合金强度高、塑性差,所需冷成形载荷大,易开裂,回弹严重,难以满足叶尖及尾缘加强边的技术尺寸与形状要求。采用超塑成形工艺,虽然可以大大降低载荷,避免回弹,但成形模式为胀形,从而使钛合金成形件产生局部严重变薄,甚至开裂;而且成形后还需要切边,不仅还需要一套工装,还有可能产生切边回弹,从而影响其几何精度。

技术实现要素:

4.本发明的目的就是为了克服目前航空发动机复材叶片叶尖及尾缘加强边加工制造过程中存在的问题,提供了一种航空发动机风扇叶片的叶尖及尾缘加强边的制造方法。

5.本发明的目的可以通过以下技术方案来实现:

6.一种航空发动机风扇叶片的叶尖及尾缘加强边的制造方法,所述叶尖及尾缘加强边为具有空间自由曲面形状的金属薄壁结构,制造方法包括以下步骤:

7.s1、将叶尖及尾缘加强边的三维数模展平计算得到毛坯平面轮廓;

8.s2、根据毛坯平面轮廓对所需厚度的金属平板进行切割,获得平板毛坯件;

9.s3、将毛坯件装入由下模仁、模框和上模仁构成的型腔中,所述上模仁和下模仁用于控制毛坯件的上下表面的形状,所述模框用于限制毛坯件的边界位置;

10.s4、将上模仁向下运动至完全与下模仁合模,对毛坯件进行高温蠕变成形后,得到叶尖及尾缘加强边。

11.进一步地,所述步骤s1具体包括:

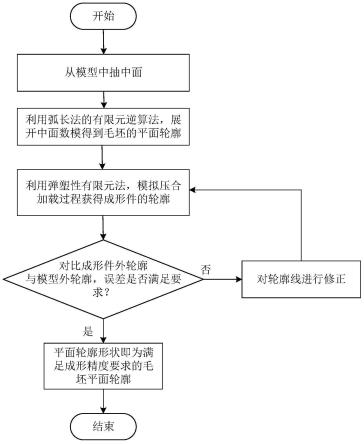

12.s11、取叶尖及尾缘加强边的三维几何模型的中位面作为展平的输入条件,利用基于弧长法的有限元逆算法,展开得到初始的展开平面轮廓;

13.s12、基于初始展开平面轮廓,采用弹塑性有限元法模拟压合加载过程,得到成形件的三维几何轮廓;

14.s13、计算模拟得到的三维几何轮廓与设计模型的误差,若误差满足要求,则初始展开轮廓即为满足成形精度要求的毛坯平面轮廓;若误差不满足要求,则对平面毛坯的轮廓线进行与误差等值但方向相反的修正,并再次进行成形模拟,直至满足误差要求。

15.进一步地,所述毛坯件为钛合金。

16.进一步地,步骤s4中,高温蠕变成形温度范围为300~1000℃。

17.与现有技术相比,本发明具有以下有益效果:

18.1、本发明采用精确切割下料和高温蠕变成形两道工序,制造复材叶片叶尖及尾缘加强边,可减少工装投入,基本消除残余应力和回弹,提高成形精度。

19.2、本发明根据叶尖及尾缘加强边的三维形状,取其中位面作为的输入条件,利用基于弧长法的有限元逆算法获得展平的毛坯轮廓,利用弹塑性有限元法模拟压合加载的结果修正平面毛坯的轮廓,综合考虑了零件形状和尺寸、成形过程和边界条件等因素,获得满足成形精度要求的毛坯平面轮廓。由此,使得精确毛坯件的获取简单易行,同时节省了切边模具,工装投入大幅降低,制造成本也进一步降低。

20.3、本发明采用了高温蠕变成形进行加工,模框控制成形零件在模具中的位置,使成形零件的轮廓精度得到保证,下模仁和下模仁保证了叶尖及尾缘加强边上下表面的成形精度,从而整体确保成形后获得精确尺寸的零件。成形后的零件仅需进行必要的表面清洗,而无需再进行后续的加工,工艺简单高效。同时,高温蠕变成形后得到的制件即为精确尺寸,无需进行后续的切边或切削加工,且基本消除残余应力与回弹,避免了后续使用中的隐患。

附图说明

21.图1为本实例叶尖及尾缘加强边的三维形状。

22.图2为本实例叶尖及尾缘加强边展平后的轮廓形状示意图。

23.图3为展开轮廓的计算流程示意图。

24.图4为本实例毛坯件的形状示意图。

25.图5为本实例高温蠕变成形模具及合模过程示意图。

26.图6为本实例零件蠕变成形过程示意图。

27.附图标记:1、叶尖及尾缘加强边,2、平面轮廓形状,3、毛坯件,4、下模仁,5、模框,6、上模仁。

具体实施方式

28.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

29.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语

在本发明中的具体含义。

31.如图1~图6所示,为保证空气动力学性能,航空发动机的复材风扇叶片一般具有复杂的流线形状,因此其叶尖及尾缘加强边1也需要具有复杂的空间几何形状,且一般为具有空间自由曲面形状的等壁厚薄板结构。复合材料叶片与叶尖及尾缘加强边1的内壁采用胶接方式紧密连接。

32.本实施例提供了一种航空发动机风扇叶片的叶尖及尾缘加强边1的制造方法,在本实施例中,叶尖及尾缘加强边1将采用展平、切割下料、高温蠕变成形工序加工而成:首先通过展平计算得到毛坯件3的平面轮廓形状2,然后利用切割获得平板的毛坯件3;将毛坯件3装入由下模仁4、模框5、上模仁6构成的腔中,通过上模仁6和下模仁4控制毛坯件3成形后上下表面的形状,通过模框5限制毛坯件3的边界位置;上模仁6向下运动直至与下模仁4完全合模;完全合模后对毛坯件3进行蠕变成形后,最终得到叶尖及尾缘加强边1。下面详细描述叶尖及尾缘加强边1的制造过程。

33.第一步,确定叶尖及尾缘加强边1的几何形状。叶尖及尾缘加强边1可根据复合材料叶片的曲面轮廓设计模型得到,如图1所示。可采用但不限于计算机辅助设计的cad模型。

34.第二步,通过展平计算得到叶尖及尾缘加强边中性面的展平二维轮廓形状,二维的平面轮廓形状2如图2所示。如图3所示,平面轮廓形状2的详细步骤为:

35.步骤1、取叶尖及尾缘加强边1的三维几何模型中位面作为展平的输入条件,利用基于弧长法的有限元逆算法(例如cae商业软件dynaform,但不限于该软件)展开得到初始的展开平面轮廓。具体方法如下:从cad软件中提取叶尖及尾缘加强边1的中性面,导出该中性面,命名为p.iges;在dynaform软件中导入p.iges,对该中性面进行网格划分;设置材料参数;输入板料厚度;采用dynaform的one-step-solver求解器进行逆算,得到叶尖及尾缘加强边1展开后的平面零件,命名为b.iges。

36.步骤2、基于初始展开平面轮廓确定的板料毛坯,利用弹塑性有限元法(例如cae商业软件ls-dyna,但不限于该软件)进行室温下压合加载过程的数值模拟,得到成形件轮廓。具体方法如下:在cad软件中提取叶尖及尾缘加强边1的三维模型的上表面作为凸模,命名为u.iges,提取下表面作为凹模,命名为d.iges,提取中性面作为目标零件,命名为p.iges;在ls-dyna软件中依次导入u.iges、d.iges、z.iges和b.iges,分别作为凸模、凹模、零件和板料;对板料b.iges进行网格划分,可以选择壳单元或者实体单元网格;设置板料为弹塑性变形体,选择合适的屈服准则和硬化模型,并对材料参数进行赋值;设置模具为刚性体,并对模具的几何曲面按照刚性体模式进行网格划分,检测网格质量确保模具网格的法向一致并指向变形体;根据压机类型设置模具的运动方式;设置摩擦边界条件;进行动力显式求解,得到模拟成形后的零件轮廓,导出并命名为f.iges。

37.步骤3、计算模拟得到的成形件轮廓和叶尖及尾缘加强边设计轮廓之间的误差,若误差满足要求,则平面轮廓形状2即为满足成形精度要求的毛坯平面轮廓;若误差不满足要求,则反向追踪到平板毛坯的对应位置,根据误差的大小,等值反向修正平板毛坯的轮廓线;并再次进行成形模拟,直至满足误差要求。具体方法为:将模拟得到的零件f按基准与目标零件p进行对齐,分析误差,并根据误差对零件f进行修正;对正超差部位的轮廓进行缩减,对负超差部位的轮廓进行扩展;重复上述对比及修正过程,直至误差在设定范围内。

38.第三步,对所需厚度的钛板进行切割,获得毛坯件3,如图4所示。可采用但不限于

线切割方式进行下料。

39.第四步,将毛坯件3装入由下模仁4、模框5、上模仁6构成的型腔中,如图5所示。通过模框5限制毛坯件3的边界位置,上模仁6向下运动直至与下模仁4完全合模,如图6所示。可采用但不限于液压机进行合模。

40.第五步,合模后对毛坯件3进行高温蠕变成形,得到叶尖金属加强边。蠕变成形可在真空环境下进行,但不限于真空环境。成形温度范围300~1000℃。

41.综上,本实施例提出对钛合金薄板进行高温蠕变应力松弛成形工艺,即在保持载荷不变的条件下,材料随时间的推移而发生不可回复的塑性变形,钛合金成形时的应力随时间延长而逐渐衰减。采用蠕变成形技术,通过选择合理的温度和成形时间,在保证叶尖及尾缘加强边成形精度的同时,可消除叶尖及尾缘加强边的残余应力,基本消除回弹。利用本成形制造方法,还能够省去切边模具,降低了制造成本。

42.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依照本发明的构思,在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1