一种等离子切割机切割监控报警系统的制作方法

1.本发明属于等离子切割机领域,涉及自动报警技术,具体是一种等离子切割机切割监控报警系统。

背景技术:

2.等离子切割机在切割时,通过安装在机器两端的滑轨自动移动;由等离子切割机内部控制系统自动控制每次移动的距离,完成预设图案的切割;

3.在实际切割过程中,由于滑轨出现倾角或滑轨上存在阻碍物均会导致等离子切割机在自动移动时,实际移动的距离与预定的移动距离之间出现偏差;进一步的导致实际切割的图案出现错位的情况;而由于错位的误差往往较小,人工难以识别;但对于需要超高精度的金属版材而言,此误差可能难以被接受;因此需要实时监控切割的图案的准确性;

4.为此,提出一种等离子切割机切割监控报警系统。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种等离子切割机切割监控报警系统,该一种等离子切割机切割监控报警系统通过设置原始图案收集模块预先收集需要切割的原始图案;并设置了切割图案收集模块实时获取等离子切割机施工的矩形机床图像;通过沿着切割顺序对比原始图案与拼接后的矩形机床图像的方式判断实际切割过程中是否出现误差,解决了自动识别实际切割过程中出现难以人工发现的误差的问题。

6.为实现上述目的,根据本发明的第一方面的实施例提出一种等离子切割机切割监控报警系统,包括等离子切割机、原始图案收集模块、切割图案收集模块、图案验证模块以及报警模块;

7.所述等离子切割机主要用于完成对金属材料的切割;

8.所述原始图案收集模块主要用于预先收集预设的切割图案;

9.所述原始图案收集模块为具有数据传输及存储能力的u盘;所述u盘通过与等离子切割机携带的usb接口以电气方式连接;实现与等离子切割机的数据传输;

10.在等离子切割机的cad或cam软件中预先将dwg或dxf格式转换为可用于图像对比的jpg或jpeg等普通图片格式;

11.等离子切割机通过usb接口将转化后的jpg或jpeg格式图片传输至原始图案收集模块;原始图案收集模块通过usb接口将接收的图片传输至图案验证模块;

12.其中,所述切割图案收集模块主要用于实时获取等离子切割机在金属材料上切割的图案;

13.在矩形机床的正上方设置若干切割图案收集模块;保证切割图案收集模块收集的矩形图像的四边与矩形机床的四边为平行关系;将各个切割图案收集模块收集的图像进行拼接;

14.切割图案收集模块在矩形机床上方安装的数量以及位置根据实际经验设置,保证所有切割图案收集模块收集的图像拼接后可完整展示整个矩形机床;所述切割图案收集模块可以为智能摄像头;

15.所述切割图案收集模块与图案验证模块以无线网络方式连接;所述切割图案收集模块在等离子切割机进行切割时启动,并实时将拍摄图像发送至图案验证模块;

16.其中,所述图案验证模块主要用于实时验证等离子切割机切割出的图案的准确性;所述图案验证模块与报警模块以无线网络方式连接;

17.所述图案验证模块为一台安装有图像处理程序的计算机设备;所述图案验证模块接收到原始图案收集模块以及切割图案收集模块发送的图案;并将接收到的切割图案收集模块发送的若干矩形机床的图像按顺序进行拼接,获得完整的矩形机床的图像;随后,图案验证模块将拼接后的矩形机床的图像与原始图案收集模块发送的原始图案进行对比;

18.所述图案验证模块对拼接后的矩形机床的图像与原始图案收集模块发送的原始图案对比包括以下步骤:

19.步骤s1:可以理解的是,等离子切割机切割矩形机床上的金属材料的切割顺序是按照机器内部程序设定的顺序;因此,可将矩形机床图像与原始图案中,等离子切割机开始切割的方向作为初始对比方向;对比的顺序即为内部程序设定的顺序;如从图片上左至右以及从上至下;

20.步骤s2:可以理解的是,在实际切割过程中,智能摄像头拍摄的图像内,除了矩形机床外,可能还存在一系列杂物;因此需要预先在矩形机床图像中找到等离子切割机切割的起始位置;具体的,原始图案收集模块从矩形机床图像中找出切割起始位置包括以下步骤:

21.步骤p1:从矩形机床图像的一端端点开始,获取端点的像素值;所述端点可以是图像中的最左上或最左下或最右上或最右下的位置;沿着图像边沿的方向遍历所有像素点的像素值;直至找到当前像素值与上一个像素值差距大于像素差距阈值t的像素点;所述像素差距阈值t根据实际经验设置;将该像素点标记为p;

22.步骤p2:从像素点p开始,沿着机器切割的方向开始遍历像素点,直至找到当前像素值与上一个像素值差距大于像素差距阈值t的像素点;将该像素点标记为q;

23.步骤p3:可以理解的是,原始图案由多个线条连接组成,各个线条的连接位置形成切割图案的拐点,从拐点开始,切割方向进行一次变换;将像素点q作为矩形机床图像中切割的拐点;从像素点q开始沿着变换后的方向进行遍历,若后续的像素点与像素点q的像素值差距小于像素差距阈值t,则将像素点p作为切割图案的起始位置;否则,重新执行步骤p1-p3,直至遍历完整张矩形机床图像;

24.步骤s3:若遍历完完整张矩形机床图像,未找到切割的起始位置,则发送报警信号至报警模块;否则,转至步骤s4;

25.步骤s4:根据像素点p到像素点q之间的像素点数量,将该数量标记为n1;以及原始图案中切割起点位置与第一个拐点之间的像素点数量,将该数量标记为n2;计算出矩形机床图像需要缩放的比例,所述比例为将矩形机床图像缩放倍;

26.步骤s5:在缩放后的矩形机床图像中,从像素点p开始;在原始图案中,从切割起始

点开始;均沿着切割方向进行像素点的遍历;可以理解的是,在线条拐点处,均沿着拐点的方向进行遍历方向的修改;将所有的遍历过的像素点做标记;遍历直至在矩形机床图像中找到当前像素值与上一个像素值差距大于像素差距阈值t的像素点;将该像素点的上一个像素点标记为o;若此时已遍历完整个原始图案,则不做处理;否则,转至步骤s6;

27.步骤s6:在以像素点o为中心,预设半径r的圆形区域内,寻找未被标记的与像素点o像素值差距小于像素差距阈值t的像素点;若找到符合条件的像素点,且数量大于误差阈值y,则发送报警信号至报警模块;否则不做处理;所述误差阈值y根据实际经验设置;

28.其中,所述报警模块主要用于向施工人员发起报警。

29.与现有技术相比,本发明的有益效果是:

30.本发明通过设置原始图案收集模块预先收集需要切割的原始图案;并设置了切割图案收集模块实时获取等离子切割机施工的矩形机床图像;通过沿着切割顺序对比原始图案与拼接后的矩形机床图像的方式判断实际切割过程中是否出现误差,解决了自动识别实际切割过程中出现难以人工发现的误差的问题。

附图说明

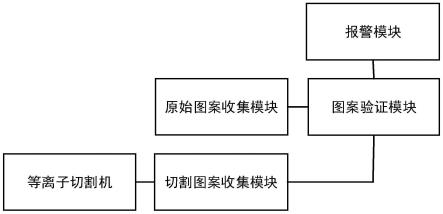

31.图1为本发明的原理图。

具体实施方式

32.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.如图1所示,一种等离子切割机切割监控报警系统,包括等离子切割机、原始图案收集模块、切割图案收集模块、图案验证模块以及报警模块;

34.其中,所述等离子切割机主要用于完成对金属材料的切割;

35.所述等离子切割机在出厂时,配套有一款cad或cam软件;所述cad或cam软件主要用于在电脑上编程套料,套好料后转成nc代码,再把nc代码输入至等离子切割机中,等离子切割机按输入nc代码进行切割;且工作人员可通过使用cad或cam软件事先做好需要切割的图案;将文件保存为软件适用的格式,如dwg或dxf格式;后将软件适用的格式转换为数控加工的g代码指令,用于输入至等离子切割机中,等离子切割机按照g代码指令将金属材料切割成预设图案的形状;

36.所述等离子切割机在切割时,通过安装在机器两端的滑轨自动移动;由等离子切割机内部控制系统自动控制每次移动的距离,以完成预设图案的切割;

37.可以理解的是,在实际切割过程中,由于滑轨出现倾角或滑轨上存在阻碍物均会导致等离子切割机在自动移动时,实际移动的距离与预定的移动距离之间出现偏差;进一步的导致实际切割的图案出现错位的情况;而由于错位的误差往往较小,人工难以识别;但对于需要超高精度的金属版材而言,此误差可能难以被接受;因此需要实时监控切割的图案的准确性;

38.其中,所述原始图案收集模块主要用于预先收集预设的切割图案;

39.在一个优选的实施例中,所述原始图案收集模块为具有数据传输及存储能力的u盘;所述u盘通过与等离子切割机携带的usb接口以电气方式连接;实现与等离子切割机的数据传输;

40.可以理解的是,dwg或dxf格式等格式均为cad或cam软件专用的图案格式;在用于图像对比时,使用较为不便;因此需要在等离子切割机的cad或cam软件中预先将dwg或dxf格式转换为可用于图像对比的jpg或jpeg等普通图片格式;

41.等离子切割机通过usb接口将转化后的jpg或jpeg格式图片传输至原始图案收集模块;原始图案收集模块通过usb接口将接收的图片传输至图案验证模块;

42.其中,所述切割图案收集模块主要用于实时获取等离子切割机在金属材料上切割的图案;

43.在矩形机床的正上方设置若干切割图案收集模块;保证切割图案收集模块收集的矩形图像的四边与矩形机床的四边为平行关系;将各个切割图案收集模块收集的图像进行拼接;

44.切割图案收集模块在矩形机床上方安装的数量以及位置根据实际经验设置,保证所有切割图案收集模块收集的图像拼接后可完整展示整个矩形机床;所述切割图案收集模块可以为智能摄像头;

45.所述切割图案收集模块与图案验证模块以无线网络方式连接;所述切割图案收集模块在等离子切割机进行切割时启动,并实时将切割图案发送至图案验证模块;

46.其中,所述图案验证模块主要用于实时验证等离子切割机切割出的图案的准确性;所述图案验证模块与报警模块以无线网络方式连接;

47.所述图案验证模块为一台安装有图像处理程序的计算机设备;所述图案验证模块接收到原始图案收集模块以及切割图案收集模块发送的图案;并将接收到的切割图案收集模块发送的若干矩形机床的图像按顺序进行拼接,获得完整的矩形机床的图像;随后,图案验证模块将拼接后的矩形机床的图像与原始图案收集模块发送的原始图案进行对比;

48.在一个优选的实施例中,所述图案验证模块对拼接后的矩形机床的图像与原始图案收集模块发送的原始图案对比包括以下步骤:

49.步骤s1:可以理解的是,等离子切割机切割矩形机床上的金属材料的切割顺序是按照机器内部程序设定的顺序;因此,可将矩形机床图像与原始图案中,等离子切割机开始切割的方向作为初始对比方向;对比的顺序即为内部程序设定的顺序;如从图片上左至右以及从上至下;

50.步骤s2:可以理解的是,在实际切割过程中,智能摄像头拍摄的图像内,除了矩形机床外,可能还存在一系列杂物;因此需要预先在矩形机床图像中找到等离子切割机切割的起始位置;具体的,原始图案收集模块从矩形机床图像中找出切割起始位置包括以下步骤:

51.步骤p1:从矩形机床图像的一端端点开始,获取端点的像素值;所述端点可以是图像中的最左上或最左下或最右上或最右下的位置;沿着图像边沿的方向遍历所有像素点的像素值;直至找到当前像素值与上一个像素值差距大于像素差距阈值t的像素点;所述像素差距阈值t根据实际经验设置;将该像素点标记为p;

52.步骤p2:从像素点p开始,沿着机器切割的方向开始遍历像素点,直至找到当前像

素值与上一个像素值差距大于像素差距阈值t的像素点;将该像素点标记为q;

53.步骤p3:可以理解的是,原始图案由多个线条连接组成,各个线条的连接位置形成切割图案的拐点,从拐点开始,切割方向进行一次变换;将像素点q作为矩形机床图像中切割的拐点;从像素点q开始沿着变换后的方向进行遍历,若后续的像素点与像素点q的像素值差距小于像素差距阈值t,则将像素点p作为切割图案的起始位置;否则,重新执行步骤p1-p3,直至遍历完整张矩形机床图像;

54.步骤s3:若遍历完完整张矩形机床图像,未找到切割的起始位置,则发送报警信号至报警模块;否则,转至步骤s4;

55.步骤s4:根据像素点p到像素点q之间的像素点数量,将该数量标记为n1;以及原始图案中切割起点位置与第一个拐点之间的像素点数量,将该数量标记为n2;计算出矩形机床图像需要缩放的比例,所述比例为将矩形机床图像缩放倍;

56.步骤s5:在缩放后的矩形机床图像中,从像素点p开始;在原始图案中,从切割起始点开始;均沿着切割方向进行像素点的遍历;可以理解的是,在线条拐点处,均沿着拐点的方向进行遍历方向的修改;将所有的遍历过的像素点做标记;遍历直至在矩形机床图像中找到当前像素值与上一个像素值差距大于像素差距阈值t的像素点;将该像素点的上一个像素点标记为o;若此时已遍历完整个原始图案,则不做处理;否则,转至步骤s6;

57.步骤s6:在以像素点o为中心,预设半径r的圆形区域内,寻找未被标记的与像素点o像素值差距小于像素差距阈值t的像素点;若找到符合条件的像素点,且数量大于误差阈值y,则发送报警信号至报警模块;否则不做处理;所述误差阈值y根据实际经验设置;

58.其中,所述报警模块主要用于向施工人员发起报警;

59.所述报警模块可以是具有语音播报能力的高音喇叭,在接收到图案验证模块发送的报警信息后,发起语音播报。

60.以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1