基于深海环境压力的水下剪切器及剪切方法与流程

1.本发明涉及深海作业工具技术领域,尤其是一种基于深海环境压力的水下剪切器及剪切方法。

背景技术:

2.水下剪切器是水下维护、救援、破除等作业任务的重要作业工具,随着水下作业任务复杂程度的提高,作业方式逐渐向无人化、远程操控、延时作业、高效无动力等趋势发展。

3.现有技术中的水下剪切装置主要为液压动力驱动,通过配置液压动力源及控制阀以驱动剪切油缸进行现场剪切作业。此方式结构和系统复杂,体积重量大,效率低,无法实现延时作业和远程遥控作业。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种基于深海环境压力的水下剪切器及剪切方法,从而可以方便的完成深海作业环境下的剪切作业工作,结构简单,工作效率高,工作可靠性好。

5.本发明所采用的技术方案如下:

6.一种基于深海环境压力的水下剪切器,包括缸底,所述缸底的一端通过紧固件安装耐压罐体,所述缸底的一端中间位置通过密封垫安装可控油口开关元件,所述可控油口开关元件下方的缸底的端面固定有水声信号接收模块,所述水声信号接收模块通过电缆连接水声信号接收天线,水声信号接收天线通过水密插头穿过耐压罐体至于海水环境中;所述缸底内部设置有互相垂直的轴向过流孔和径向过流孔,所述缸底的另一端设置有槽口,开有槽口的缸底处配合安装有缸体,所述槽口与缸体之间形成一号通道(l1),缸体上开有与径向过流孔连通的油液过流孔,形成二号通道(l2),所述缸体内部通过密封装置配合安装有活塞,所述活塞的端部安装有导向套,导向套同时与缸体配合固定,所述导向套内部滑动连接动刀,导向套上还插入有定刀,被切对象位于动刀和定刀之间,活塞带动动刀朝向定刀的方向运动,实现剪切;所述缸体、活塞、导向套、缸底和耐压罐体均位于同一轴线位置。

7.作为上述技术方案的进一步改进:

8.可控油口开关元件采用电爆堵头或无泄漏电磁阀。

9.所述活塞呈“t”字型结构。

10.所述活塞和导向套上均设置有密封圈,活塞与缸底之间形成无杆腔v0,活塞与导向套之间形成有杆腔v1,有杆腔v1和外界海水环境隔离;耐压罐体与缸底之间形成耐压罐腔v2。

11.所述导向套的一端设置有法兰,所述法兰与缸体连接,所述导向套的另一端开有横向的u形孔,u形孔的内侧开有对称的导向槽,所述动刀沿着导向槽滑动,u形孔的两侧分别开有销轴孔,所述销轴孔内插入定刀,u形孔的两侧沿着轴向方向均设置有弹簧柱销,分别为一号弹簧柱销和二号弹簧柱销。

12.所述销轴孔内侧切有一内平面。

13.所述一号弹簧柱销和二号弹簧柱销与定刀配合。

14.所述定刀呈圆柱体结构,所述定刀的外表面设置有缺口,所述定刀的外表面还设置有平面;所述缺口与一号弹簧柱销和二号弹簧柱销对应。

15.所述耐压罐体呈空心薄壁结构。

16.一种基于深海环境压力的水下剪切器的剪切方法,包括如下操作步骤:

17.初始状态时:

18.海水通过缸底的通道l1进入无杆腔v0,深海环境压力作用于活塞的端部,使活塞有伸出运动趋势;

19.有杆腔v1充满液压油,耐压罐腔v2被电爆堵头隔离,有杆腔v1端油液无法泄压,无杆腔v0和有杆腔v1两端压力平衡,活塞处于相对静止状态;

20.当剪切作业时:

21.远程信号发射装置向剪切器发射启动信号,水声信号接收模块接收到信号后控制电爆堵头引爆,电爆堵头引爆后从缺口处断裂,密封垫片随堵头一起脱落,密封失效;

22.有杆腔v1的油液过流孔向耐压罐泄压,外界海水沿通道l1进入无杆腔v0,并推动活塞和动刀朝定刀方向运动,实现剪切功能。

23.本发明的有益效果如下:

24.本发明结构紧凑、合理,操作方便,通过缸体、活塞、导向套、定刀与动刀等部件之间的互相配合工作,可以方便的完成在深海环境压力下的剪切工作,其动作灵敏,工作可靠性好。

25.同时,本发明还具备如下优点:

26.1)本发明通过控制有杆腔与耐压腔的通断,利用深海环境压力推动活塞运动实现剪切作业,结构简单,无需动力源。

27.2)深度越大剪切力越大,特别适合大潜深环境。

28.3)剪切力特性平稳,剪切过程中剪切力保持不变。

29.4)有缸腔采用充油设计,静态时,剪切器缸体内外压平衡,对活塞密封和杆端密封要求较低,密封可靠性高。

30.5)内外压平衡结构,剪切作业时,缸底与缸体、缸体与导向套连接部位不受剪切时产生的拉力,无需高强度连接,结构小巧紧凑。

31.6)爆炸堵头密封结构,无电磁阀泄漏风险,持久保压,可靠不误切。

32.7)设置水声信号接收模块,可远程遥控。

33.8)水声信号接收模块内置于耐压罐内,结构紧凑。

34.9)动刀双弹簧柱销定位,便于锁紧操作和防止动刀掉落。

附图说明

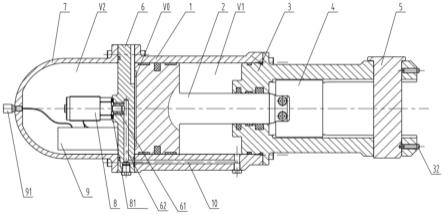

35.图1为本发明的结构示意图。

36.图2为本发明的结构示意图(初始状态)。

37.图3为本发明的结构示意图(引爆剪切状态)。

38.图4为本发明导向套的结构示意图。

39.图5为本发明导向套与定刀打开状态下的结构示意图。

40.图6为本发明导向套与定刀关闭状态下的结构示意图。

41.图7为本发明定刀的结构示意图。

42.其中:1、缸体;2、活塞;3、导向套;4、动刀;5、定刀;6、缸底;7、耐压罐体;8、电爆堵头;9、水声信号接收模块;10、油液过流孔;11、被切对象;

43.31、导向槽;33、销轴孔;

44.321、一号弹簧柱销;322、二号弹簧柱销;

45.51、缺口;52、平面;

46.61、轴向过流孔;62、径向过流孔;

47.81、密封垫;

48.91、水声信号接收天线;

49.v0、无杆腔;v1、有杆腔;v2、耐压罐腔;

50.l1、一号通道;l2、二号通道。

具体实施方式

51.下面结合附图,说明本发明的具体实施方式。

52.如图1-图7所示,本实施例的基于深海环境压力的水下剪切器,包括缸底6,缸底6的一端通过紧固件安装耐压罐体7,缸底6的一端中间位置通过密封垫81安装可控油口开关元件,可控油口开关元件下方的缸底6的端面固定有水声信号接收模块9,水声信号接收模块9通过电缆连接水声信号接收天线91,水声信号接收天线91通过水密插头穿过耐压罐体7至于海水环境中;缸底6内部设置有互相垂直的轴向过流孔61和径向过流孔62,缸底6的另一端设置有槽口,开有槽口的缸底6处配合安装有缸体1,槽口与缸体1之间形成一号通道l1,缸体1上开有与径向过流孔62连通的油液过流孔10,形成二号通道l2,缸体1内部通过密封装置配合安装有活塞2,活塞2的端部安装有导向套3,导向套3同时与缸体1配合固定,导向套3内部滑动连接动刀4,导向套3上还插入有定刀5,被切对象11位于动刀4和定刀5之间,活塞2带动动刀4朝向定刀5的方向运动,实现剪切;缸体1、活塞2、导向套3、缸底6和耐压罐体7均位于同一轴线位置。

53.可控油口开关元件采用电爆堵头8或无泄漏电磁阀。

54.活塞2呈“t”字型结构。

55.活塞2和导向套3上均设置有密封圈,活塞2与缸底6之间形成无杆腔v0,活塞2与导向套3之间形成有杆腔v1,有杆腔v1和外界海水环境隔离;耐压罐体7与缸底6之间形成耐压罐腔v2。

56.导向套3的一端设置有法兰,法兰与缸体1连接,导向套3的另一端开有横向的u形孔,u形孔的内侧开有对称的导向槽31,动刀4沿着导向槽31滑动,u形孔的两侧分别开有销轴孔33,销轴孔33内插入定刀5,u形孔的两侧沿着轴向方向均设置有弹簧柱销,分别为一号弹簧柱销321和二号弹簧柱销322。

57.销轴孔33内侧切有一内平面。

58.一号弹簧柱销321和二号弹簧柱销322与定刀5配合。

59.定刀5呈圆柱体结构,定刀5的外表面设置有缺口51,定刀5的外表面还设置有平面

52;缺口51与一号弹簧柱销321和二号弹簧柱销322对应。

60.耐压罐体7呈空心薄壁结构。

61.本实施例的基于深海环境压力的水下剪切器的剪切方法,包括如下操作步骤:

62.初始状态时:

63.海水通过缸底1的通道l1进入无杆腔v0,深海环境压力作用于活塞2的端部,使活塞2有伸出运动趋势;

64.有杆腔v1充满液压油,耐压罐腔v2被电爆堵头8隔离,有杆腔v1端油液无法泄压,无杆腔v0和有杆腔v1两端压力平衡,活塞2处于相对静止状态;

65.当剪切作业时:

66.远程信号发射装置向剪切器发射启动信号,水声信号接收模块9接收到信号后控制电爆堵头8引爆,电爆堵头8引爆后从缺口处断裂,密封垫片81随堵头一起脱落,密封失效;

67.有杆腔v1的油液过流孔10向耐压罐7泄压,外界海水沿通道l1进入无杆腔v0,并推动活塞2和动刀4朝定刀5方向运动,实现剪切功能。

68.本发明的具体结构和功能如下:

69.主要包括缸体1、活塞2、导向套3、缸底6、耐压罐体7,动刀4、定刀5、电爆堵头8、水声信号接收模块9。

70.其中缸体1、活塞2、导向套3、缸底6、耐压罐体7沿轴线装于一体,形成无杆腔v0、有杆腔v1和耐压罐腔v2。

71.活塞2上和导向套3上均设置密封圈,分别将无杆腔v0和有杆腔v1、有杆腔v1和外界海水环境隔离。

72.动刀4安装于活塞2的杆端,导向套3内孔侧面设置了导向槽31,动刀4可在该导向槽31内随着活塞2的运动轴向运动。

73.导向套3上设置了非圆形的销轴孔33,定刀5安装于该销轴孔33内。

74.导向套3端部沿轴向设置了两个弹簧柱销,定刀5上设置了一个缺口51。

75.在定刀5打开状态时,该缺口51卡入弹簧柱销,防止定刀5脱落或自动关闭,在需要关闭定刀5时,通过外力推动定刀5克服弹簧柱销作用力,将定刀5推入销轴孔33的另外一端并卡入弹簧柱销,定刀5关闭,防止在剪切作业时定刀5脱落。

76.缸底6与缸体1连接面处在缸底6侧设置了一个槽口,该槽口与缸体1形成过流通道l1,无杆腔v0通过该一号通道l1与外界海水连通。

77.缸体1在其内外壁之间设置了一个油液过流孔10,缸底6设置了径向过流孔62和轴向过流孔61,该系列孔形成了一个过流通道l2,有杆腔v1可通过该通道与耐压罐腔连通。

78.在缸底6靠耐压罐端沿轴线设置了电爆堵头8和密封垫片81,电爆堵头8压紧密封垫片81将耐压罐腔v2与有杆腔v1的连接通道l2断开隔离。电爆堵头8的引爆器通过电缆连接耐压罐内的水声信号接收模块9,信号接收天线91通过水密插头穿过耐压罐体置于海水环境。

79.有缸腔v1内充满液压油,耐压罐腔v2内为常压空气,耐压罐内有效容积大于有杆腔容积。

80.本发明的工作原理为:

81.初始状态时,海水通过缸底6通道l1进入无杆腔v0,深海环境压力作用于活塞2的端部,使活塞2有伸出运动趋势。有杆腔v1充满液压油,且其与耐压罐腔v2的通道l2被电爆堵头8隔离,有杆腔v1端油液无法泄压,无杆腔v0和有杆腔v1两端压力平衡,活塞2处于相对静止状态。当剪切作业时,远程信号发射装置向剪切器发射启动信号,水声信号接收模块9接收到信号后控制电爆堵头8引爆,电爆堵头8引爆后从缺口处断裂,密封垫片81随堵头一起脱落,密封失效,有杆腔v1的油液过流孔10向耐压罐泄压,外界海水沿通道l1进入无杆腔v0,并推动活塞2和动刀4朝定刀5方向运动,实现剪切功能。

82.本发明剪切方便,工作可靠性好,安全系数高。

83.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1