一种锗镜片加工设备及加工方法与流程

1.本发明涉及一种锗镜片加工设备及加工方法,属于锗红外光学技术领域。

背景技术:

2.锗(ge)作为一种稀有金属隶属稀散金属范畴,是重要的半导体材料,广泛应用于红外光学、光纤、太阳能等领域,而红外光学领域中军用领域市场份额大约有85%-88%。锗自被发现之日起,下游应用就在不断变革。20世纪60年代前后,金属锗主导全球半导体器件行业的发展;70年代后随着半导体硅生产技术的进步及大规模集成电路的出现,金属锗在半导体领域的应用有所下降。但是随着科技水平的发展,锗开始逐步在红外光学、光纤、太阳能领域应用,这些新领域的开发将锗行业推进了一个新的黄金发展期。目前,锗主要应用在太阳能电池、红外光学、光纤、pet催化剂、合金和医疗保健等领域。

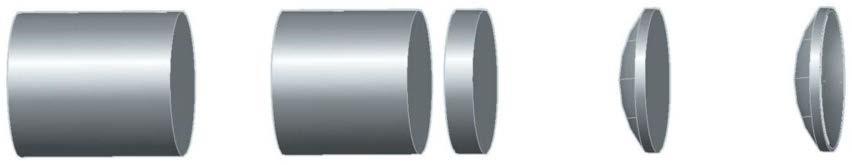

3.金属锗具有优良的红外光学特性和物理特性,是热像仪理想的窗口、透镜、棱镜及滤光片,大规模应用于侦查和警戒的夜视仪和热成像仪等领域,在红外光学领域具有不可替代的作用。一般锗镜头有凹凸两个球面,加工时,如图1所示,先将锗单晶棒切割一小段(锗平片),然后再将切下来的锗片进行铣磨,铣磨出两个凹凸球面。在这个过程中将产生大量的锗油泥,大量锗油泥的回收利用占据锗镜片成本的25-30%,而且一块镜片需要远超镜片厚度的锗单晶来进行加工,锗单晶的利用率低,生产效率低下。

技术实现要素:

4.本发明提供一种锗镜片加工设备及加工方法,提高锗单晶的利用率,降低加工过程中产生的锗油泥,降低生产成本。

5.为解决上述技术问题,本发明所采用的技术方案如下:

6.一种锗镜片加工设备,包括支撑架、固定件、第一驱动块、第二驱动块、丝杆、刻度轮盘、第一电机、夹具、第二电机、球面刀片、第三电机和减速机;

7.支撑架上设有两层支撑台、分别为上层支撑台和下层支撑台,上层支撑台位于下层支撑台的正上方;

8.固定件、第一驱动块和第二驱动块在上层支撑台上沿同一方向依次设置;第一驱动块底部的上层支撑台上设有第一导轨,第一导轨为直线状,第一驱动块滑动配合在第一导轨上;固定件连接在上层支撑台上,丝杆一端连接刻度轮盘,丝杆另一端依次穿过固定件和第一驱动块,丝杆与固定件和第一驱动块之间均为螺纹配合,旋转刻度轮盘可驱动第一驱动块沿第一导轨滑动;第一电机安装在第一驱动块上,夹具安装在第一电机转轴的端部;刻度轮盘上设有沿周边设置的角度刻度值,固定件上设有刻度指针;

9.第二电机安装在第二驱动块上,球面刀片安装在第二电机转轴的端部,球面刀片的凸面向外;第三电机和减速机相连、且均安装在下层支撑台上,减速机的转轴穿过上层支撑台与第二驱动块连接,减速机可驱动第二驱动块做弧线运动。

10.球面刀片背着第二电机的一面是外,与第二电机相邻的一面为内。

11.上述刻度轮盘上设有角度刻度值(0~360

°

),固定件上设有刻度指针,这样可准确获知刻度轮盘的旋转角度,进而精确控制第一电机的位置。

12.为了提高控制的精确性,第二驱动块底部的上层支撑台上设有第二导轨,第二导轨为弧线状,第二驱动块滑动配合在第二导轨上、并可沿第二导轨做弧线运动。这样可提高运行的稳定性和精确性。

13.为了便于驱动,第二驱动块底部设有垫块,垫块固定连接在上层支撑台上,减速机的转轴依次穿过上层支撑台和垫块与第二驱动块连接。这样可减薄第二驱动块的厚度,减少驱动动力。

14.当采用设有垫块的方案时,优选,垫块上设有第二导轨,第二导轨为弧线状,第二驱动块滑动配合在第二导轨上、并可沿第二导轨做弧线运动。

15.为便于读数,刻度指针固定在固定件顶部中间位置。这样方便角度观察。

16.上述第三电机为正反转电机。也即,既可正转,也可反转,直接购买可正反转的现有市售的电机即可。

17.上述第二电机转轴和第一电机转轴相向设置,也即第二电机转轴是面向第一电机转轴的,但并不特指二者转轴需要同轴心设置。

18.为了提高切割的精准度,上述第二电机转轴和第一电机转轴的轴心高度相等。

19.上述减速机的转轴与第二驱动块固定连接。减速机的转轴旋转,进而带动第二驱动块做弧线运动。

20.上述球面刀片为球面的锅盖状,球面刀片通过安装轴安装在第二电机转轴的端部,安装轴一端与球面刀片凹面中心连接、另一端连接第二电机转轴,安装轴在第二电机转轴上的位置可调。

21.作为其中一种具体的实现方案,安装轴一端与球面刀片凹面中心连接、另一端设有连接环,连接环套在第二电机转轴上、并通过同时穿过连接环套和第二电机转轴的螺栓或销轴固定。

22.为了方便使用,上述设备还包括接料盒,接料盒内设有缓冲液或缓冲棉,接料盒置于夹具下方的上层支撑台上,接料盒位置灵活可调,设备运行时,将接料盒置于晶棒自由端的正下方,使得切割下来的晶片可正好落在接料盒中,接料盒中缓冲液或缓冲棉的设置,减免了晶片的磕碰损伤,为了最大程度减少损伤,可将切割下来的晶片及时从接料盒中取走。缓冲液也是水等。

23.利用上述锗镜片加工设备加工,加工锗镜片的方法,包括依次相接的如下步骤:

24.1)在晶棒的一端用ab胶粘上一块和晶棒直径基本一致的石墨块,再将粘好的晶棒和石墨一起放入滚圆机进行滚圆,保证石墨块和晶棒轴心一致;

25.2)将粘石墨块一端放入与第一电机相连的夹具、夹紧;

26.3)目标镜片两侧面的球面半径分别为r1和r2,球面刀片的球面半径等于r1和r2中较大的一个,且球面刀片的有效半径d>r,其中,r为晶棒的半径;

27.4)调整球面刀片的安装位置,使球面刀片球面凹面中心到减速机轴心和第二电机轴心的交点距离等于r1和r2中较大的一个,将球面刀片固定紧;

28.5)旋转刻度轮盘调整晶棒的位置,使球面刀片旋转切割的初始位置为晶棒的目标切割位置,也即球面刀片边缘的刀刃对准晶棒的起始切割点;一根晶棒的首次切割的边缘

厚度为0,这样可进一步减少锗泥的产生,提高锗的回收利用率,之后的切割的边缘厚度根据订单的厚度确定,直至晶棒被切割完毕;

29.6)启动第一电机、第二电机、第三电机和减速机,开始切割,第一电机转轴和第二电机转轴的旋转方向相反,减速机可驱动球面刀片做指向晶棒圆心的弧线运动,当刀片边缘达到晶棒圆心位置时,第三电机和减速机停止,当晶片被切下时,停止第一电机和第二电机,并将第三电机和减速机反向旋转,使得球面刀片退回到旋转切割的初始位置;

30.7)重复步骤5)-6)完成整根晶棒的切割,将得到的晶片精细加工至目标尺寸,完成晶片加工。

31.为了确保加工质量,上述步骤3)中,球面刀片的球面半径等于r1和r2中较大的一个加上2~3mm,步骤4)中,调整球面刀片球面凹面中心到减速机轴心和第二电机轴心的交点距离等于r1和r2中较大的一个加上2~3mm,这也可留有一定的加工余量,以提高良率。

32.上述步骤3)中,球面刀片的有效半径,指球面刀片的边缘到安装轴之间的距离。

33.步骤6)中,减速机可驱动第二驱动块做弧线运动,第二电机设在第二驱动块上,球面刀片设在第二电机上,因此,减速机在驱动第二驱动块做弧线运动的过程中,也在带动球面刀片做弧线运动,进而实现对晶棒径向的切割。

34.上述步骤6)中,第一电机的转速为30~50r/min,第二电机的转速为600~1000r/min,减速机驱动球面刀片弧线运动的角速度为3~5

°

/min。

35.本发明未提及的技术均参照现有技术。

36.本发明锗镜片加工设备,成本低,所需部件简单,来源广,易于组装;实现了锗单晶棒的弧面切割,提高了锗单晶棒的利用率;完成一个客户订单需要更少的单晶棒,加快了订单的流转,提升了生产效率;方便了锗镜片的精加工,提高了加工效率,减少了锗油泥的产生,使锗油泥的量降低到原来的20-30%。

附图说明

37.图1为现有锗镜片的加工示意图;

38.图2为本发明锗镜片加工设备立面图;

39.图3为本发明锗镜片加工设备俯视图;

40.图4为本发明锗镜片的加工示意图;

41.图5为目标锗镜片的示意图;

42.图6为实施例中订单要求的目标镜片的示意图;

43.图中,1为支撑架,11为上层支撑台,12为下层支撑台,2为固定件,3为第一驱动块,4为第二驱动块,5为丝杆,6为刻度轮盘,7为第一电机,8为夹具,9为第二电机,10为球面刀片,11为第三电机,12为减速机,13为晶棒,14为垫块。

具体实施方式

44.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

45.实施例1

46.如图2-3所示,一种锗镜片加工设备,包括支撑架、固定件、第一驱动块、第二驱动

块、丝杆、刻度轮盘、第一电机、夹具、第二电机、球面刀片、第三电机和减速机;

47.支撑架上设有两层支撑台、分别为上层支撑台和下层支撑台,上层支撑台位于下层支撑台的正上方;

48.固定件、第一驱动块和第二驱动块在上层支撑台上沿同一方向依次设置;第一驱动块底部的上层支撑台上设有第一导轨,第一导轨为直线状,第一驱动块滑动配合在第一导轨上;固定件连接在上层支撑台上,丝杆一端连接刻度轮盘,丝杆另一端依次穿过固定件和第一驱动块,丝杆与固定件和第一驱动块之间均为螺纹配合,旋转刻度轮盘可驱动第一驱动块沿第一导轨滑动;第一电机安装在第一驱动块上,夹具安装在第一电机转轴的端部;刻度轮盘上设有沿周边设置的角度刻度值,固定件上设有刻度指针;

49.第二电机安装在第二驱动块上,球面刀片安装在第二电机转轴的端部,球面刀片的凸面向外;第三电机和减速机相连、且均安装在下层支撑台上,减速机的转轴穿过上层支撑台与第二驱动块连接,减速机可驱动第二驱动块做弧线运动。

50.上述刻度轮盘上设有角度刻度值(0~360

°

),固定件上设有刻度指针,这样可准确获知刻度轮盘的旋转角度,进而精确控制第一电机的位置。

51.订单要求的目标镜片的参数如图6所示,加工过程如下:

52.1)选取一根直径62mm的晶棒,在晶棒的一端用ab胶粘上一块直径为62mm的圆柱形石墨块,再将粘好的晶棒和石墨一起放入滚圆机进行滚圆到直径60.4mm,保证石墨块和晶棒轴心一致;

53.2)将滚圆后的晶棒粘石墨块的一端放入与第一电机相连的夹具、夹紧;

54.3)按照客户的订单要求更换合适的球面刀片,球面刀片的球面半径为68mm,刀片有效半径d为32mm;

55.4)调整球面刀片的安装位置,使球面刀片球面到减速机轴心和第二电机轴心的交点距离等于球面半径68mm,将球面刀片固定紧;

56.5)对刀:旋转刻度轮盘调整晶棒的位置,使球面刀片旋转切割的初始位置为晶棒的目标切割位置,如图4所示,一根晶棒的首次切割的边缘厚度为0,之后的切割的边缘厚度根据订单的厚度确定;

57.6)开启第一电机,使晶棒旋转,转速在40r/min,再开启第二电机,使球面刀片旋转,转速在600r/min,第一电机转轴和第二电机转轴的旋转方向相反;开启第三电机和减速机,使球面刀片以减速机的轴为转动中心,以3

°

/min的角速度向晶棒中心进行切割;当刀片边缘达到晶棒圆心位置时,第三电机和减速机停止,当晶片被切下时,停止第一电机和第二电机,并将第三电机和减速机反向旋转,使得球面刀片退回到旋转切割的初始位置;

58.7)旋转刻度轮盘,将晶棒向前推进距离6.5mm,重复进行步骤5)-6),如此循环,完成整根晶棒的切割;如此循环,完成所需量的晶棒的切割,并将得到的晶片精细加工至如图6所示的目标尺寸。

59.以下数据为发明人各加工300片晶片的平均数据:

60.经计量,采用本例方法,需要先切割中心厚度约6.5mm的晶片,重量96g,精细加工至如图6所示的目标尺寸,加工一片镜片,产生锗泥27g;一根长度为100mm的晶棒,可加工15片镜片;

61.采用按照如图1所示的现有方式加工,需要先切割厚度约12.5mm的锗平片,重量

187g,铣磨出镜片两侧的凹凸面,精细加工至如图6所示的目标尺寸,加工一片镜片,产生锗泥116.6g;一根长度为100mm的晶棒,可加工8片镜片;

62.本例与如图1所示的现有方式相比,单晶利用率提高12.5/6.5-1=92.3%,锗泥减少为原来的27/116.6=23.2%,订单净利润由原来的12%提升到25%,经济效益显著;每加工一片节省时间23min。

63.实施例2

64.在实施例1的基础上,进一步作了如下改进:为了提高控制的精确性,第二驱动块底部的上层支撑台上设有第二导轨,第二导轨为弧线状,第二驱动块滑动配合在第二导轨上、并可沿第二导轨做弧线运动。这样可提高运行的稳定性和精确性。

65.实施例3

66.在实施例1的基础上,进一步作了如下改进:为了便于驱动,第二驱动块底部设有垫块,垫块固定连接在上层支撑台上,减速机的转轴依次穿过上层支撑台和垫块与第二驱动块连接。这样可减薄第二驱动块的厚度,减少驱动动力。当采用设有垫块的方案时,垫块上设有第二导轨,第二导轨为弧线状,第二驱动块滑动配合在第二导轨上、并可沿第二导轨做弧线运动。

67.实施例4

68.在实施例2或3的基础上,进一步作了如下改进:为便于读数,刻度指针固定在固定件顶部中间位置,这样方便角度观察;第三电机为正反转电机;第二电机转轴和第一电机转轴相向设置;第二电机转轴和第一电机转轴的轴心高度相等。减速机的转轴与第二驱动块固定连接。减速机的转轴旋转,进而带动第二驱动块做弧线运动。

69.实施例5

70.在实施例4的基础上,进一步作了如下改进:球面刀片为球面的锅盖状,球面刀片通过安装轴安装在第二电机转轴的端部,安装轴一端与球面刀片凹面中心连接、另一端连接第二电机转轴,安装轴在第二电机转轴上的位置可调。安装轴一端与球面刀片凹面中心连接、另一端设有连接环,连接环套在第二电机转轴上、并通过同时穿过连接环套和第二电机转轴的螺栓或销轴固定。

71.实施例6

72.在实施例5的基础上,进一步作了如下改进:为了方便使用,上述设备还包括接料盒,接料盒内设有缓冲液(水)或缓冲棉,接料盒置于晶棒下方的上层支撑台上,接料盒位置灵活可调,设备运行时,将接料盒置于晶棒自由端的正下方,使得切割下来的晶片可正好落在接料盒中,接料盒中缓冲液或缓冲棉的设置,减免了晶片的磕碰损伤,为了最大程度减少损伤,可将切割下来的晶片及时从接料盒中取走。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1