一种支护钢模板成型制作加工机械的制作方法

1.本发明涉及支护模板加工技术领域,具体为一种支护钢模板成型制作加工机械。

背景技术:

2.支护钢模板是使混凝土构件按几何尺寸成型的模型板,主要根据具体施工环境要求,选择形状合适的钢模板,将多块钢模板进行组合拼装,拼装完成后往其搭建好的体系内部浇筑入混凝土,混凝土成型后,将所用到的钢模板一一拆除。

3.钢模板搭建成的结构体系能保证混凝土构件的形状、位置、尺寸的准确性,具有足够的强度、刚度和稳定性,装拆方便,能多次周转使用,且接缝严密不漏浆。在不同的工程规模、结构形式以及施工工艺上,钢模板可以实施多种形式的拼装、滑模、整体吊装等形式的加工组合,能有效满足施工要求,且组合钢模板的接缝比较严密,刚度大,不会轻易发生变形,因此钢模板被广泛应用于支护结构体系中。

4.钢模板在投入建筑工程领域使用之前,需要进行钢板零部件的组合焊接,根据各施工环境的不同,要求使用的钢模板形状也各异,在常用的须有棱角的混凝土浇筑成型的施工环境中,w形钢板与v形钢板组合焊接成型的钢模板被广泛运用。对此特殊形状,现有生产技术多依靠人工进行夹持定位焊接,多个v型钢板焊接在一块w型钢板上,焊接的角度难以对准,存在焊接偏移,焊接后影响后期使用效果;多个v型钢板之间的间距无法保持一致,且目前焊接过程中不是连续的将多个v型钢板排布在一起,导致后期焊接过程不连续,焊接效率低下;人工进行定位夹持所造成的误差极大,影响产品合格率,由于是大件物品,一旦一处定位有偏差,就会使得整块钢模板作废,进而造成极大的成本浪费;同时,长时间的焊接工作环境对工人身体健康有很大影响,稍微防护不当,激光就会对眼睛造成伤害,焊接时产生的高温碎屑四溅也会对裸露出的身体部位造成烫伤。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种支护钢模板成型制作加工机械。

6.一种支护钢模板成型制作加工机械,包括置物进给机构、定位输送机构与钢板焊接台,所述置物进给机构右端固定安装有定位输送机构,定位输送机构右端固定安装有钢板焊接台。

7.优选技术方案一:所述置物进给机构包括l形定位架、分隔推送组件、定位滑台、定位挡板、限位弹簧、电动伸缩杆、定位导向管、伸缩弹簧与球体,l形定位架下端固定安装有分隔推送组件,l形定位架右端固定安装有定位滑台,定位滑台上滑动连接有定位挡板,定位挡板与l形定位架之间固定安装有限位弹簧,l形固定板右端且位于限位弹簧前后两侧对称固定安装有电动伸缩杆,电动伸缩杆右端固定安装有定位导向管,定位滑台上端且位于定位挡板右侧开设有三个圆筒槽,三个圆筒槽内均固定连接有伸缩弹簧,伸缩弹簧上端固定安装有球体。

8.优选技术方案二:所述定位输送机构包括工作台、链轮轴、配合链带、一号电机、导

向件与夹紧运输机,定位滑台右端固定安装有工作台,工作台左右对称转动连接有链轮轴,左右两侧的链轮轴通过配合链带传动连接,工作台前端通过电机座固定安装有一号电机,一号电机输出轴通过联轴器与左侧的链轮轴固定连接,工作台上且位于配合链带前后两侧均固定安装有导向件,工作台后端固定连接有夹紧运输装置。

9.优选技术方案三:所述钢板焊接台包括气垫导轨、滑行器与w形焊接台,工作台右端固定安装有气垫导轨,气垫导轨上以滑动配合的方式连接有滑行器,滑行器上端固定连接有w形焊接台。

10.优选技术方案四:所述分隔推送组件包括一号定位板、一号电动伸缩件、二号定位板、t形滑块、二号电动伸缩件与分隔板,l形定位架下端固定安装有一号定位板,一号定位板右端固定安装有一号电动伸缩件,一号电动伸缩件右端固定安装有二号定位板,二号定位板上端固定连接有t形滑块,t形滑块与l形固定板以滑动配合的方式连接,二号定位板下端固定安装有二号电动伸缩件,二号电动伸缩件下端固定安装有分隔板。

11.优选技术方案五:所述夹紧运输机包括连接件、机械手臂、定位长板件、双向螺纹杆、二号电动机、固定夹紧器、滑移夹紧器与挡位块,工作台后端固定安装有连接件,连接件后端固定连接有机械手臂,机械手臂下端固定连接有定位长板件,定位长板件中部开设有螺纹通孔,螺纹通孔内转动连接有双向螺纹杆,双向螺纹杆左右两侧开设有旋向相反的螺旋凹槽,定位长板件右端通过电机座固定安装有二号电机,二号电机输出轴通过联轴器与双向螺纹杆固定连接,定位长板件下端均匀固定安装有固定夹紧器,定位长板件上且位于固定夹紧器之间对称开设有方形凹槽,方形凹槽内以滑动配合的方式连接有滑移夹紧器,定位长板件下端且位于滑移夹紧器与固定夹紧器之间均固定安装有挡位块,远离机械手臂的挡位块与相邻的固定夹紧器之间的距离小于靠近机械手臂的挡位块与相邻的固定夹紧器之间的距离,双向螺纹杆左右两侧均以螺纹连接的方式与滑移夹紧器相连接。

12.优选技术方案六:所述固定夹紧器包括人字形固定架、方形固定块、半圆组件、圆柱杆、爪夹、连接弹簧、异性电磁柱与夹紧块,定位长板件下端均匀固定安装有人字形固定架,人字形固定架下端前后对称固定连接有方形固定块,方形固定块内开设有扇形凹槽,方形固定块下端前后对称固定安装有半圆组件,半圆组件之间转动连接有圆柱杆,圆柱杆上左右对称铰接有爪夹,左右对称的爪夹上侧相对端面固定连接有连接弹簧,左右对称的爪夹下侧相对端面均固定安装有异性电磁柱,左右相对的异性电磁柱通电后的磁性相反,左右对称的爪夹下侧相对端面且位于异性电磁柱上侧均固定安装有夹紧块,所述滑移夹紧器的结构与人字形固定架的结构相同,仅滑移夹紧器的长度大于固定夹紧器的长度。

13.优选技术方案七:所述定位导向管中部开设有润滑油槽,定位导向管外端面均匀滚动连接有滚珠,定位导向管左侧上端开设有注油通孔,注油通孔内以螺纹连接的方式连接有橡胶塞,滚珠的直径大于定位导向管的壁厚。

14.优选技术方案八:所述配合链带的截面形状配合v形钢板设置呈v形,配合链带表面固定安装有橡胶带,橡胶带表面粗糙。

15.本发明具备以下有益效果:1、本发明提供的一种支护钢模板成型制作加工机械,通过置物进给机构、定位输送机构与钢板焊接台等机械的配合使用,使得工人在此加工过程中只需参与放置钢材即可,无需工人进行手工定位夹持与焊接,有效解决了焊接的角度难以对准,存在焊接偏移的情况,通过对机器的定位设置使得多个v型钢板之间的间距能够

保持一致,实现连续的将多个v型钢板排布在一起,保证了后期焊接过程连续,提高了焊接效率的同时减少了人工失误造成的浪费,也节省了大量的人力,避免了高温焊接对工人身体健康造成的影响。

16.2、本发明设置的置物进给机构,通过定位导向管的结构设计,使得v形钢板在其表面滑动时带动定位导向管上的滚珠转动将润滑油带到两者接触表面,从而减小了v形钢板与定位导向管接触面的摩擦力,让v形钢板能够顺利地沿着定位导向管的路径滑动。

17.3、本发明设置的定位输送机构,通过挡位块的固定位置设置,使得双向螺纹杆在转动带动左右两侧的滑移夹紧器进行相向运动或反向运动时,能够通过挡位块的限位作用,准确停留在设置的合适位置。

18.4、本发明设置的定位输送机构,通过在配合链带外圈设置有表面粗糙的v形橡胶带,使得橡胶带在增大与v形钢板间摩擦力,维持v形钢板相对配合链带稳定静止的同时,不会对v形钢板接触面造成磨损。

附图说明

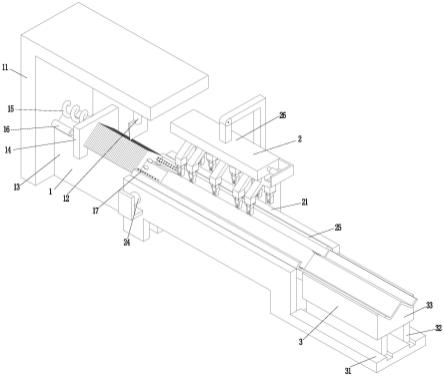

19.图1为本发明的主视立体结构示意图。

20.图2为本发明的主视位置剖视图。

21.图3为本发明的图2中a-a方向的剖视图。

22.图4为本发明的图2中b-b方向的剖视图。

23.图5为本发明的图2中m处的放大图。

24.图6为本发明的定位导向管主视位置的局部剖视图。

25.图7为本发明的v形钢板与w形钢板焊接成型的钢模板立体结构示意图。

26.图中:1、置物进给机构;11、l形定位架;12、分隔推送组件;121、一号定位板;122、一号电动伸缩件;123、二号定位板;124、t形滑块;125、二号电动伸缩件;126、分隔板;13、定位滑台;14、定位挡板;15、限位弹簧;16、电动伸缩杆;17、定位导向管;171、滚珠;172、橡胶塞;18、伸缩弹簧;19、球体;2、定位输送机构;21、工作台;22、链轮轴;23、配合链带;24、一号电机;25、导向件;26、夹紧运输机;261、连接件;262、机械手臂;263、定位长板件;264、双向螺纹杆;265、二号电机;266、固定夹紧器;2661、人字形固定架;2662、方形固定块;2663、半圆组件;2664、圆柱杆;2665、爪夹;2666、连接弹簧;2667、异性电磁柱;2668、夹紧块;267、滑移夹紧器;268、挡位块;27、橡胶带;3、钢板焊接台;31、气垫导轨;32、滑行器;33、w形焊接台。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.参阅图1,一种支护钢模板成型制作加工机械,包括置物进给机构1、定位输送机构2与钢板焊接台3,所述置物进给机构1右端固定安装有定位输送机构2,定位输送机构2右端固定安装有钢板焊接台3。

29.参阅图1与图2,所述置物进给机构1包括l形定位架11、分隔推送组件12、定位滑台13、定位挡板14、限位弹簧15、电动伸缩杆16、定位导向管17、伸缩弹簧18与球体19,l形定位架11下端固定安装有分隔推送组件12,l形定位架11的竖直段右侧壁固定安装有定位滑台13,定位滑台13上滑动连接有定位挡板14,定位挡板14与l形定位架11之间固定安装有限位弹簧15,l形定位架11的竖直段右侧壁且位于限位弹簧15前后两侧对称固定安装有电动伸缩杆16,电动伸缩杆16右端固定安装有定位导向管17,定位滑台13上端且位于定位挡板14右侧开设有三个圆筒槽,三个圆筒槽内均固定连接有伸缩弹簧18,伸缩弹簧18上端固定安装有球体19;开始工作前,电动伸缩杆16处于收缩位置,工人将一定数目的v形钢板紧靠着定位挡板14放置在球体19与定位挡板14之间的定位滑台13上,通过电动伸缩杆16带动定位导向管17穿过定位挡板14与v形钢板上的通孔延伸至球体19右侧,此时分隔推送组件12开始插入并分开最右端的v形钢板,在定位导向管17的支撑导向下,分隔推送组件12水平向右推动v形钢板挤压球体19,使球体19向下移动,最右端的v形钢板移开后,球体19在伸缩弹簧18的反作用力下回复至初始状态,限位弹簧15带动定位挡板14对定位滑台13上的v形钢板进行挤压,使最右侧v形钢板右端与球体19左端紧贴,从而准备进行下一组推送任务,分隔推送组件12间隔进行推送运动。

30.参阅图1与图2,所述定位输送机构2包括工作台21、链轮轴22、配合链带23、一号电机24、导向件25与夹紧运输机26,定位滑台13右端固定安装有工作台21,工作台21左右对称转动连接有链轮轴22,左右两侧的链轮轴22通过配合链带23传动连接,工作台21前端通过电机座固定安装有一号电机24,一号电机24输出轴通过联轴器与左侧的链轮轴22固定连接,工作台21上且位于配合链带23前后两侧均固定安装有导向件25,工作台21后端固定连接有夹紧运输机26;被分隔推送组件12间隔推送至配合链带23上的v形钢板随着配合链带23匀速运动,在配合链带23上均匀分布,通过导向件25对v形钢板起到维稳导向作用,链轮轴22运转一定时间后停止,此时配合链带23上均匀分布着五块v形钢板,同时夹紧运输机26开始下移自动调整位置抓紧v形钢板后带着v形钢板右水平移动离开工作台21位置,此后链轮轴22在一号电机24的带动下再次运转,此过程交替进行。

31.参阅图1和图7,所述钢板焊接台3包括气垫导轨31、滑行器32与w形焊接台33,工作台21右端固定安装有气垫导轨31,气垫导轨31上以滑动配合的方式连接有滑行器32,滑行器32上端固定连接有w形焊接台33;工人在夹紧运输机26运动前将w形钢板摆放在w形焊接台33上,当夹紧运输机26将v形钢板平稳放置在w形钢板上时,焊接机器人开始进行焊接工作,焊接结束后,滑行器32在气垫导轨31上向右运动,将焊接好的成品运输到下一环节进行合格验收检测。

32.参阅图2与图3,所述分隔推送组件12包括一号定位板121、一号电动伸缩件122、二号定位板123、t形滑块124、二号电动伸缩件125与分隔板126,l形定位架11下端固定安装有一号定位板121,一号定位板121右端固定安装有一号电动伸缩件122,一号电动伸缩件122右端固定安装有二号定位板123,二号定位板123上端固定连接有t形滑块124,t形滑块124与l形定位架11以滑动配合的方式连接,二号定位板123下端固定安装有二号电动伸缩件125,二号电动伸缩件125下端固定安装有分隔板126;通过一号电动伸缩件122带动二号定位板123向右移动,直至二号定位板123移动至设定的合适位置,此时通过二号电动伸缩件125带动分隔板126向下移动,直至分隔板126能准确插入到最右侧两块v形钢板之间,此时

一号电动伸缩件122继续带动二号定位板123向右移动,使得分隔板126向右移动,将v形钢板向右推送,使v形钢板与定位导向管17之间相脱离,最终v形钢板进入配合链带23。

33.参阅图2与图4,所述夹紧运输机26包括连接件261、机械手臂262、定位长板件263、双向螺纹杆264、二号电机265、固定夹紧器266、滑移夹紧器267与挡位块268,工作台21后端固定安装有连接件261,连接件261后端固定连接有机械手臂262,机械手臂262下端固定连接有定位长板件263,定位长板件263中部开设有螺纹通孔,螺纹通孔内转动连接有双向螺纹杆264,双向螺纹杆264左右两侧开设有旋向相反的螺旋凹槽,定位长板件263右端通过电机座固定安装有二号电机265,二号电机265输出轴通过联轴器与双向螺纹杆264固定连接,定位长板件263下端均匀固定安装有固定夹紧器266,定位长板件263上且位于固定夹紧器266之间对称开设有方形凹槽,方形凹槽内以滑动配合的方式连接有滑移夹紧器267,定位长板件263下端且位于滑移夹紧器267与固定夹紧器266之间均固定安装有挡位块268,靠近定位长板件263两端的挡位块268与其相邻的固定夹紧器266之间的距离小于定位长板件263内侧的挡位块268与相邻的固定夹紧器266之间的距离,双向螺纹杆264左右两侧均以螺纹连接的方式与滑移夹紧器267相连接;固定夹紧器266在定位长板件263上的位置固定,双向螺纹杆264转动带动左右两侧的滑移夹紧器267进行相向运动或反向运动,在工作时,固定夹紧器266与滑移夹紧器267之间的初始位置调整为均匀分布,通过机械手臂262运动定位,带动定位长板件263移动至合适的位置后下移,使得固定夹紧器266和滑移夹紧器267均对v形钢板上的通孔进行夹紧,在双向螺纹杆264的正向转动下,左右两侧的滑移夹紧器267反向运动,直至滑移夹紧器267与靠近定位长板件263两端的挡位块268一端接触,此时滑移夹紧器267停止移动,通过机械手臂262再将定好位置的v形钢板移至w形钢板上稳定放置好等待焊接,此过程结束后,机械手臂262回到原位,滑移夹紧器267也再次在双向螺纹杆264反向转动下紧贴位于定位长板件263内侧的挡位块268的端面。

34.参阅图4与图5,所述固定夹紧器266包括人字形固定架2661、方形固定块2662、半圆组件2663、圆柱杆2664、爪夹2665、连接弹簧2666、异性电磁柱2667与夹紧块2668,定位长板件263下端均匀固定安装有人字形固定架2661,人字形固定架2661下端前后对称固定连接有方形固定块2662,方形固定块2662内开设有扇形凹槽,方形固定块2662下端前后对称固定安装有半圆组件2663,半圆组件2663之间转动连接有圆柱杆2664,圆柱杆2664上左右对称铰接有爪夹2665,左右对称的爪夹2665上侧相对端面固定连接有连接弹簧2666,左右对称的爪夹2665下侧相对端面均固定安装有异性电磁柱2667,左右相对的异性电磁柱2667通电后的磁性相反,左右对称的爪夹2665下侧相对端面且位于异性电磁柱2667上侧均固定安装有夹紧块2668,所述滑移夹紧器267的结构与固定夹紧器266的结构相同,仅滑移夹紧器267的长度大于固定夹紧器266的长度;通过连接弹簧2666使得初始的一对爪夹2665分开一定间距,工作时,通电使得异性电磁柱2667具有磁性从而相互紧密吸合,夹紧块2668也牢牢夹紧v形钢板板面,同时爪夹2665压紧上端连接着的连接弹簧2666,断电时,异性电磁柱2667失去磁力,在连接弹簧2666的作用下爪夹2665分开放下v形钢板。

35.参阅图3与图6,所述定位导向管17中部开设有润滑油槽,定位导向管17外端面均匀滚动连接有滚珠171,定位导向管17左侧上端开设有注油通孔,注油通孔内以螺纹连接的方式连接有橡胶塞172,滚珠171的直径大于定位导向管17的壁厚;在开始工作前旋出橡胶塞172,往注油通孔内注入润滑油,注入后再旋入橡胶塞172密封注油通孔,工作时,v形钢板

滑过定位导向管17表面带动滚珠171转动将润滑油带至接触面,使得v形钢板在定位导向管17上能够以更小的阻力稳定滑移。

36.参阅图2与图4,所述配合链带23的截面形状配合v形钢板设置呈v形,配合链带23表面固定安装有橡胶带27,橡胶带27表面粗糙;橡胶带27在增大与v形钢板间摩擦力使得v形钢板能够相对配合链带23稳定静止的同时不会对v形钢板接触面造成磨损。

37.具体工作时:工人将v形钢板摆放在定位滑台13上,同时将w形钢板摆放在w形焊接台33上,启动电源,分隔推送组件12开始按设定好的参数对v形钢板进行分离推送,被推送到配合链带23上的v形钢板与匀速传动的配合链带23相对静止,直到配合链带23上均匀排列有五块v形钢板时间歇停止运动,此时夹紧运输机26开始移动夹紧v形钢板并运送v形钢板水平向右移动,将v形钢板放置在w形钢板上的合适位置后等待焊接机器人将两者焊接,焊接好后夹紧运输机26件松开v形钢板,回到原位进行下一轮夹持工作,焊接好的成品被滑行器32沿气垫导轨31向右运动送至下一环节进行产品合格检验。

38.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1