具有自感知功能的变刚度减振器、减振方法及减振镗杆

1.本发明涉及变刚度减振器,尤其涉及一种具有自感知功能的变刚度减振器、变刚度减振器的减振方法及具有自感知功能的变刚度减振器的减振镗杆。

背景技术:

2.在机械加工领域中,很多零部件的加工精度都要求很严格,但是由于加工工具在加工过程中受到工件的反作用力而产生振动,从而无法保证工件的加工精度;例如,很多零部件都需要进行内孔加工,而在这些内孔加工中,深孔加工占有相当大的比例。镗削加工作为内孔加工的主要方式之一,它的主要作用是扩大加工孔的孔径,减小内孔表面粗糙度,提高加工精度。此外,镗孔加工还可以很好地纠正被加工孔轴线的偏斜度。在镗削加工中,由于镗杆处于悬臂状态导致镗杆的整体刚度较低,加工中镗杆振动现象明显。对于加工深度较大的孔,镗杆的悬伸长度更大,导致镗杆的刚度降低更加严重,甚至导致颤振的发生。镗削加工中如何实现减振一直以来是镗削加工中的研究重点。在现有技术中,一般采用将变刚度动力减振器置于加工工具上,例如镗杆;通过改变励磁线圈通电电流的大小来改变磁流变弹性体材料mre的刚度,进而改变变刚度减振器的固有频率,使之等于外界振动频率,实现宽频减振的目的;但是加工工具振动频率的测量一般是通过在加工工具的前端设置加速度传感器,利用加速度传感器收集的信号通过实时的计算转换为相应的振动信号,将加速度传感器置于加工工具上,影响工件的加工,且无法保证加速度传感器的使用寿命。

技术实现要素:

3.本发明需要解决的技术问题是:现有的加工工具振动频率的测量一般是通过在加工工具的前端设置加速度传感器,将加速度传感器置于加工工具上,影响工件的加工,且无法保证加速度传感器的使用寿命;进而提供一种具有自感知功能的变刚度减振器、变刚度减振器的减振方法及减振镗杆。

4.本发明为解决上述技术问题采用的技术方案是:

5.一种具有自感知功能的变刚度动力减振器,包括两块铁芯、两组励磁线圈、两组磁流变弹性体组件、两片石墨基弹性体、四片第一硅钢片和一个质量块;所述的铁芯与励磁线圈组成电磁铁,励磁线圈缠绕在铁芯上并通过一根电源线与电源连接;所述质量块的两侧各对称设置一块电磁铁和一组磁流变弹性体组件,所述的磁流变弹性体组件置于质量块与电磁铁之间,每组磁流变弹性体组件中设置一片石墨基弹性体和两片第一硅钢片,所述的石墨基弹性体处于两片第一硅钢片之间并与两片第一硅钢片形成传感器,所述的石墨基弹性体通过其两侧的第一硅钢片和电源线连接在电阻分压电路中;所述的每组磁流变弹性体组件包括若干片并排设置的磁流变弹性体薄片,所述的传感器置于相邻的两片磁流变弹性体薄片之间,处于首端的磁流变弹性体薄片与铁芯的一端固连,处于末端的磁流变弹性体薄片与质量块的一端固连。

6.一种具有自感知功能的变刚度动力减振器的减振方法,减振过程如下:

7.分别获得加工工具振动的主频率f

′

和变刚度动力减振器的固有频率f,当f

′

=f时,加工工具的振动达到最小;

8.获得加工工具振动的主频率f

′

:由于加工工具的振动,通过两片石墨基弹性体的电阻变化,获得短时傅里叶变换所需电压v

ave

,并根据短时傅里叶变换将测量的电压信号进行处理,获得加工工具振动的主频率f

′

;

9.获取变刚度动力减振器的固有频率f:变刚度动力减振器在磁场作用下,通过磁流变弹性体组件的有效剪切模量获得变刚度动力减振器的固有频率f。

10.一种具有自感知功能的变刚度动力减振器的减振镗杆,包括变刚度动力减振器和镗杆本体,所述的镗杆本体包括堵头、圆柱形杆体、套管和刀头,所述的堵头与圆柱形杆体分别螺接在套管的两端,并与套管之间形成放置变刚度动力减振器的容置空腔,所述的刀头安装在堵头远离套管的一端;所述变刚度动力减振器中的两个铁芯的两端分别开有外螺纹;所述变刚度动力减振器的两端通过铁芯上的外螺纹分别螺接在堵头与套管的连接端和圆柱形杆体与套管的连接端。

11.本发明与现有技术相比产生的有益效果是:

12.1、本发明中石墨基弹性体与处于其两侧的第一硅钢片作为用于感知加工工具振动的传感器,通过两片石墨基弹性体的电阻变化,获得短时傅里叶变换所需电压v

ave

,并根据短时傅里叶变换将测量的电压信号进行处理,获得加工工具振动的主频率f

′

;两块电磁铁、两组磁流变弹性体组件和一个质量块作为吸振器,变刚度动力减振器在磁场作用下,通过磁流变弹性体组件的有效剪切模量获得变刚度动力减振器的固有频率f,调节变刚度动力减振器的固有频率f,当f

′

=f时,加工工具的振动达到最小。

13.2、本发明将由石墨基弹性体和第一硅钢片组成的传感器安装在加工工具内,并与变刚度动力减振器结合在一起,可以有效测量变刚度动力减振器的固有频率。

14.3、本发明设置两个传感器,并均布在变刚度动力减振器的两侧,通过这样的设计可以获得两个输出电压,最终取平均值,提高加工工具振动主频率f

′

计算的准确性,从而通过调节变刚度动力减振器的固有频率f,使得加工工具振动最小。

15.4.本发明的变刚度动力减振器设计两组磁流变弹性体,由于具有更宽频率来吸收振动,所以变刚度效果好,且吸振器处于非悬臂状态,初始刚度更大。

附图说明

16.附图作为本技术的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。

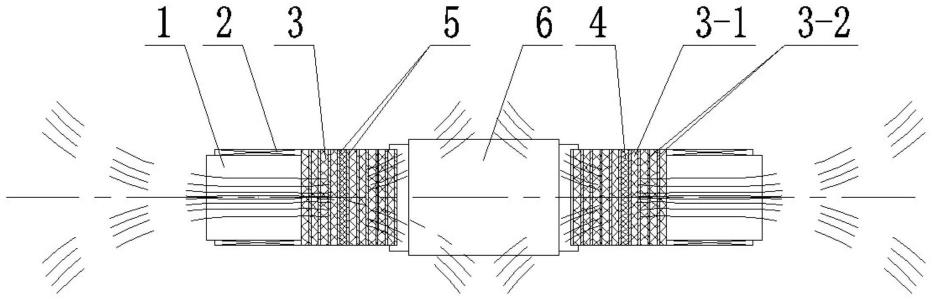

17.图1为本发明变刚度动力减振器的整体结构示意图;

18.图2为将变刚度动力减振器安装在减振镗杆内的结构示意图;

19.图3为减振镗杆本体的结构示意图;

20.图4为减振镗杆本体的外部结构示意图;

21.图5为电阻分压电路示意图。

22.图中:1-铁芯;2-励磁线圈;3-磁流变弹性体组件;3-1-磁流变弹性体薄片;3-2-第二硅钢片;4-石墨基弹性体;5-第一硅钢片;6-质量块;7-镗杆本体;7-1-堵头;7-2-圆柱形杆体;7-3-套管;7-4-刀头;7-5-容置空腔。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

24.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

26.参见图1所示,本技术实施例提供一种具有自感知功能的变刚度动力减振器,所述的变刚度动力减振器安装在加工工具中,用于实现加工工具在加工工件的过程中达到减振的目的,所述的变刚度动力减振器包括两块铁芯1、两组励磁线圈2、两组磁流变弹性体组件3、两片石墨基弹性体4、四片第一硅钢片5和一个质量块6;所述的铁芯1与励磁线圈2组成电磁铁,励磁线圈2缠绕在铁芯1上并通过一根电源线与电源连接;

27.所述质量块6的两侧对称设置一块电磁铁和一组磁流变弹性体组件3,即质量块6的一侧设置一块电磁铁和一组磁流变弹性体组件3,质量块6的另一侧也设置一块电磁铁和一组磁流变弹性体组件3,质量块6两侧的电磁铁和磁流变弹性体组件3对称设置;所述的磁流变弹性体组件3置于质量块6与电磁铁之间,每组磁流变弹性体组件3中设置一片石墨基弹性体4和两片第一硅钢片5,所述的石墨基弹性体4处于两片第一硅钢片5之间并与两片第一硅钢片5形成用于感知加工工具振动的传感器,所述的石墨基弹性体4通过其两侧的第一硅钢片5和电源线连接在电阻分压电路中,所述两块电磁铁分别通过一根电源线与电源连接。

28.所述的每组磁流变弹性体组件3包括若干片并排设置的磁流变弹性体薄片3-1,由石墨基弹性体4和两片第一硅钢片5组成的传感器置于相邻的两片磁流变弹性体薄片3-1之间,处于首端的磁流变弹性体薄片3-1与铁芯1的一端固连,处于末端的磁流变弹性体薄片3-1与质量块6的一端固连。

29.本实施例中,所述的质量块6、两块电磁铁与两组磁流变弹性体组件3构成变刚度动力减振器,所述的变刚度动力减振器的减振原理为:所述的磁流变弹性体组件3所采用的工作模式为剪切模式,即当电磁铁通电时,电磁铁周围的磁场如图1中虚线所示穿过磁流变弹性体组件3,磁流变弹性体组件3中的磁性粒子在外加磁场的作用下会发生磁化形成磁化颗粒,磁流变弹性体组件3其外加磁场方向与其内部磁化颗粒的成链方向一致,而磁流变弹性体组件3的受力方向与其内部的成链方向垂直,颗粒链受到剪切作用力,故当作用于磁流变弹性体组件3的外磁场的强度改变时,磁流变弹性体组件3的剪切模量也会跟着发生改变,因而磁流变弹性体组件3在剪切方向上的剪切刚度随之发生改变,剪切刚度改变,变刚度动力吸振器的固有频率将随之改变。这样,通过改变作用在磁流变弹性体组件3上的外磁场的强度便可控制变刚度动力吸振器的固有频率,从而实现吸振器频率对主系统的外界激

励频率的跟踪。

30.本实施例中,所述的励磁线圈2在通电的情况下产生磁场,磁场穿过与其临近的磁流变弹性体组件3,使得磁流变弹性体组件3产生磁流变效应。

31.本实施例中,所述的两片石墨基弹性体4与四片第一硅钢片5之间形成两个用于感知加工工具振动的传感器;所述的石墨基弹性体4实现传感器功能的原理为:当加工工具振动时,石墨基弹性体4受到振动力,即受到剪切力,石墨基弹性体4在剪切力的作用下其电阻会发生变化,由应变-电压的转换原理,石墨基弹性体4两侧的第一硅钢片5通过电阻分压电路测得石墨基弹性体4的电压,即石墨基弹性体电阻的变化得到输出电压,根据短时傅里叶变换将测量的电压信号进行处理,获得镗杆振动的主频率f

′

。

32.本实施例中,所述的磁流变弹性体薄片3-1是将励磁性颗粒在基体材料如橡胶基中固化形成的,而石墨基弹性体4是将石墨颗粒在基体材料如橡胶基中固化形成的。

33.在一种可能的实施例中,所述的每组磁流变弹性体组件3还包括若干片第二硅钢片3-2,相邻的两片磁流变弹性体薄片3-1之间设置一片第二硅钢片3-2,处于末端的磁流变弹性体薄片3-1与质量块6之间设置一片第二硅钢片3-2。

34.本实施例中,通过在磁流变弹性体组件3中增加多片第二硅钢片3-2,从而增强变刚度动力减振器的磁场的作用,使得磁流变弹性体薄片3-1的磁流变效应更加明显。

35.在一种可能的实施例中,所述的磁流变弹性体薄片3-1与第二硅钢片3-2之间通过粘结剂连接,所述的处于首端的磁流变弹性体薄片3-1与铁芯1之间通过粘结剂连接,所述的磁流变弹性体薄片3-1与传感器两端的第一硅钢片5之间通过粘结剂连接;所述的石墨基弹性体4和两片第一硅钢片5之间通过粘结剂连接。

36.本实施例中,由于变刚度动力减振器的固有频率f与磁流变弹性体组件3的厚度或者说长度和磁流变弹性体组件3未在磁场作用下的剪切模量有关,因此将磁流变弹性体组件3设计成由多片第二硅钢片3-2和多片磁流变弹性体薄片3-1通过胶黏剂粘接的形式,可以通过增加或减少磁流变弹性体薄片3-1与第二硅钢片3-2的数量来改变变刚度动力减振器的厚度或者说长度,从而改变变刚度动力减振器的初始固有频率来满足不同加工场景的需要。

37.在一种可能的实施例中,所述质量块6的两端各开有一个螺纹槽,所述每组磁流变弹性体组件3处于尾端的磁流变弹性体薄片3-1上开有外螺纹,所述的每组磁流变弹性体组件3螺接在质量块6上。

38.本实施例中,由于变刚度动力减振器的固有频率f与质量块6的质量有关,质量块6的质量越大,变刚度动力减振器的固有频率f越小,反之,变刚度动力减振器的固有频率f越大,因此,在不同的工况下,也可以选择改变质量块6的质量来改变变刚度动力减振器的固有频率f;所述的质量块6与磁流变弹性体组件3之间设计成螺接的连接方式,方便质量块6的更换。

39.一种具有自感知功能的变刚度动力减振器的减振方法,具体减振过程如下:分别获得加工工具振动的主频率f

′

和变刚度动力减振器的固有频率f,当f

′

=f时,加工工具的振动达到最小;

40.获得加工工具振动的主频率f

′

:由于加工工具的振动,通过两片石墨基弹性体4的电阻变化,获得短时傅里叶变换所需电压v

ave

,并根据短时傅里叶变换将测量的电压信号进

行处理,获得加工工具振动的主频率f

′

;所述加工工具振动的主频率f

′

通过以下公式获得:

41.由于加工工具的振动,导致传感器中两片石墨基弹性体4在剪切力的作用下电阻发生变化,通过石墨基弹性体4两侧的第一硅钢片5测得两片石墨基弹性体4的电压,质量块6两侧的石墨基弹性体4的输出电压根据以下公式获得:

[0042][0043]

其中,rc为石墨基弹性体4的可变电阻,rm为用于调制灵敏度范围的测量电阻,v

in

表示输入电压,v

out

为石墨基弹性体4的输出电压;

[0044]

两片石墨基弹性体4所测得的输出电压分别为v

out1

、v

out2

,短时傅里叶变换所用电压为二者的平均值,即:

[0045][0046]

根据短时傅里叶变换将测量的电压信号进行处理,获得加工工具振动的主频率f

′

;

[0047]

获取变刚度动力减振器的固有频率f:变刚度动力减振器在磁场作用下,通过磁流变弹性体组件的有效剪切模量获得变刚度动力减振器的固有频率f;所述的变刚度动力减振器的固有频率f通过以下公式获得:

[0048]

每片磁流变弹性体的厚度为h,磁流变弹性体的总片数为n,则磁流变弹性体的总厚度为:

[0049]

h=n

·h[0050]

磁流变弹性体的有效剪切模量为:

[0051]g有效

=g

初始

+g

变化

[0052]

其中:g

初始

为非磁场作用下磁流变弹性体的剪切模量;g

变化

为在磁场作用下磁流变弹性体的剪切模量的变化量;

[0053]

磁流变弹性体的剪切刚度为:

[0054][0055]

将与g

有效

代入得:

[0056][0057]

其中,a为磁流变弹性体的有效剪切面积;

[0058]

减振器弹性元件的刚度即磁流变弹性体的剪切刚度为:

[0059]

k=mω2[0060]

所以减振器的固有角频率为:

[0061]

减振器的固有频率f为:

[0062]

参见图2、图3和图4所示,本技术实施例提供一种具有自感知功能的变刚度动力减振器的减振镗杆,所述的减振镗杆包括变刚度动力减振器和镗杆本体7,所述的镗杆本体7

包括堵头7-1、圆柱形杆体7-2、套管7-3和刀头7-4,所述的堵头7-1与圆柱形杆体7-2分别螺接在套管7-3的两端,并与套管7-3之间形成放置变刚度动力减振器的容置空腔7-5,所述的刀头7-4安装在堵头7-1远离套管7-3的一端;所述变刚度动力减振器中的两个铁芯1的两端分别开有外螺纹;所述变刚度动力减振器的两端通过铁芯1上的外螺纹分别螺接在堵头7-1与套管7-3的连接端和圆柱形杆体7-2与套管7-3的连接端。

[0063]

本实施例中,将变刚度动力减振器置于镗杆本体7前端的内部,即置于镗杆本体7的容置空腔7-5中,镗杆在加工工件的过程中,本技术中变刚度动力减振器置于镗杆本体的内部比以往置于镗杆本体的外部相比,不会与加工工件上的深孔发生干涉,本发明中的变刚度减振器与传感器在减小镗杆本体振动的同时又不会影响深孔加工的深度,增加了加工工件的精度。

[0064]

本实施例中,在镗削加工过程中,镗杆的振动方向主要为径向,即镗杆受力方向为径向,而内置在镗杆前端的变刚度动力减振器的受力方向也为径向,而置于镗杆内的传感器可以感知镗杆的振动,从而计算出镗杆本体的主频率f

′

,通过变刚度动力减振器计算出变刚度动力减振器的固有频率f,当f=f

′

时,镗杆本体的振动最小,工件加工的精度最高。

[0065]

本实施例中,利用本技术具有自感知功能的变刚度动力减振器的减振镗杆加工工件的具体过程如下:

[0066]

步骤1、将镗杆安装在数控车床上,采用工件旋转,刀具自动进给的方式进行深孔加工,测力仪安装在刀架上,并与各导线一起接入控制系统;

[0067]

步骤2、确定切削参数,对工件进行试切,测试镗杆自感知的输出电压与测力仪的力信号,感知到电压与力信号后进行正式加工;

[0068]

步骤3、加工参数选定,并输入确定程序后开始加工,并开启控制系统;

[0069]

步骤4、通过自感知的信号,计算出所需要对励磁线圈2供电电流的大小,这样,由改变作用在磁流变弹性体组件的磁场强度来控制变刚度动力吸振器的固有频率ω,来实现变刚度动力吸振器频率对主系统的外界激励频率的跟踪,从而实现宽频减振的目的。

[0070]

虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1