链锯导板及其制备方法与流程

1.本发明涉及电动链锯的领域,尤其涉及一种生产周期短,生产成本低的链锯导板及其制备方法。

背景技术:

2.链锯导板是在链锯中用来涨紧、支撑锯链并引导锯链沿一定方向运动的重要部件。

3.现有链锯导板主要有整体式和三合一两种。整体式链锯导板用整块材料根据导板的尺寸、形状要求铣削加工而成;三合一链锯导板由冲压或其他方式成形的两块侧板和一块中间夹板焊接或铆接而成。

4.例如:授权公告号为cn201030589y、授权公告号为cn202106428u、授权公告号为cn207402908的专利均公开了一种三合一=链锯导板,包含第一层板、夹板与第二层板,第一层板与第二层板可相对应,夹板夹设于第一层板与第二层板之间,夹板周缘内缩于第一层板与第二层板的周缘,而形成有一导沟,藉以装设锯链条。

5.但是整体式导板,需投入大量铣削设备,加工复杂,生产周期长,生产成本高,且整体式导板一般仅适合头部无导轮的导板。

6.而三合一链锯导板为了保证导板强度以及导沟宽度,三层板都需要一定厚度,从而导致链锯导板厚度厚,重量大,材料成本高;而且三层板的对齐焊接工艺复杂,制作成本高。

技术实现要素:

7.本发明所要解决的技术问题是提供一种成本较低,重量轻且强度可靠的链锯导板,同时提供了这种链锯导板的制备方法,工艺简单,质量控制稳定。

8.本发明解决上述技术问题所提供的技术方案为:链锯导板的制备方法,至少包括如下步骤:

9.步骤a:用一平整的金属板件切割制备分板胚体,所述分板胚体呈狭长状;

10.步骤b:将分板胚体设于凹模和凸模之间进行冲压,以在一侧形成延伸至尾端的凸台和延伸侧边的凹沿,在另一侧对应形成与凸台对应的凹槽和与凹沿对应的凸沿,从而制备得到分板;步骤c:将两分板镜像相对,两凸台的端面相对重合贴实,两凹沿形成延伸至侧边的间隙;

11.步骤d:将两凸台的端面点焊连接形成整体,两凹沿之间形成用于装设锯链条的导槽。

12.本发明解决上述技术问题所提供的优选的技术方案为:在步骤b和步骤c之间包括步骤f:对所述凹沿的边缘用高频淬火的方法进行局部淬硬。

13.本发明解决上述技术问题所提供的优选的技术方案为:在步骤a中,所述分板胚体的后段冲制贯穿两侧面的长条的定位槽;步骤b后,所述定位槽位于所述凸台和凹槽所在

处,所述定位槽用于链锯导板的装配。

14.本发明解决上述技术问题所提供的优选的技术方案为:在步骤a中,所述分板胚体的前段冲制贯穿两侧面的配合孔;步骤b后,所述配合孔位于所述凹沿和凸沿所在处,所述配合孔用于安装设置导向轮轴。

15.本发明解决上述技术问题所提供的优选的技术方案为:在步骤c包括:

16.将第一分板以凸台朝上的方向放置;

17.将导向轮轴插入第一分板的配合孔,将导向轮套设在导向轮轴上侧;

18.将第二分板对应覆于第一分板的上方,且导向轮轴穿过第二分板的配合孔。

19.本发明解决上述技术问题所提供的另一技术方案为:链锯导板,包括两平行且对称设置分板;

20.所述分板由金属板件一体冲压形成凹凸体和平整体,所述平整体至少包绕凹凸体的除尾端之外的其他周缘;

21.所述平整体包括第一内表面和第一外表面,所述凹凸体包括第二内表面和第二外表面;

22.所述第二内表面凸出于所述第一内表面,所述第二外表面内凹于所述第一外表面,以在分板的一侧形成凸台和延伸侧边的凹沿,在另一侧对应形成与凸台对应的凹槽和与凹沿对应的凸沿;

23.两分板的第二内表面相对重合贴实并焊接,两分板的的第一内表面间隙相对形成延伸至外沿的导槽,所述导槽用于装设锯链条。

24.本发明解决上述技术问题所提供的另一技术方案的优选为:所述分板的平整体的前端之间形成用于设置导轮的容纳空间,装设所述锯链条时,所述锯链条沿导槽从后向前绕过导轮折回。

25.本发明解决上述技术问题所提供的另一技术方案的优选为:所述分板的尾端向内凹形成凹口,所述凸台延伸至所述凹口,所述凹沿包绕所述凸台除凹口之外的其他周缘部。

26.本发明解决上述技术问题所提供的另一技术方案的优选为:所述凹沿的边缘用高频淬火的方法进行局部淬硬。

27.本发明解决上述技术问题所提供的另一技术方案的优选为:所述凹凸体的后段设有用于装配定位的定位槽和位于定位槽两侧的长度调节孔。

28.与现有技术相比,本发明的优点是:

29.与整体式链锯导板相比,本发明在加工中省去了针对导槽成型的铣削刻槽,通过冲压一体成型分板,不仅仅简化了工艺,免去大量铣削设备的投入,在提高生产效率的同时降低了生产成本。

30.与三合一链锯导板相比,不仅仅节省点焊的作业位置,而且基于相同导板厚度,双层式的链锯导板中分板的厚度也可以做得更厚,更厚分板具有更高的强度。

31.且冲压形成的凹凸结构,藉以在分板受强大外力冲击时,用以缓和并分担其所承受的冲击力,进而强化分板的韧性与受力强度。从而在相同导板厚度的情况下,本发明的链锯导板比三合一链锯导板具有更高的强度。而当要基于相同导板强度时,可以减小每块分板的厚度,从而减轻导板的重量,减小材料用量。

附图说明

32.以下将结合附图和优选实施例来对本发明进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本发明范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

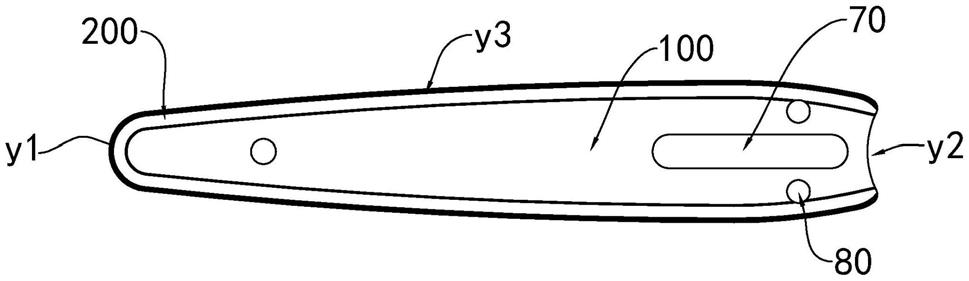

33.图1为本发明一个优选实施例的链锯导板的示意图一;

34.图2为本发明一个优选实施例的链锯导板的示意图二;

35.图3为本发明一个优选实施例的链锯导板的分板的剖面图;

36.图4为本发明一个优选实施例的链锯导板的剖面图;

37.图5为本发明另一优选实施例的链锯导板的示意图一;

38.图6为本发明另一优选实施例的链锯导板的示意图二。

具体实施方式

39.以下将参考附图来详细描述本发明的优选实施例。本领域中的技术人员将领会的是,这些描述仅为描述性的、示例性的,并且不应被解释为限定了本发明的保护范围。

40.应注意到:相似的标号在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中可能不再对其进行进一步定义和解释。

41.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.如图1所示,双层式链锯导板,包括沿长度方向的前端y1和尾端y2两个相对端,以及沿宽度方向的两个侧端y3。当链锯导板安装到电动链锯中时,链锯导板的尾端y2靠近电动链锯主机,链锯导板的前端y1伸出电动链锯主机外。

43.如图2-4所示,在本实施例中,双层式链锯导板包括镜像设置的两块分板a,每块分板a包括厚度方向上的内侧面h和外侧面f两个相对表面。且对于双层式链锯导板而言,两块分板a的内侧面h相互拼接配合,外侧面f相互平行。

44.如图2-4所示,每块分板a的内侧面h包括位于中间的凸台1和凸台1外围的凹沿2,凹沿2从凸台1的根部延伸至分板a的外沿。并且凹沿2至少将凸台1除后边之外的三个边包围起来。即凸台1位于中间,凹沿2位于凸台1的外围,且凹沿2至少包绕凸台1前、左、右三个边缘。

45.而如图2、4所示,两块分板a的凸台1的端面重合贴实并连接,凸台1的端面或称为凸台面。而两块分板a的的凹沿2间隙相对形成导槽5,所述导槽5用于装设锯链条。应当注意的是,导槽5的宽度和槽深与锯链条适配,安装完毕后,锯链条的锯齿应当超出双层式链锯导板的外边缘。

46.应当注意的是,位于链锯导板后侧的电动链锯主机内设置有被电机驱动的主动链轮,锯链条环形绕设于导槽5和主动链轮上。当电机运行时,锯链条受主动链轮带动沿着导槽5在双层式链锯导板上运动。

47.在本实施例中,链锯导板仅由两块分板a连接形成。相对于整体式导板,其免除了

深槽加工的复杂性和不可控性,加工简单方便,生产成本低。相对于三合一导板,本实施例的链锯导板少了中间夹板,减少了材料的使用,同时也减少了板与板之间的连接工序。

48.进一步地,而如图1-4所示,在本实施例中,每块分板a为一平整的金属板件冲压形成。也就是说冲压后分板a包括两个部分,一个是位于中间的内凸体100,另一个是位于内凸体100外围的平整体200。平整体200至少包绕内凸体100的除后侧之外的其他三侧。

49.而如图3所示,所谓平整体200是指:保持金属板件的平整性,其包括相互平行的两个平整表面:第一内表面10和第一外表面20。所谓内凸体100是指:在分板a的内侧面外凸于平整体200,在分板a的外侧面内凹于平整体200。

50.内凸体100包括位于第二内表面30、内过渡面40、第二外表面50、外过渡面60。第一内表面10与第二内表面30阶梯状分布,第二内表面30外凸于第一内表面10,第一外表面20与第二外表面50阶梯状分布,第二外表面50内凹于第一外表面20。内过渡面40和外过渡面60优选为斜面。

51.也就是说,而如图1-3所示,每块分板a因冲压在内侧面形成上述的凸台1和凸台1外围的凹沿2,而在分板a的外侧面形成与凸台1相对应的凹槽3以及与凹沿2向对应的凸沿4。

52.进一步地,如图2、4所示,两块分板a的内凸体100的第二内表面30重合贴实并通过点焊连接,从而将两块分板a结合为一整体。而两块分板a的平整体200的第一内表面10之间具有间隙,这一间隙内形成导槽5,即导槽5由两块分板a的第一内表面10和内过渡面40围合形成。

53.基于此,链锯导板的制备方法,至少包括如下步骤:

54.步骤a:用一平整的金属板件切割制备分板胚体,分板胚体呈狭长状。

55.步骤b:将分板胚体设于凹模和凸模之间进行冲压,以在一侧形成延伸至尾端y2的凸台1和延伸侧边的凹沿2,在另一侧对应形成与凸台1对应的凹槽3和与凹沿2对应的凸沿4,从而制备得到分板a;

56.步骤c:将两分板a镜像相对,两凸台1的端面相对重合贴实,两凹沿2形成延伸至侧边的间隙;

57.步骤d:将两凸台1的端面点焊连接形成整体,两凹沿2之间形成用于装设锯链条的导槽5。

58.可见,与整体式链锯导板相比,本实施例的链锯导板的制备,在加工中省去了针对导槽5成型的铣削刻槽,通过冲压一体成型分板a,不仅仅简化了工艺,免去大量铣削设备的投入,在提高生产效率的同时降低了生产成本。

59.与三合一链锯导板相比,不仅仅节省点焊的作业位置,而且基于相同导板厚度,双层式的链锯导板中分板a的厚度也可以做得更厚,更厚分板a具有更高的强度。

60.且冲压形成的凹凸结构,藉以在分板a受强大外力冲击时,用以缓和并分担其所承受的冲击力,进而强化分板a的韧性与受力强度。

61.从而在相同导板厚度的情况下,双层式的链锯导板比三合一链锯导板具有更高的强度。而当要基于相同导板强度时,可以减小每块分板a的厚度,从而减轻导板的重量,减小材料用量。

62.而且在步骤b的冲压过程中,可以实现对分板a平整度的整型,使得原来难以控制

的板面平整度在冲压成型时能一次性得到保证,使导板整体质量得以大幅提升。

63.此外,每块分板a的外侧面f的凹槽3还能够在使用过程中极大的减少了导板与被锯物的接触面积,降低分板a所承受的磨擦力,而且凹槽3也相应增加了容纳锯屑的空间,避免锯屑卡住链锯,使锯切效率得以大幅提升,也使导板不易磨损,提高链锯的使用寿命。

64.本实施例的链锯导板的结构及加工工艺适用于所有规格型号电动链锯,通过调节分板a的凸台1高度就可以很方便的改变导槽5宽度,从而适应于不同中导齿厚度的锯链条

65.例如用于中导齿厚度为0.058英寸的锯链条,导槽5宽度1.6mm,链锯导板的分板a冲压加工时把凸台1高度控制为0.8mm,两块分板a贴合焊接后,导板的导槽5宽度即为1.6mm。

66.优选地,如图1-4所示,在本实施例中,分板a的尾端y2向内凹形成凹口n,该凹口n避让主动链轮,分板a的内凸体100延伸至所述凹口n,平整体200呈横向的u型,自内凸体100的一侧从后向前延伸绕过内凸体100的前端折回到内凸体100的另一侧。

67.基于加工的便利性,本实施例中,分板a为沿中轴线对称的的构造,因此生产中,无需进行分板a配对,减少了工艺流程,使得加工更加省时方便。

68.如图1、2所示,基于链锯导板与电动链锯主机的装配需要,也为了适配不同动力锯型,通常需要在导板上设置定位槽70和长度调节孔80。定位槽70沿着中轴线延伸且位于导板的后段,并贯穿导板的两侧面。长度调节孔80设置在定位槽70的两侧。本实施例中,定位槽70和长度调节孔80均成型在内凸体100上。

69.本实施例中,定位槽70和长度调节孔80的加工优选在制备分板胚体时冲制,即在步骤a中,分板胚体的后段冲制贯穿两侧面的长条的定位槽70;步骤b后,定位槽70位于凸台1和凹槽3所在处。

70.这是因为此时板件为平面板件,容易被夹持定位。且为还未成型的胚体,对于加工可能造成的挤压没有要求。

71.优选地,本实施例中,分板a的凹沿2的边缘即导槽5边缘与锯链接触摩擦的部位k用高频淬火的方法进行局部淬硬。进一步提高导板的抗弯曲能力和耐磨性能,延长使用寿命。

72.应当被注意的是,这一局部淬硬步骤可以设置在步骤a后,通过对分板胚体一个侧面的边缘处理实现;也可以设置在步骤b和步骤c之间。当然如果设置在步骤a后,那么后续的步骤b需要鉴别分板胚体的两个表面,并对应进行冲压加工,可见工序比较复杂难操作。设置在步骤b和步骤c之间更为合理。

73.在另一实施例中,平整体200在内凸体100的前端的宽度明显大于在两侧的宽度,且在前端形成可与导轮b匹配的容纳空间t。导轮b可被设置在分板a的前端的凹沿2之间。装设锯链条时,锯链条沿导槽5从后向前绕过导轮b后折回,从而环形的锯链条被绕在主动链轮和导轮b之间。

74.在步骤a中,分板胚体的前段冲制贯穿两侧面的配合孔;步骤b后,配合孔位于凹沿2和凸沿4所在的平整体200处。此处的配合孔用于安装设置导轮b的导向轮轴。

75.组装过程中,将一块分板以凸台1朝上的方向放置,为方便叙述,此分板定义为第一分板。然后将导向轮轴插入第一分板的配合孔,导向轮轴的外端外露于第一分板。接着将导向轮套设在导向轮轴上侧。最后将另一块定义为第二分板的分板对应覆于第一分板的上

方,且导向轮轴穿过第二分板的配合孔。这样就完成了上述步骤c中的镜像相对的设置。

76.以上对本发明所提供的链锯导板及其制备方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1