弯曲管件充液压形方法、充液压形装置及弯曲管件

1.本发明涉及弯曲管件充液压形技术领域,特别是涉及一种弯曲管件充液压形方法、充液压形装置及弯曲管件。

背景技术:

2.近年来,轻量化是汽车、航空航天等领域主要发展的目标之一。在汽车领域,平均每十年减重8%~15%,未来十年里轿车还将减重20%。在航空航天领域,为了提高战斗机的机动性能和航程,结构质量系数从三代飞机的32%~34%降低到四代飞机的27%~28%,美国四代机f-22结构质量系数为27.8%;卫星结构质量减小可有效提高载荷,先进国家卫星的结构质量系数一般小于7%。目前结构轻量化的主要途径有:(1)采用变截面取代等截面;(2)采用空心结构取代实体结构;(3)采用封闭截面取代焊接截面。

3.双曲率超薄壁弯曲构件作为典型的新一代新型超高速飞行器排气构件,往往具有管件形状复杂、截面差大和材料强度高等特征。对于这类构件,通常采用液压成形技术来实现构件的结构轻量化目标。液压成形工艺是一种液体提供支撑压力模具施加成形压力的整体成形方法。液压成形过程不仅工序少、成形精度高、产品质量高、生产成本低,而且可成形零件形状复杂的工件。

4.然而,在管材液压成形过程中,常常伴随着四种典型缺陷:屈曲、起皱、破裂和折回。其中,起皱是管材液压成形中最为重要的缺陷,其对管材的成形质量起着重要的作用;尤其是在制备大截面差超薄壁弯曲构件时,起皱很容易发生。因此,起皱的原理以及抑制起皱的手段引起了广大学者的关注。起皱的本质是由于管材受到的平面应力不均匀引起的,根据皱纹的方向可将皱纹分为3种:横向皱纹、纵向皱纹和斜向皱纹,他们分别是由压应力、拉应力和切向应力引起的。

5.在成形超薄壁弯曲构件过程中,管材的弯曲内侧受到压应力,管材很容易发生横向起皱。通过增加轴向约束,能有效抑制横向皱纹,但一味地增加轴向约束,管材又容易发生纵向皱纹。此外,在成形双曲率构件时,坯料往往为锥形,这一定程度上增加了管材斜向起皱的风险。

6.在成形过程中,增加支撑内压能一定程度上抑制皱纹的发生,但单纯提高液体压力并不能完全避免管材的起皱行为并且会引起咬边,还需要选择合适的加载路径,在合适的工艺区间提供支撑内压,才能够抑制起皱。

7.现有专利中提出了一种制备“有益褶皱”的装置,即一些皱纹可以通过随后增加的压力展平,从而提高零件的成形性;但是,不管是通过增加轴向约束、提高支撑内压,还是利用有益皱纹等措施,都无法从根本上抑制管材在液压成形过程中起皱的发生。

8.因此,亟待提出一种弯曲管件充液压形方法、充液压形装置及弯曲管件,以解决现有技术中所存在的上述问题。

技术实现要素:

9.本发明的目的是提供一种弯曲管件充液压形方法、充液压形装置及弯曲管件,以解决上述现有技术存在的问题,能够有效地抑制弯曲管件在成形过程中的起皱行为。

10.为实现上述目的,本发明提供了如下方案:

11.本发明提供一种弯曲管件充液压形方法,包括以下步骤:

12.s1、将待加工管件套设在相匹配的内层管外侧,形成双层管;

13.s2、通过充液压形装置对所述双层管进行充液压形;

14.s3、去除所述内层管,最终得到弯曲管件。

15.优选的,所述步骤s1中,所述待加工管件和所述内层管均为锥形管件。

16.优选的,所述步骤s1中包括以下步骤:

17.s11、通过第一板材制备所述内层管;

18.s12、将第二板材包裹在所述内层管的外侧,所述第二板材形成所述待加工管件,所述内层管和所述待加工管件共同组成所述双层管;

19.其中,所述第一板材和所述第二板材采用同种材料制成。

20.优选的,在所述步骤s1之后、所述步骤s2之前,还包括以下步骤:

21.s13、在所述双层管的第二端的外侧包裹一层防膨胀层;其中,所述双层管的第一端的直径小于所述双层管的第二端的直径。

22.优选的,在所述步骤s1之后、所述步骤s2之前,还包括以下步骤:

23.s14、在所述双层管的第一端开口处密封连接第一密封板,在所述双层管的第二端开口处密封连接第二密封板;其中,所述第一密封板的直径大于所述双层管第一端的直径,所述第二密封板的直径大于所述双层管第二端的直径,所述第二密封板上连接有用于充入液体的充液管和高压管。

24.优选的,所述步骤s2中包括以下步骤:

25.s21、向所述双层管内充入液体,使所述液体保持第一压力;

26.s22、所述充液压形装置的上模和下模进行合模,对所述双层管施加压力;

27.s23、提高所述双层管内液体压力至第二压力,并进行保压,以对所述双层管进行整形;

28.s24、卸载所述双层管内液体压力,所述上模上行,取出成形后的所述双层管。

29.优选的,

30.所述步骤s21中,所述第一压力为:

31.所述步骤s23中,所述第二压力为:

32.其中,σs为第一板材和第二板材所采用材料的屈服应力,t为第一板材的厚度,t

′

为第二板材的厚度,r2为内层管第二端的半径,r

′2为待加工管件第二端的半径,rc为双层管截面最小过渡圆角半径。

33.优选的,在所述步骤s3之后还包括以下步骤:

34.s31、根据形状要求,对所述弯曲管件进行切割;

35.s32、对切割后的所述弯曲管件进行抛光处理。

36.本发明还提供一种充液压形装置,用于实施上述的弯曲管件充液压形方法,包括模具本体和冲头机构,所述模具本体包括能够上下扣合的上模和下模,所述上模与所述下模之间形成有成型腔体;所述冲头机构包括第一冲头和第二冲头,所述第一冲头能够与所述双层管的第一端连接,所述第二冲头能够与所述双层管的第二端连接。

37.本发明还提供一种弯曲管件,采用上述的弯曲管件充液压形方法制备而成。

38.本发明相对于现有技术取得了以下有益技术效果:

39.本发明通过设置两层管材的方式增加管材整体的厚度,进一步地能够增加管材本身的抗失稳能力,有效地解决了双曲率超薄壁弯曲构件等在充液压形成形过程中起皱严重的问题;且此方法步骤简单、易操作,适于制备双曲率超薄壁弯曲构件,也适用于制备一般的管材液压成形件。

附图说明

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

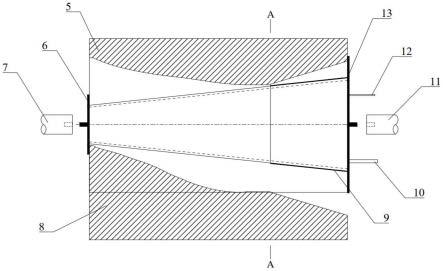

41.图1为板材坯料的示意图;

42.图2为双层管的示意图;

43.图3为双层管液压成形后的示意图;

44.图4为充液压制最终弯曲管件的示意图;

45.图5为双层管充液压制前充液压形装置与坯料的结构示意图;

46.图6为双层管充液压制后充液压形装置与坯料的结构示意图;

47.图7为图5中a-a的剖面图;

48.图8为图6中b-b的剖面图;

49.附图标记说明:1-板材坯料,2-扇形板材,3-待加工管件,4-内层管,5-上模,6-第一密封板,7-第一冲头,8-下模,9-橡皮囊,10-充液管,11-第二冲头,12-高压管,13-第二密封板。

具体实施方式

50.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.本发明的目的是提供一种弯曲管件充液压形方法、充液压形装置及弯曲管件,以解决上述现有技术存在的问题,能够有效地抑制弯曲管件在成形过程中的起皱行为。

52.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

53.实施例一

54.如图1-图8所示,本实施例提供一种弯曲管件充液压形方法,其中,弯曲管件为双曲率超薄壁弯曲构件,超薄壁范围t/r<1/25,式中t为管材厚度,r为管材半径;本实施例中用于成形双曲率超薄壁弯曲构件,主要包括以下步骤:

55.s1、将待加工管件3套设在相匹配的内层管4外侧,形成双层管;其中,在双层管沿轴向同一位置处,待加工管件3的内径等于或者稍大于内层管4的外径,待加工管件3的两端开口平面分别与内层管4两端开口平面对应平齐;

56.s2、通过充液压形装置对所述双层管进行充液压形;

57.s3、去除所述内层管4,最终得到弯曲管件。

58.在本实施例中,所述步骤s1中,所述待加工管件3和所述内层管4均为锥形管件,形成的双层管同样为锥形管件;其中,待加工管件3、内层管4以及组成的双层管直径较小的一端为第一端,直径较大的一端为第二端。

59.在本实施例中,所述步骤s1中包括以下步骤:

60.s11、通过第一板材制备所述内层管4,具体地,将尺寸符合要求的第一板材清洗干净,并将第一板材卷焊成单层锥形管,即内层管4;

61.s12、将尺寸符合要求并清洗干净的第二板材包裹在所述内层管4的外侧,并进行焊接,形成所述双层管;

62.其中,第一板材、第二板材采用焊接方式分别形成内层管4和待加工管件3,或者还可以根据工作需要选择其它的连接方式。

63.在本实施例中,所述第一板材和所述第二板材采用同种材料制成,即内层管4和待加工管件3采用同种材料制成;具体地,内层管4和待加工管件3的材料均为不锈钢或高温合金,本实施例中优选采用不锈钢材料。

64.由于工业生产的不锈钢板材原料的厚度为0.5-10mm,而宽度和长度可以根据要求定制,因此在不锈钢板材原料的长度、宽度和厚度都满足锥形管坯料的尺寸要求下,购买工业批量生产的不锈钢矩形的板材坯料1。

65.其中,第一板材的长度板材宽度w≥2πr2;式中,r1为内层管第一端半径,r2为内层管第二端半径,l为内层管第一端至第二端轴向距离。第一板材的厚度为内层管4的壁厚t。将第一板材按尺寸要求切割成扇形板材2,扇形板材2的圆心角扇形板材2的小端半径扇形板材2的大端半径将第一板材卷焊成单层锥形管,即内层管4。

66.第二板材长度板材宽度w

′

≥2πr

′2,式中r

′1为待加工管件第一端半径,r

′2为待加工管件第二端半径,l为待加工管件第一端至第二端轴向距离,第二板材的厚度与待加工管件3的壁厚相同,为t

′

。将第二板材按尺寸要求切割成扇形板材2,扇形板材2的圆心角扇形板材2的小端半径扇形

板材2的大端半径将所述扇形板材2包裹在内层管4外表面进行焊接成双层管。

67.在本实施例中,在所述步骤s1之后、所述步骤s2之前,还包括以下步骤:s13、在所述双层管的第二端的外侧包裹一层防膨胀层;因在成形过程中内压大于第二端膨胀的屈服压力,所以包一层防膨胀层,能够保证第二端在成形过程中不发生膨胀变形。

68.在本实施例中,防膨胀层优选采用橡皮囊9,或者根据工作需要选择其它的防膨胀结构,只要能够保证在成形过程中双层管的第二端不发生膨胀即可;其中,橡皮囊9为锥形橡皮囊,橡皮囊9大端小端轴向距离为l1,橡皮囊9厚度为t1,橡皮囊9小端半径为橡皮囊9大端半径为

69.在本实施例中,在所述步骤s13之后、所述步骤s2之前,还包括以下步骤:s14、在所述双层管的第一端开口处密封连接第一密封板6,在所述双层管的第二端开口处密封连接第二密封板13。将双层管两端分别焊接第一密封板6和第二密封板13进行密封,第一密封板6厚度为10mm,第一密封板6半径大于r

′1,第二密封板13厚度为10mm,第二密封板13半径大于r

′2。

70.在本实施例中,在第二密封板13上焊接有充液管10和高压管12,充液管10和高压管12均用于向双层管内充入液体(向内层管4的内腔体内充入液体);充液管10半径为15mm,高压管12半径为3mm。

71.在本实施例中,第一密封板6和第二密封板13的外侧(与双层管连接的一侧为内侧,相对的一侧为外侧)均设置有连接凸起,分别用于与第一冲头7和第二冲头11连接。

72.在本实施例中,所述步骤s2中包括以下步骤:

73.将上模5上行,将双层管放置在下模8中,进给第一冲头7和第二冲头11,使第一密封板6、第二密封板13的连接凸起分别进入第一冲头7、第二冲头11的内槽中,使双层管平放。将液体通过快速充液管10充入到双层管内,此时液体的压力范围式中,σs为第一板材和第二板材所采用材料的屈服应力,即不锈钢材料的屈服应力;将上模5向下运行,此过程中保证双管内液压在一定范围内,使液压能够支撑双层管变形,抑制皱纹的发生;合模后,通过高压管12补充液体升高液压来整形成形件,此时压力为式中,rc为双层管截面最小过渡圆角半径,其中,双层管截面为与双层管轴线垂直的截面;液压达到整形压力后保压5s,工件整形后,卸载压力,将上模5上行,取出成形后的双层管。

74.在本实施例中,所述步骤s3主要包括:将成形后的双层管从模具中取出,双层管进行充液压制后去除橡皮囊9和内层管4,取外层管,按最终件的形状要求切割管件;对所述切割后管件进行抛光。

75.本发明还提供一种充液压形装置,用于实施上述的弯曲管件充液压形方法,包括

模具本体、冲头机构,所述模具本体包括能够上下扣合的上模5和下模8,所述上模5与所述下模8之间形成有成型腔体;所述冲头机构包括第一冲头7和第二冲头11,所述第一冲头7能够与所述双层管的第一端连接,所述第二冲头11能够与所述双层管的第二端连接。

76.在本实施例中,充液压形装置还包括充液机构,充液机构主要包括高压管12和充液管10,所述充液机构能够向所述双层管内充入液体。

77.本发明还提供一种弯曲管件,采用上述的弯曲管件充液压形方法制备而成。

78.实施例二

79.本实施例提供一种弯曲管件充液压形方法,主要包括以下步骤:

80.步骤(1),焊接双层管:优选采用304不锈钢材质,由于工业生产的不锈钢板材原料的厚度0.5-10mm,而宽度和长度可以根据要求定制,因此:

81.在本实施例中,内层管4第一端半径r1=50mm,内层管4第二端半径r2=120mm,内层管4第一端至第二端轴向距离l=650mm,第一板材的厚度为内层管4的壁厚t=4mm。

82.在本实施例中,在不锈钢板材原料的长度、宽度和厚度都满足锥形管坯料的尺寸要求下,购买工业批量生产的不锈钢矩形板,第一板材长度板材宽度w≥2

×

π

×

120=754.0mm,将第一板材按尺寸要求切割成扇形板材2,扇形板材2的圆心角扇形板材2的小端半径扇形板材2的大端半径将所述扇形板材2卷焊成单层锥形管,即内层管4。

83.在本实施例中,待加工管件3第一端半径r

′1=52.5mm,待加工管件3第二端半径r

′2=122.5mm,待加工管件3第一端至第二端轴向距离l=650mm,第二板材的厚度为待加工管件3的壁厚t'=1mm。

84.在本实施例中,第二板材长第二板材宽度w

′

≥2

×

π

×

122.5=769.7mm,将第二板材按尺寸要求切割成扇形板材2,扇形板材2的圆心角扇形板材2的小端半径扇形板材2的大端半径将所述扇形板材2包裹在之前所述单层锥形管(内层管4)表面进行焊接成双层管。

85.在本实施例中,在双层管的第二端外侧包裹一层锥形的橡皮囊9,橡皮囊9厚度为1mm,橡皮囊9大端小端轴向距离为200mm,橡皮囊9小端半径为

橡皮囊9大端半径为

86.在本实施例中,将双层管的第一端和第二端分别焊接第一密封板6和第二密封板13进行密封,第一密封板6厚度为10mm,第一密封板6半径为75mm,第二密封板13厚度为10mm,第二密封板13半径为160mm。

87.在本实施例中,将充液管10焊接到第二密封板13上,第二密封板13半径为15mm;将高压管12焊接到第二密封板13上,高压管12半径为3mm;其中,充液管10和/或高压管12不仅能够充液,在充液完成后也能进行排液,以卸载压力。

88.在本实施例中,步骤(2),双层管充液压制:将上模5上行,将双层管放置在模具中,进给第一冲头7和第二冲头11,使第一密封板6、第二密封板13的连接凸起分别进入第一冲头7、第二冲头11的内槽中,使双层管平放。

89.在本实施例中,,将液体通过充液管10充入到双层管内,此时液体的压力范围将上模5向下运行,此过程中保证双层管内液压在一定范围内,使液压能够支撑双层管变形,抑制皱纹的发生;合模后,通过高压管12补充液体升高液压来整形成形件,此时压力为双层管截面最小过渡圆角半径rc=15mm;液压达到整形压力后保压5s,工件整形后,卸载压力,将上模5上行,退出第一冲头7和第二冲头11,取出成形件。

90.在本实施例中,步骤(3),切割外层管获得最终件:将上述成形件从模具中取出,双层管进行充液压制后去除橡皮囊9和内层管4,取外层管,按最终件的形状要求切割管件;对所述切割后管件进行抛光。

91.本实施例中成形的304不锈钢的起皱行为被有效抑制。

92.需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

93.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1