一种金属管封口工艺的制作方法

1.本发明涉及金属管封口技术领域,尤其涉及一种金属管封口工艺。

背景技术:

2.不锈钢钢管是一种中空的长条圆形钢材,主要广泛用于石油、化工、医疗、食品、轻工、机械仪表等工业输送管道以及机械结构部件等,在不锈钢钢管使用过程中,通常需要对其一端端口进行封闭,目前的封口方式一般采用旋压的方式使其一端端口闭合,而当金属管材在旋压前加热时,管材暴露在空气中,常常发生氧化、脱碳(即钢铁管件表面碳含量降低),这对于热处理后管件的表面性能有很不利的影响,同时,采用喷枪加热的方式容易对环境造成污染。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种金属管封口工艺。

4.为了实现上述目的,本发明采用了如下技术方案:一种金属管封口工艺,包括如下步骤:

5.步骤一,管件装配,将管材安装在旋压机上可旋转的弹性模具内,再利用卡盘等固定件对被加工管材进行固定,使其封口的一端稳固在旋压机一侧;

6.步骤二,封口处打磨,对被加工管材的封口边缘处进行打磨处理,从而使其表面保持平整状态;

7.步骤三,管件加热,对固定后管材的封口部位进行加热,直至材料相变温度,加热过程中,旋压机控制模具不断转动,使被加工管材四周能够均匀受热,而加热方式通常利用电热源可以直接加热,也可以通过熔融的盐或金属,以至浮动粒子进行间接加热;

8.步骤四,旋压工序,当管件随模具不断转动的同时,用内圆弧旋轮对管件加压,使之产生局部的塑性变形,在内圆弧旋轮的进给运动和管件的旋转运动共同作用下,使局部的塑性变形逐步地扩展到管件的全部表面,从而完成管件的旋压操作;

9.步骤五,封口工序,旋压后的管件利用内圆弧旋轮进行边缘处切断后打磨,并对其一端施加作用力,当内圆弧旋轮挤压管材使其一端收口闭合时,此时封口工序结束,再将管件封口端面进一步加工整齐。

10.为了契合管件形状,本发明改进有,在步骤一中,弹性模具包括但不限于锥形和圆柱形。

11.为了理平管件边缘,本发明改进有,在步骤二中,封口打磨步骤还包括吸附碎屑,利用磁吸的方式将管件边缘处残留碎屑进行吸附,避免碎屑在后续管件移动过程中飞溅。

12.为了使管件能够进行旋压处理,本发明改进有,在步骤三中,相变温度区间为800-820℃,直至被加工管材表面发红软化即可。

13.为了达到不同效果,本发明改进有,在步骤三中,通常应在可控气氛或保护气氛

中、熔融盐中和真空中加热,也可用涂料或包装方法进行保护加热。

14.为了进行旋压操作,本发明改进有,在步骤四中,管材的旋转速度为520-700rpm,内圆弧旋轮的旋转速度为800-850rpm。

15.为了避免管件破裂,本发明改进有,在步骤四中,内圆弧旋轮的前端加压面为平面,后端的加压面为斜面。

16.为了将旋压尺寸限定,本发明改进有,在步骤四中,旋压长度为金属管直径的1/2。

17.为了冷却管件,本发明改进有,在步骤五中,封口工序还包括对封口后管件冷却,从而达到降温的作用。

18.与现有技术相比,本发明的优点和积极效果在于,

19.本发明中,通过电加热管材封口处的方式,更加利于控制的同时,且无环境污染,起到了保护环境的作用,同时金属通常应在可控气氛或保护气氛中、熔融盐中和真空中加热,也可用涂料或包装方法进行保护加热,从而避免管材暴露在空气中加热容易发生氧化、脱碳的情况,同时通过设置的内圆弧旋轮,使管壁厚减薄均匀,减少了管壁破裂的现象发生。

附图说明

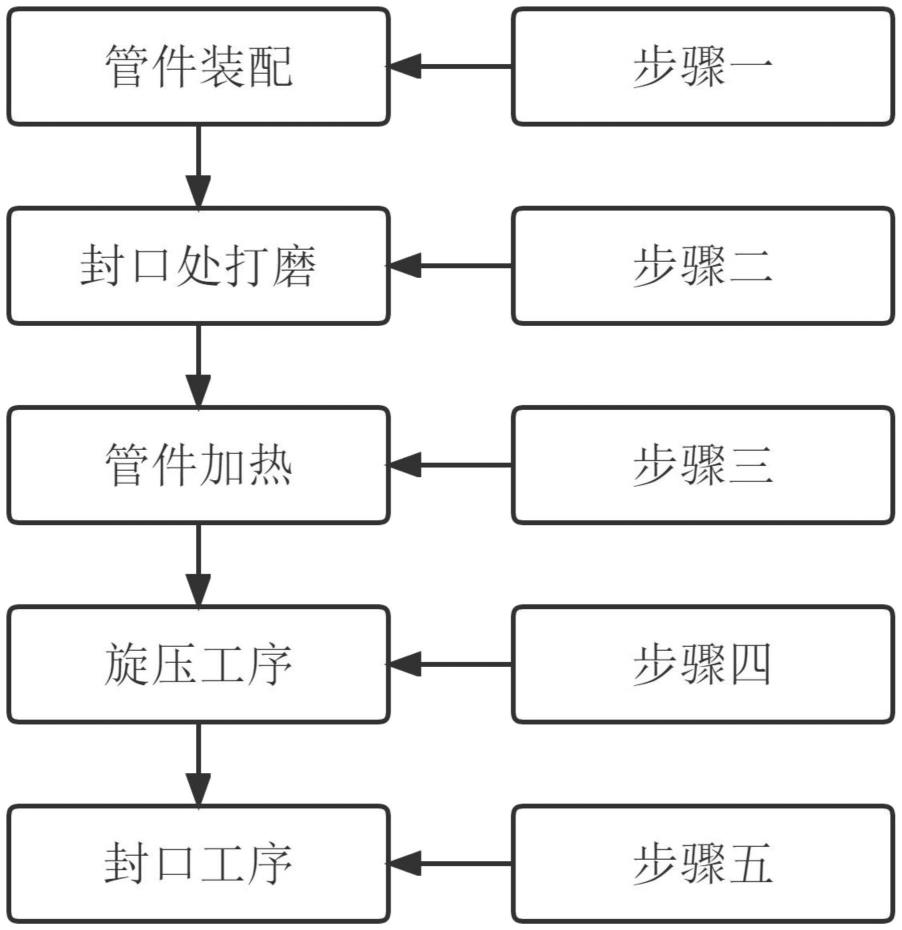

20.图1为本发明提出一种金属管封口工艺的工序流程图。

具体实施方式

21.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

22.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

23.实施例一,请参阅图1,本发明提供一种技术方案:一种金属管封口工艺,包括如下步骤:

24.步骤一,管件装配,将管材安装在旋压机上可旋转的弹性模具内,再利用卡盘等固定件对被加工管材进行固定,使其封口的一端稳固在旋压机一侧;

25.步骤二,封口处打磨,对被加工管材的封口边缘处进行打磨处理,从而使其表面保持平整状态;

26.步骤三,管件加热,对固定后管材的封口部位进行加热,直至材料相变温度,加热过程中,旋压机控制模具不断转动,使被加工管材四周能够均匀受热,而加热方式通常利用电热源可以直接加热,也可以通过熔融的盐或金属,以至浮动粒子进行间接加热;

27.步骤四,旋压工序,当管件随模具不断转动的同时,用内圆弧旋轮对管件加压,使之产生局部的塑性变形,在内圆弧旋轮的进给运动和管件的旋转运动共同作用下,使局部的塑性变形逐步地扩展到管件的全部表面,从而完成管件的旋压操作;

28.步骤五,封口工序,旋压后的管件利用内圆弧旋轮进行边缘处切断后打磨,并对其一端施加作用力,当内圆弧旋轮挤压管材使其一端收口闭合时,此时封口工序结束,再将管

件封口端面进一步加工整齐。

29.在步骤一中,弹性模具包括但不限于锥形和圆柱形。

30.在步骤二中,封口打磨步骤还包括吸附碎屑,利用磁吸的方式将管件边缘处残留碎屑进行吸附,避免碎屑在后续管件移动过程中飞溅。

31.在步骤三中,相变温度区间为815℃,直至被加工管材表面发红软化即可。

32.在步骤三中,通常应在可控气氛或保护气氛中、熔融盐中和真空中加热,也可用涂料或包装方法进行保护加热。

33.在步骤四中,管材的旋转速度为620rpm,内圆弧旋轮的旋转速度为800rpm。

34.在步骤四中,内圆弧旋轮的前端加压面为平面,后端的加压面为斜面,通过设置内圆弧旋轮,避免了在旋压缩径过程中,管内多余的样品沿着管的轴向运动其阻力远大于管的局部径向胀形所需力,胀形的产生会增大旋压力和旋压的不均衡性而使壁厚减薄不均匀,从而导致管材提前破裂的情况。

35.在步骤四中,旋压长度为金属管直径的1/2。

36.在步骤五中,封口工序还包括对封口后管件冷却,从而达到降温的作用,降温可通过喷射冷却水的方式,从而满足快速下降管件温度的需求,而喷射水压可控制在0.2mpa左右。

37.实施例二,请参阅图1,本发明提供一种技术方案:一种金属管封口工艺,包括如下步骤:

38.步骤一,管件装配,将管材安装在旋压机上可旋转的弹性模具内,再利用卡盘等固定件对被加工管材进行固定,使其封口的一端稳固在旋压机一侧;

39.步骤二,封口处打磨,对被加工管材的封口边缘处进行打磨处理,从而使其表面保持平整状态;

40.步骤三,管件加热,对固定后管材的封口部位进行加热,直至材料相变温度,加热过程中,旋压机控制模具不断转动,使被加工管材四周能够均匀受热,而加热方式通常利用电热源可以直接加热,也可以通过熔融的盐或金属,以至浮动粒子进行间接加热;

41.步骤四,旋压工序,当管件随模具不断转动的同时,用内圆弧旋轮对管件加压,使之产生局部的塑性变形,在内圆弧旋轮的进给运动和管件的旋转运动共同作用下,使局部的塑性变形逐步地扩展到管件的全部表面,从而完成管件的旋压操作;

42.步骤五,封口工序,旋压后的管件利用内圆弧旋轮进行边缘处切断后打磨,并对其一端施加作用力,当内圆弧旋轮挤压管材使其一端收口闭合时,此时封口工序结束,再将管件封口端面进一步加工整齐。

43.在步骤一中,弹性模具包括但不限于锥形和圆柱形。

44.在步骤二中,封口打磨步骤还包括吸附碎屑,利用磁吸的方式将管件边缘处残留碎屑进行吸附,避免碎屑在后续管件移动过程中飞溅。

45.在步骤三中,相变温度区间为820℃,直至被加工管材表面发红软化即可。

46.在步骤三中,通常应在可控气氛或保护气氛中、熔融盐中和真空中加热,也可用涂料或包装方法进行保护加热。

47.在步骤四中,管材的旋转速度为690rpm,内圆弧旋轮的旋转速度为820rpm。

48.在步骤四中,内圆弧旋轮的前端加压面为平面,后端的加压面为斜面,通过设置内

圆弧旋轮,避免了在旋压缩径过程中,管内多余的样品沿着管的轴向运动其阻力远大于管的局部径向胀形所需力,胀形的产生会增大旋压力和旋压的不均衡性而使壁厚减薄不均匀,从而导致管材提前破裂的情况。

49.在步骤四中,旋压长度为金属管直径的1/2。

50.在步骤五中,封口工序还包括对封口后管件冷却,从而达到降温的作用,降温可通过喷射冷却水的方式,从而满足快速下降管件温度的需求,而喷射水压可控制在0.2mpa左右。

51.实施例三,请参阅图1,本发明提供一种技术方案:一种金属管封口工艺,包括如下步骤:

52.步骤一,管件装配,将管材安装在旋压机上可旋转的弹性模具内,再利用卡盘等固定件对被加工管材进行固定,使其封口的一端稳固在旋压机一侧;

53.步骤二,封口处打磨,对被加工管材的封口边缘处进行打磨处理,从而使其表面保持平整状态;

54.步骤三,管件加热,对固定后管材的封口部位进行加热,直至材料相变温度,加热过程中,旋压机控制模具不断转动,使被加工管材四周能够均匀受热,而加热方式通常利用电热源可以直接加热,也可以通过熔融的盐或金属,以至浮动粒子进行间接加热;

55.步骤四,旋压工序,当管件随模具不断转动的同时,用内圆弧旋轮对管件加压,使之产生局部的塑性变形,在内圆弧旋轮的进给运动和管件的旋转运动共同作用下,使局部的塑性变形逐步地扩展到管件的全部表面,从而完成管件的旋压操作;

56.步骤五,封口工序,旋压后的管件利用内圆弧旋轮进行边缘处切断后打磨,并对其一端施加作用力,当内圆弧旋轮挤压管材使其一端收口闭合时,此时封口工序结束,再将管件封口端面进一步加工整齐。

57.在步骤一中,弹性模具包括但不限于锥形和圆柱形。

58.在步骤二中,封口打磨步骤还包括吸附碎屑,利用磁吸的方式将管件边缘处残留碎屑进行吸附,避免碎屑在后续管件移动过程中飞溅。

59.在步骤三中,相变温度区间为800℃,直至被加工管材表面发红软化即可。

60.在步骤三中,通常应在可控气氛或保护气氛中、熔融盐中和真空中加热,也可用涂料或包装方法进行保护加热。

61.在步骤四中,管材的旋转速度为580rpm,内圆弧旋轮的旋转速度为800rpm。

62.在步骤四中,内圆弧旋轮的前端加压面为平面,后端的加压面为斜面,通过设置内圆弧旋轮,避免了在旋压缩径过程中,管内多余的样品沿着管的轴向运动其阻力远大于管的局部径向胀形所需力,胀形的产生会增大旋压力和旋压的不均衡性而使壁厚减薄不均匀,从而导致管材提前破裂的情况。

63.在步骤四中,旋压长度为金属管直径的1/2。

64.在步骤五中,封口工序还包括对封口后管件冷却,从而达到降温的作用,降温可通过喷射冷却水的方式,从而满足快速下降管件温度的需求,而喷射水压可控制在0.2mpa左右。

65.本发明中,通过电加热管材封口处的方式,更加利于控制的同时,且无环境污染,起到了保护环境的作用,同时金属通常应在可控气氛或保护气氛中、熔融盐中和真空中加

热,也可用涂料或包装方法进行保护加热,从而避免管材暴露在空气中加热容易发生氧化、脱碳的情况,同时通过设置的内圆弧旋轮,使管壁厚减薄均匀,减少了管壁破裂的现象发生。

66.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1