一种油气管道用管件自动焊接设备的制作方法

1.本发明涉及管件焊接技术领域,特别涉及一种油气管道用管件自动焊接设备。

背景技术:

2.管道是用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置,油气管道主要用于输送石油和天然气。

3.现有的管件在进行焊接时通常将所需焊接的两个管件放置在焊接台上,然后对两个管件的接触端进行对齐,再通过焊接设备自动对管件的接触端进行焊接处理,此方法操作简单灵活,适用于工厂车间和施工现场,但此方法不能在焊接时对两个管件的圆度尺寸进行检测,轻微弯曲或凹陷的圆管在焊接后易出现焊接点不牢固的现象,需要进行返工处理,增加了管件焊接的步骤,降低了管件焊接的牢固性,降低了焊接的效果。

4.上述方法还存在需要人工对两个管件的接触端进行对齐调节,从而增加了管件焊接对齐所需的时间,降低了管件焊接的速率。

技术实现要素:

5.要解决的技术问题:本发明提供的一种油气管道用管件自动焊接设备,可以解决上述管件进行焊接时存在的问题。

6.技术方案:为了实现上述目的,本发明采用以下技术方案,一种油气管道用管件自动焊接设备,包括底板、放置装置、检测装置和焊接装置,所述底板上端左右对称安装有放置装置,底板上端中部开设有矩形槽,矩形槽内安装有检测装置,检测装置后方连接有焊接装置,焊接装置与底板固定连接。

7.所述检测装置包括通过推杆座安装在所述矩形槽内的双向电动推杆,双向电动推杆左右两端对称安装有两个滑动块,滑动块上端安装有环形板,环形板相对面靠近上侧处安装有限位框,限位框呈开口朝上的u型结构,限位框前后内侧壁均开设有导向槽,导向槽远离限位框中部的一端开设有多个均匀分布的限位通孔,前后两个导向槽之间滑动连接有矩形块,矩形块中部穿设有限位杆,限位杆与矩形块滑动配合,限位杆与限位通孔插接配合,矩形块远离环形板的一端安装有l型板,l型板水平段四角处均滑动贯穿连接有导向柱,l型板水平段中部开设有观测开口,同一个l型板所连的多个所述导向柱下端共同安装有检测机构,导向柱外周套设有连接弹簧,连接弹簧上下两端分别与l型板水平段和检测机构固定连接,环形板相背面安装有夹紧机构。

8.所述检测机构包括安装在同一个l型板所连的多个所述导向柱下端的检测框,检测框远离环形板的一端设置有放置开口,检测框上框壁安装有灯座,灯座上安装有检测灯,检测框前后两框壁之间安装有隔挡板,隔挡板上下两端对称安装有两个辅助板,辅助板远离环形板的一方设置有滑动板,滑动板位于检测框与隔挡板之间的缝隙内,辅助板与滑动板之间安装有复位弹簧,滑动板远离辅助板的一端安装有金属接触板,灯座下端左右两侧均连接有导线,两个导线分别贯穿两个辅助板,贯穿辅助板的导线贯穿滑动板并与金属接

触板固定连接,检测框下端安装有连接板,连接板呈l型结构,连接板竖直段远离环形板的一端转动连接有位于连接板水平段下方的测试辊。

9.作为本发明的一种优选技术方案,所述放置装置包括安装在所述底板上端的u型座,u型座开口朝上,u型座两侧壁上均设置有放置环,靠近环形板的放置环与u型座靠近环形板的侧壁固定连接,远离环形板的放置环与u型座远离环形板的侧壁转动连接,放置环远离环形板的一端设置有定位孔,放置环远离环形板的一端转动连接有挤压环,挤压环上开设有多个均匀分布的插接孔,定位孔内插接有定位杆,定位杆与插接孔插接配合,挤压环靠近环形板的一端安装有多个周向均匀分布的挤压板,挤压板靠近放置环的一方设置有挤压杆,挤压杆与放置环滑动贯穿配合,挤压杆靠近环形板的一端安装有方板,方板与放置环外环面之间安装有挤压弹簧,远离环形板的放置环靠近u型座中部的一端安装有齿轮环,u型座中间段上端安装有驱动电机,驱动电机的输出轴上安装有驱动齿轮,驱动齿轮与齿轮环啮合。

10.作为本发明的一种优选技术方案,所述焊接装置包括安装在所述底板上端的支撑板,支撑板前端安装有进给电动推杆,进给电动推杆前端安装有弧形板,弧形板前端从下朝上依次安装有打磨机构、清理刷和焊接模组。

11.作为本发明的一种优选技术方案,所述夹紧机构包括通过安装座安装在所述环形板相背面的夹紧双向推杆,夹紧双向推杆上下两端对称安装有l型杆,l型杆远离夹紧双向推杆推出端的一端安装有夹紧弧板,夹紧弧板上设置有防滑垫。

12.作为本发明的一种优选技术方案,所述打磨机构包括安装在所述弧形板前端的放置座,放置座前端插接有打磨头。

13.作为本发明的一种优选技术方案,远离环形板的所述挤压杆内端安装有橡胶垫,靠近环形板的所述挤压杆内端转动连接有滚珠。

14.作为本发明的一种优选技术方案,所述挤压板呈弧形结构且挤压板厚度逐渐增大。

15.作为本发明的一种优选技术方案,所述支撑板中部贯穿有位于放置座下方的移动板,移动板与支撑板滑动配合,移动板左右两端面上均转动连接有多个均匀分布的辅助辊。

16.有益效果:1.本发明提供的一种油气管道用管件自动焊接设备所采用的检测装置可以在两个管件焊接前对两个管件的接触处进行检测,避免两个管件接触端出现偏移的现象,并且可以检测管件的圆度尺寸是否合格,避免将出现凸起或凹陷的管件焊接在一起,从而减少了之后的返工步骤,提高了管件焊接的效果。

17.2.本发明提供的一种油气管道用管件自动焊接设备所采用的焊接装置可以在同一设备上对管件表面进行打磨和焊接处理,去除管件上的锈迹,使得两个管件的接触处焊接更牢固,提高了管件焊接的效果。

18.3.本发明提供的一种油气管道用管件自动焊接设备所采用的放置装置可以在一定范围内对不同尺寸的管件进行夹持,并且使得左右两侧的管件处于同轴状态,便于两个管件的对齐,减少了管件对齐消耗的时间。

附图说明

19.下面结合附图和实施例对本发明进一步说明。

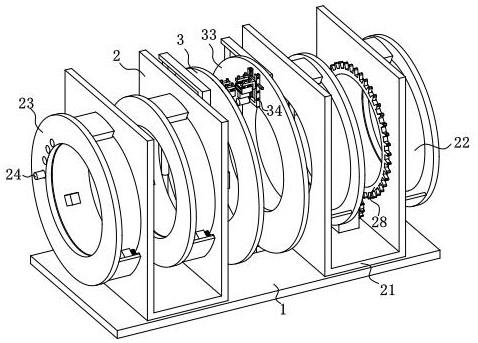

20.图1是本发明的第一视角立体结构示意图。

21.图2是本发明的第二视角立体结构示意图。

22.图3是本发明的主视图。

23.图4是本发明的左视图。

24.图5是本发明图3中a-a的剖视图。

25.图6是本发明图4中b-b的剖视图。

26.图7是本发明图6中n处的放大图。

27.图8是本发明放置环、挤压环和定位杆的结构示意剖视图。

28.图9是本发明焊接装置的立体结构示意图。

29.图中:1、底板;2、放置装置;21、u型座;22、放置环;23、挤压环;24、定位杆;25、挤压板;26、挤压杆;27、挤压弹簧;28、齿轮环;29、驱动电机;20、驱动齿轮;3、检测装置;31、双向电动推杆;32、滑动块;33、环形板;34、限位框;35、矩形块;36、限位杆;37、l型板;38、导向柱;39、检测机构;391、检测框;392、灯座;393、隔挡板;394、辅助板;395、滑动板;396、复位弹簧;397、连接板;398、测试辊;30、夹紧机构;301、夹紧双向推杆;302、l型杆;303、夹紧弧板;4、焊接装置;41、支撑板;411、移动板;42、进给电动推杆;43、弧形板;44、打磨机构;441、放置座;442、打磨头;45、清理刷;46、焊接模组。

具体实施方式

30.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

31.参阅图1-图4,一种油气管道用管件自动焊接设备,包括底板1、放置装置2、检测装置3和焊接装置4,所述底板1上端左右对称安装有放置装置2,底板1上端中部开设有矩形槽,矩形槽内安装有检测装置3,检测装置3后方连接有焊接装置4,焊接装置4与底板1固定连接。

32.参阅图9,所述焊接装置4包括安装在所述底板1上端的支撑板41,支撑板41前端安装有进给电动推杆42,进给电动推杆42前端安装有弧形板43,弧形板43前端从下朝上依次安装有打磨机构44、清理刷45和焊接模组46。

33.参阅图9,所述打磨机构44包括安装在所述弧形板43前端的放置座441,放置座441前端插接有打磨头442。

34.参阅图9,所述支撑板41中部贯穿有位于放置座441下方的移动板411,移动板411与支撑板41滑动配合,移动板411左右两端面上均转动连接有多个均匀分布的辅助辊。

35.参阅图3和图9,具体工作时,初始状态时,人工将打磨头442插入放置座441内,可拆卸安装在放置座441内的打磨头442便于打磨头442使用一段时间后进行更换,再将移动板411推挤至检测装置3中间。

36.参阅图6和图7,所述检测装置3包括通过推杆座安装在所述矩形槽内的双向电动推杆31,双向电动推杆31左右两端对称安装有两个滑动块32,滑动块32上端安装有环形板33,环形板33相对面靠近上侧处安装有限位框34,限位框34呈开口朝上的u型结构,限位框34前后内侧壁均开设有导向槽,导向槽远离限位框34中部的一端开设有多个均匀分布的限位通孔,前后两个导向槽之间滑动连接有矩形块35,矩形块35中部穿设有限位杆36,限位杆

36与矩形块35滑动配合,限位杆36与限位通孔插接配合,矩形块35远离环形板33的一端安装有l型板37,l型板37水平段四角处均滑动贯穿连接有导向柱38,l型板37水平段中部开设有观测开口,同一个l型板37所连的多个所述导向柱38下端共同安装有检测机构39,导向柱38外周套设有连接弹簧,连接弹簧上下两端分别与l型板37水平段和检测机构39固定连接,环形板33相背面安装有夹紧机构30。

37.参阅图2、图5、图6和图8,所述放置装置2包括安装在所述底板1上端的u型座21,u型座21开口朝上,u型座21两侧壁上均设置有放置环22,靠近环形板33的放置环22与u型座21靠近环形板33的侧壁固定连接,远离环形板33的放置环22与u型座21远离环形板33的侧壁转动连接,放置环22远离环形板33的一端设置有定位孔,放置环22远离环形板33的一端转动连接有挤压环23,挤压环23上开设有多个均匀分布的插接孔,定位孔内插接有定位杆24,定位杆24与插接孔插接配合,挤压环23靠近环形板33的一端安装有多个周向均匀分布的挤压板25,挤压板25靠近放置环22的一方设置有挤压杆26,挤压杆26与放置环22滑动贯穿配合,挤压杆26靠近环形板33的一端安装有方板,方板与放置环22外环面之间安装有挤压弹簧27,远离环形板33的放置环22靠近u型座21中部的一端安装有齿轮环28,u型座21中间段上端安装有驱动电机29,驱动电机29的输出轴上安装有驱动齿轮20,驱动齿轮20与齿轮环28啮合。

38.参阅图6,远离环形板33的所述挤压杆26内端安装有橡胶垫,靠近环形板33的所述挤压杆26内端转动连接有滚珠。

39.参阅图5,所述挤压板25呈弧形结构且挤压板25厚度逐渐增大。

40.参阅图5、图6、图8和图9,具体工作时,根据所需焊接管件的尺寸,人工转动靠近环形板33的挤压环23,挤压环23转动并带动挤压板25对挤压杆26进行挤压,同时挤压环23上相应的插接孔与放置环22上的定位孔对齐,然后将定位杆24插接在插接孔和定位孔内,从而对挤压环23进行定位,挤压环23通过挤压板25对挤压杆26进行限位,通过吊机将所需焊接的两个管件分别吊至两个远离环形板33的放置环22侧方,人工将管件向移动板411方向推挤,管件依次穿过同一侧的两个放置环22并贯穿环形板33与移动板411紧贴,靠近环形板33的多个挤压杆26通过滚珠对管件进行限位,同时滚珠与管件之间产生滚动摩擦,提高管件移动的顺畅度。

41.参阅图6,所述夹紧机构30包括通过安装座安装在所述环形板33相背面的夹紧双向推杆301,夹紧双向推杆301上下两端对称安装有l型杆302,l型杆302远离夹紧双向推杆301推出端的一端安装有夹紧弧板303,夹紧弧板303上设置有防滑垫。

42.参阅图5-图9,具体工作时,在管件穿过环形板33与移动板411紧贴后,启动夹紧双向推杆301,夹紧双向推杆301通过上下两个l型杆302带动夹紧弧板303向管件方向移动,夹紧弧板303上的防滑垫与管件外表面紧贴,从而增大了夹紧弧板303与管件之间的摩擦力,人工移动矩形块35,矩形块35在限位框34上的导向槽内滑动,矩形块35通过l型板37水平段下端的连接弹簧带动检测机构39移动至管件的上端,再将限位杆36穿插在限位框34上的相应的限位通孔和矩形块35内,从而对矩形块35进行限位,之后人工将移动板411向后抽离,移动板411上的辅助辊与管件端部接触并转动,从而便于移动板411的移动,移动板411从两个管件之间抽离后,启动双向电动推杆31,双向电动推杆31通过两个滑动块32带动两个环形板33相对移动,环形板33通过夹紧双向推杆301两端的两个l型杆302带动两个夹紧弧板

303之间的管件移动,两个管件相对移动并紧贴,同时左右两个检测机构39紧贴,随后人工转动远离环形板33的挤压环23,挤压环23转动并带动挤压板25对挤压杆26进行挤压,同时挤压环23上相应的插接孔与放置环22上的定位孔对齐,然后将定位杆24插接在插接孔和定位孔内,从而对挤压环23进行定位,挤压环23通过挤压板25对挤压杆26进行限位,远离环形板33的挤压杆26上的橡胶垫与管件外表面紧贴,从而增大了远离环形板33的挤压杆26与管件之间的摩擦力,并对管件的位置进行限位,启动夹紧双向推杆301,夹紧双向推杆301通过上下两个l型杆302带动夹紧弧板303向远离管件方向复位,夹紧弧板303上的防滑垫与管件分离。

43.参阅图7,所述检测机构39包括安装在同一个l型板37所连的多个所述导向柱38下端的检测框391,检测框391远离环形板33的一端设置有放置开口,检测框391上框壁安装有灯座392,灯座392上安装有检测灯,检测框391前后两框壁之间安装有隔挡板393,隔挡板393上下两端对称安装有两个辅助板394,辅助板394远离环形板33的一方设置有滑动板395,滑动板395位于检测框391与隔挡板393之间的缝隙内,辅助板394与滑动板395之间安装有复位弹簧396,滑动板395远离辅助板394的一端安装有金属接触板,灯座392下端左右两侧均连接有导线,两个导线分别贯穿两个辅助板394,贯穿辅助板394的导线贯穿滑动板395并与金属接触板固定连接,检测框391下端安装有连接板397,连接板397呈l型结构,连接板397竖直段远离环形板33的一端转动连接有位于连接板397水平段下方的测试辊398。

44.参阅图5-图9,具体工作时,人工将现有的电源与灯座392的一侧导线电连接,在启动双向电动推杆31后,双向电动推杆31通过两个滑动块32带动两个环形板33相对移动,两个环形板33通过限位框34带动矩形块35和l型板37移动,l型板37通过导向柱38带动检测框391移动,检测框391带动滑动板395移动,左右两个相对的滑动板395带动相应的两个金属接触板紧贴,使得两个灯座392形成电回路并电连通,启动电源,灯座392上的检测灯亮起,之后同时启动两个驱动电机29,驱动电机29通过驱动齿轮20带动齿轮环28转动,齿轮环28带动远离环形板33的放置环22进行转动,放置环22通过挤压杆26端部的橡胶垫带动管件进行转动,转动的管件与测试辊398接触并带动测试辊398转动,若两个管件接触端未同轴对齐或管件出现凸起或凹陷后,则存在单个测试辊398在管件挤压下带动检测框391一同向上运动,连接弹簧受压收缩,或检测框391和测试辊398整体因重力下移,连接弹簧拉伸的状况,左右两个检测框391之间发生上下相对位移,左右两个相对的金属接触板上下错位,从而将回路断开,检测灯熄灭,即通过检测机构39可避免两个管件焊接后出现接口错位或接口焊接不完全的现象,两个管件接触端检测合格后,启动进给电动推杆42,进给电动推杆42带动弧形板43向管件接触端移动,弧形板43带动打磨头442、清理刷45和焊接模组46与管件接触端接触,打磨头442对管件焊接处进行打磨,去除焊接处的锈迹,清理刷45对打磨后的铁锈进行清除,焊接模组46为现有的焊接设备,焊接模组46对打磨后的两个管件的焊接处进行焊接处理,两个管件焊接完成后,人工解除远离环形板33的挤压杆26对管件的限位,人工将管件从放置环22内推出,焊接完成。

45.焊接时:s1:人工转动靠近环形板33的挤压环23,挤压环23转动并带动挤压板25对挤压杆26进行挤压,同时挤压环23上相应的插接孔与放置环22上的定位孔对齐,然后将定位杆24插接在插接孔和定位孔内,从而对挤压环23进行定位,通过吊机将所需焊接的两个管件分别吊至两个远离环形板33的放置环22侧方,人工将管件向移动板411方向推挤,管件

依次穿过同一侧的两个放置环22并贯穿环形板33与移动板411紧贴。

46.s2:启动夹紧双向推杆301,夹紧双向推杆301通过l型杆302带动夹紧弧板303与管件外表面紧贴,人工移动矩形块35,矩形块35带动l型板37在限位框34上的导向槽内滑动,l型板37水平段下端的连接弹簧带动检测机构39移动至管件的上端,再将限位杆36穿插在限位框34和矩形块35内,从而对矩形块35进行限位,之后人工将移动板411向后抽离,启动双向电动推杆31,双向电动推杆31通过两个滑动块32带动两个环形板33相对移动,环形板33通过夹紧双向推杆301两端的两个l型杆302带动两个夹紧弧板303之间的管件移动,两个管件相对移动并紧贴,同时左右两个检测机构39紧贴。

47.s3:人工转动远离环形板33的挤压环23,挤压环23转动并带动挤压板25对挤压杆26进行挤压,同时挤压环23上相应的插接孔与放置环22上的定位孔对齐,然后将定位杆24插接在插接孔和定位孔内,从而对挤压环23进行定位,挤压环23通过挤压板25对挤压杆26进行限位,远离环形板33的挤压杆26上的橡胶垫与管件外表面紧贴,从而增大了远离环形板33的挤压杆26与管件之间的摩擦力,并对管件的位置进行限位,启动夹紧双向推杆301,夹紧双向推杆301通过上下两个l型杆302带动夹紧弧板303向远离管件方向复位,夹紧弧板303上的防滑垫与管件分离。

48.s4:同时启动两个驱动电机29,驱动电机29通过驱动齿轮20带动齿轮环28转动,齿轮环28带动远离环形板33的放置环22进行转动,放置环22通过挤压杆26端部的橡胶垫带动管件进行转动,检测机构39对管件进行检测,检测通过后,启动进给电动推杆42,进给电动推杆42带动弧形板43向管件接触端移动,弧形板43带动打磨头442、清理刷45和焊接模组46与管件接触端接触,打磨头442对管件焊接处进行打磨,去除焊接处的锈迹,清理刷45对打磨后的铁锈进行清除,焊接模组46为现有的焊接设备,焊接模组46对打磨后的两个管件的焊接处进行焊接处理,两个管件焊接完成后,人工解除远离环形板33的挤压杆26对管件的限位,人工将管件从放置环22内推出,焊接完成。

49.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1