一种冲压模具的制作方法

1.本实用新型涉及模具技术领域,具体涉及一种冲压模具。

背景技术:

2.冲压加工是借助于常规或专用冲压设备的动力,使板材在模具里直接受到变形力并进行变形,从而获得一定形状,尺寸和性能的产品零件的生产技术。冲压模具是在冲压加工中,将板材加工成零件的一种特殊工艺装备,对于冲压工艺而言至关重要。

3.在冲压过程中产生的料屑易附着在模具和板材上面,在上下模合模时容易对板材造成压伤;剪口上未掉落的毛刺,在料带前进过程中与上下模面或浮料镶件接触后容易使板材产生刮伤。

技术实现要素:

4.因此,本实用新型要解决的技术问题在于克服现有技术中板材在冲压时容易被料屑压伤刮伤的缺陷,从而提供一种能够避免料屑对板材造成压伤刮伤的冲压模具。

5.为解决上述技术问题,本实用新型提供的冲压模具,包括:

6.上模组和下模组;

7.剥料板,与所述下模组活动连接,所述剥料板的下表面与所述下模组的上表面之间适于放置板材;

8.浮料机构,与所述下模组活动连接,所述浮料机构适于对所述板材施加向上的顶升力;

9.在闭模状态下,所述剥料板的下表面的至少部分区域与所述下模组的上表面保持第一让位间隙m,间隙m满足m>l;其中,l为板材的厚度;

10.在开模状态下,所述浮料机构适于顶起所述板材至预设高度,并使所述板材与所述下模组的上表面保持第二让位间隙p,且所述剥料板的下表面与所述下模组的上表面保持第三让位间隙q,其中q>p+l。

11.可选的,所述浮料机构包括浮料块组件和浮料针组件;所述浮料块组件和浮料针组件设置于下模组。

12.可选的,所述冲压模具还包括顶推机构,所述顶推机构包括上顶杆组件和下顶杆组件;

13.所述上顶杆组件设置于上模组;模具由开模状态向闭模状态切换的过程中,所述上顶杆组件适于顶推所述剥料板沿闭模方向靠近下模组的上表面;

14.所述下顶杆组件设置于下模组;模具由闭模状态向开模状态切换的过程中,所述下顶杆组件适于顶推所述剥料板沿开模方向远离下模组的上表面。

15.可选的,所述冲压模具还包括限高柱,所述限高柱设置于上下模组之间;当模具处于闭模状态时,所述限高柱适于使所述剥料板的下表面的至少部分区域与所述下模组的上表面之间保持所述第一让位间隙m。

16.可选的,所述冲压模具还包括勾料销,所述勾料销设置于下模组;当模具处于开模状态时,所述勾料销适于将所述板材限制在预设高度,并使所述板材与所述下模组的上表面保持所述第二让位间隙p。

17.可选的,所述冲压模具还包括料带,所述料带适于带动板材沿出料方向运动;当模具由闭模状态向开模状态切换时,所述浮料机构向上承托所述料带使之与下模组的上表面脱离接触。

18.可选的,所述冲压模具还包括压板滚轮组件,所述压板滚轮组件设置于模具的出料端,适于夹持所述料带上的板材并将其推送至外部结构。

19.可选的,所述压板滚轮组件包括上压板滚轮和相对应的下压板滚轮;所述上压板滚轮设置于所述剥料板;所述下压板滚轮设置于下模组。

20.可选的,所述浮料块组件上设置有轴承。

21.可选的,所述冲压模具还包括:

22.冲子,所述冲子设置于上模组;所述冲子的刃口处设置有倒圆角;所述冲子刃口处开设有进气道及横向气道;所述冲子上距离刃口面预设距离a处设置有光滑圆弧过渡;

23.镶件,所述镶件设置于下模组;所述刃口与所述镶件的冲孔间隙配合。

24.本实用新型技术方案,具有如下优点:

25.1.本实用新型提供的冲压模具,通过设置浮料机构,在闭模状态下,所述剥料板的下表面的至少部分区域与所述下模组的上表面保持第一让位间隙m,间隙m满足m>l;其中,l为板材的厚度;以使所述板材与所述下模组脱离接触,从而防止模内的残余料屑对板材产生压印;

26.在开模状态下,所述浮料机构适于顶起所述板材至预设高度,并使所述板材与所述下模组的上表面保持第二让位间隙p,且所述剥料板的下表面与所述下模组的上表面保持第三让位间隙q,其中q>p+l;以使所述板材与所述上下模组均脱离接触,从而在下一行程送料前进时,避免所述板材与所述上下模组磨擦产生刮擦伤。

27.2.本实用新型提供的冲压模具,通过设置顶推机构,当模具处于闭模状态时,所述上顶杆组件下压所述剥料板使得所述剥料板的下表面的至少部分区域与所述下模组的上表面保持第一让位间隙m,以使所述板材与所述下模组脱离接触,从而防止模内的残余料屑对板材产生压伤;

28.当模具处于开模状态时,所述上顶杆组件与所述剥料板的上表面处于分离状态,此时所述下顶杆组件顶推所述剥料板使得所述剥料板的下表面与所述下模组的上表面保持第三让位间隙q,从而避免剥料板和下模组对板材产生刮伤。

29.3.本实用新型提供的冲压模具,通过设置限高柱,当模具处于闭模状态时,所述限高柱适于使所述剥料板的下表面的至少部分区域与所述下模组的上表面保持第一让位间隙m,间隙m满足m>l,其中,l为板材的厚度,可以有效防止残余料屑在模内对板材产生压伤;同时所述限高柱还可形成支撑平台,防止模具受力过大而变形。

30.4.本实用新型提供的冲压模具,通过设置勾料销,模具由闭模状态向开模状态切换的过程中,所述浮料机构顶推料带以使所述板材上行;当所述板材上行至预设高度,所述勾料销适于将所述板材限制在所述预设高度,并使所述板材与所述下模组的上表面保持所述第二让位间隙p,以避免所述下模组及其模内的料屑对所述板材产生刮伤。

31.5.本实用新型提供的冲压模具,通过设置压板滚轮组件,当进行切断出料时,上模组向上死点运动,所述剥料板上浮至所述第三让位间隙q后止动,所述料带受所述浮料机构托起处于悬空位置并与所述上模组和所述下模组脱离接触,安装于所述剥料板上的上压板滚轮受所述第五弹簧的弹顶力驱动下压所述料带,并与相对应的所述下压板滚轮共同夹持切断后的板材,使之处于稳定的高度;

32.上模组到达到上死点后开始向下运动,当到达送料位点时,由送料机驱动所述料带将切断后的板材通过所述上压板滚轮和下压板滚轮推出至传送带上;通过在所述料带上下两侧设置压板滚轮组件,既解决了板材出料问题,又避免了板材跟模具零件接触产生划痕。

附图说明

33.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

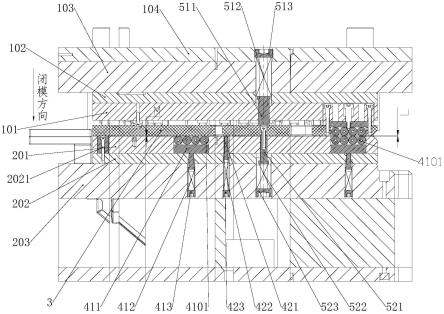

34.图1为本实用新型冲压模具的闭模结构示意图;

35.图2为本实用新型冲压模具的开模结构示意图;

36.图3为本实用新型冲压模具的板材出料图;

37.图4为本实用新型冲压模具的冲子及镶件的结构示意图;

38.图5为本实用新型冲压模具的上下模刃口的结构示意图;

39.图6为板材的结构示意图。

40.附图标记说明:

41.101、上模板;102、上夹板;103、上垫板;104、上模座;201、下模板;202、下垫板;2021、限高柱;203、下模座;3、剥料板;41、浮料块组件;411、浮升块;412、第一弹簧;413、第一螺塞;4101、轴承;42、浮料针组件;421、浮升销;422、第二弹簧;423、第二螺塞;51、上顶杆组件;511、上打杆;512、第三弹簧;513、第三螺塞;52、下顶杆组件;521、下打杆;522、第四弹簧;523、第四螺塞;6、勾料销;71、料带;721、上压板滚轮;722、下压板滚轮;81、冲子;8101、刃口;82、镶件;8201、冲孔;9、传送带。

具体实施方式

42.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“垂直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

44.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

45.此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

46.本实施例提供的冲压模具,包括:

47.上模组和下模组;

48.剥料板3,与所述下模组活动连接,所述剥料板3的下表面与所述下模组的上表面之间适于放置板材;

49.浮料机构,与所述下模组活动连接,所述浮料机构适于对所述板材施加向上的顶升力;

50.在闭模状态下,所述剥料板3的下表面的至少部分区域与所述下模组的上表面保持第一让位间隙m,间隙m满足m>l;其中,l为板材的厚度;

51.在开模状态下,所述浮料机构适于顶起所述板材至预设高度,并使所述板材与所述下模组的上表面保持第二让位间隙p,且所述剥料板3的下表面与所述下模组的上表面保持第三让位间隙q,其中q>p+l。

52.需要说明的是,在闭模状态下,剥料板3的下表面的至少部分区域与所述下模组的上表面保持第一让位间隙m,其他区域与板材相贴合。在本实施例中,所述剥料板3沿板材的长度方向(如图6所示)的两端与所述板材形成贴合关系,用以对板材进行下压,所述剥料板3沿板材的长度方向的中间区域与所述板材间隔设置,从而方便形成间隙,防止模内的残余料屑对板材产生压印。

53.结合图1、图2所示,本实施例中,所述上模组包括上模板101、上夹板102、上垫板103和上模座104;所述上模板101设置于所述上模组的底部,适于固定冲子;所述上夹板102适于固定上模板101以及夹持和定位冲子;所述上垫板103设置于所述上夹板102与所述上模座104之间,适于固定冲子及承载冲子的作用力,防止所述上模座104被压出凹坑;所述上模座104适于承受冲压力及用于模仁与外导套(柱)的安装;

54.所述下模组包括下模板201、下垫板202和下模座203;所述下模板201适于固定下模镶块;所述下垫板202设置于所述下模板201和下模座203之间,适于承载冲压力以及承载并固定下模入子;所述下模座203适于承载冲压力及用于外导柱(套)的安装。

55.可选的,所述剥料板3与所述下模组活动连接,所述剥料板3的下表面与所述下模板201的上表面之间适于放置板材。

56.在闭模状态下,所述剥料板3的下表面的至少部分区域与所述下模板201的上表面保持第一让位间隙m,间隙m满足m>l,其中,l为板材的厚度;以使所述板材与所述下模板201脱离接触,从而防止模内的残余料屑对板材产生压印;

57.在开模状态下,所述浮料机构适于顶起所述板材至预设高度,并使所述板材与所述下模板201的上表面保持第二让位间隙p,且所述剥料板3的下表面与所述下模板201的上表面保持第三让位间隙q,其中q>p+l;以使所述板材与所述上模板101和所述下模板201均

脱离接触,从而在下一行程送料前进时,有效避免所述板材与所述上模板101和所述下模板201磨擦产生刮擦伤。

58.可选的,当板材的厚度l=0.6mm时,在闭模状态下,所述剥料板3的下表面的至少部分区域与所述下模板201的上表面保持第一让位间隙m=0.7mm,间隙m满足m>l;

59.在开模状态下,所述浮料机构适于顶起所述板材至预设高度,并使所述板材与所述下模板201的上表面保持第二让位间隙p=5.0mm,且所述剥料板3的下表面与所述下模板201的上表面保持第三让位间隙q=11.2mm,其中q>p+l。

60.可选的,由于所述剥料板3设置于下模组,上模冲子随上模组向上运动后脱离所述剥料板3,便于生产中定期添加润滑油,以预防冲切时产生料屑;同时及时清理冲子上粘附的料屑。

61.具体地,所述浮料机构包括浮料块组件41和浮料针组件42;所述浮料块组件41和浮料针组件42设置于下模组。

62.可选的,所述浮料块组件41包括浮升块411、第一弹簧412和第一螺塞413;所述浮升块411上端抵接于料带,下端位于下模组的预设孔内并由所述第一弹簧412支撑;所述第一弹簧412的另一端设置有相应的第一螺塞413;所述第一螺塞413适于使所述第一弹簧412在受力的情况下能被压缩,所述第一螺塞413用以调节所述第一弹簧412的预压力。

63.可选的,所述浮料针组件42包括浮升销421、第二弹簧422和第二螺塞423;所述浮升销421上端抵接于料带,下端位于下模组的预设孔内并由所述第二弹簧422支撑;所述第二弹簧422的另一端设置有相应的第二螺塞423;所述第二螺塞423适于使所述第二弹簧422在受力的情况下能被压缩,所述第二螺塞423用以调节所述第二弹簧422的预压力。

64.具体地,所述冲压模具还包括顶推机构,所述顶推机构包括上顶杆组件51和下顶杆组件52;

65.所述上顶杆组件51设置于上模组;模具由开模状态向闭模状态切换的过程中,所述上顶杆组件51适于顶推所述剥料板3沿闭模方向靠近下模组的上表面;

66.所述下顶杆组件52设置于下模组;模具由闭模状态向开模状态切换的过程中,所述下顶杆组件52适于顶推所述剥料板3沿开模方向远离下模组的上表面。

67.可选的,所述上顶杆组件51包括上打杆511、第三弹簧512和第三螺塞513;模具由开模状态向闭模状态切换的过程中,所述上打杆511的下端适于顶推所述剥料板3沿闭模方向靠近下模组的上表面;所述上打杆511的上端位于上模组的预设孔内并由所述第三弹簧512支撑;所述第三弹簧512的另一端设置有相应的第三螺塞513;所述第三螺塞513适于使所述第三弹簧512在受力的情况下能被压缩,所述第三螺塞513用以调节所述第三弹簧512的预压力。

68.可选的,所述下顶杆组件52包括下打杆521、第四弹簧522和第四螺塞523;模具由闭模状态向开模状态切换的过程中,所述下打杆521的上端适于顶推所述剥料板3沿开模方向远离下模组的上表面;所述下打杆521的下端位于下模组的预设孔内并由所述第四弹簧522支撑;所述第四弹簧522的另一端设置有相应的第四螺塞523;所述第四螺塞523适于使所述第四弹簧522在受力的情况下能被压缩,所述第四螺塞523用以调节所述第四弹簧522的预压力。

69.可选的,当模具处于闭模状态时,所述上打杆511的弹顶力大于下打杆521的弹顶

力,所述上打杆511下压所述剥料板3使得所述剥料板3的下表面的至少部分区域与所述下模组的上表面保持第一让位间隙m,以使所述板材与所述下模组脱离接触,从而防止模内的残余料屑对板材产生压伤;

70.当模具处于开模状态时,所述上打杆511与所述剥料板3的上表面处于分离状态,此时所述下打杆521顶推所述剥料板3使得所述剥料板3的下表面与所述下模组的上表面保持第三让位间隙q,从而避免下模组对板材产生刮伤。

71.具体地,所述冲压模具还包括限高柱2021,所述限高柱2021设置于上下模组之间;当模具处于闭模状态时,所述限高柱2021适于使所述剥料板3的下表面与所述下模组的上表面之间保持所述第一让位间隙m。

72.本实施例中,所述限高柱2021设置于下模组,适于控制合模位置;当模具处于闭模状态时,所述限高柱2021适于使所述剥料板3的下表面的至少部分区域与所述下模组的上表面之间保持所述第一让位间隙m,间隙m满足m>l;其中,l为板材的厚度,可以有效防止残余料屑在模内对板材产生压伤;同时所述限高柱2021还可形成支撑平台,防止模具受力过大而变形。

73.作为变形,还可以设置为第一限高柱和第二限高柱,所述第一限高柱的上端设置于所述上模组,所述第二限高柱的下端设置于所述下模组,当模具处于闭模状态时,所述第一限高柱的下端与所述第二限高柱的上端向抵接,以使所述剥料板3的下表面与所述下模组的上表面之间保持所述第一让位间隙m;同时形成支撑平台,以保护模具和内部镶件。

74.具体地,所述冲压模具还包括勾料销6,所述勾料销6设置于下模组;当模具处于开模状态时,所述勾料销6适于将所述板材限制在预设高度,并使所述板材与所述下模组的上表面保持所述第二让位间隙p。

75.可选的,所述勾料销6设置于下模组;模具由闭模状态向开模状态切换的过程中,所述浮料机构顶推料带以使所述板材上行;当所述板材上行至预设高度,所述勾料销6适于将所述板材限制在所述预设高度,并使所述板材与所述下模组的上表面保持所述第二让位间隙p,以避免所述下模组及其模内的料屑对所述板材产生刮伤。

76.具体地,所述冲压模具还包括料带71,所述料带71适于带动板材沿出料方向运动;当模具由闭模状态向开模状态切换时,所述浮料机构向上承托所述料带71使之与下模组的上表面脱离接触。

77.结合图3所示,所述料带71设置于上下模组之间,适于承托板材沿出料方向运动;当模具由闭模状态向开模状态切换时,所述浮料机构的弹簧伸展,并向上承托所述料带71使之与下模组的上表面脱离接触。

78.具体地,所述冲压模具还包括压板滚轮组件,所述压板滚轮组件设置于模具的出料端,适于夹持所述料带71上的板材并将其推送至外部结构。

79.具体地,所述压板滚轮组件包括上压板滚轮721和相对应的下压板滚轮722;所述上压板滚轮721设置于所述剥料板3;所述下压板滚轮722设置于下模组。

80.结合图1、图2、图3所示,本实施例中,所述压板滚轮组件包括上压板滚轮721和相对应的下压板滚轮722;所述上压板滚轮721设置于所述剥料板3,且所述上压板滚轮721与所述剥料板3之间弹性连接;所述下压板滚轮722设置于下模组,且所述下压板滚轮722与所述下模组之间弹性连接。

81.可选的,所述上压板滚轮721与所述剥料板3之间通过第五弹簧(图中未示出)弹性连接;所述下压板滚轮722与所述下模组之间通过所述第一弹簧412弹性连接。

82.当进行切断出料时,上模组向上死点运动,所述剥料板3上浮至所述第三让位间隙q后止动,所述料带71受所述浮料机构托起处于悬空位置并与所述上模板101和所述下模板201脱离接触,安装于所述剥料板3上的上压板滚轮721受所述第五弹簧的弹顶力驱动下压所述料带71,并与相对应的所述下压板滚轮722共同夹持切断后的板材,使之处于稳定的高度;

83.上模组到达到上死点后开始向下运动,当到达送料位点时,由送料机驱动所述料带71将切断后的板材通过所述上压板滚轮721和下压板滚轮722推出至传送带9上;通过在所述料带71上下两侧设置压板滚轮组件,既解决了板材出料问题,又避免了板材跟模具零件接触产生划痕。

84.具体地,所述浮料块组件41上设置有轴承4101。

85.可选的,所述浮料块组件41的浮升块411上设置有轴承4101;所述浮料针组件42的浮升销421的顶推端设置为圆头形状,有效减少与板材接触时的磨擦力,避免板材在送料前进时产生刮花现象。

86.可选的,所述轴承4101的选用包括但不限于树脂轴承。

87.具体地,所述冲压模具还包括:

88.冲子81,所述冲子81设置于上模组;所述冲子81的刃口处设置有倒圆角;所述冲子81刃口处开设有进气道及横向气道;所述冲子81上距离刃口面预设距离a处设置有光滑圆弧过渡;

89.镶件82,所述镶件82设置于下模组;所述刃口与所述镶件82的冲孔间隙配合。

90.结合图4、图5所示,本实施例中,所述冲子81设置于上模组,所述镶件82设置于下模组;所述冲子81的刃口8101处设置有倒圆角r;所述冲子81刃口8101处开设有进气道及横向气道;所述冲子81上距离刃口面预设距离a处设置有光滑圆弧过渡;所述刃口8101与所述镶件82的冲孔8201间隙配合,用以防止所述冲子81冲穿板材回拉时跟所述冲孔8201的孔壁来回磨擦产生料屑并粘附在刃口处。

91.可选的,所述冲子81材料选用硬质合金(sandvik h10f)+涂层balinit triton star。

92.可选的,所述冲子81的刃口8101处抛光处理并倒圆角0.05mm。

93.可选的,所述冲子81上距离刃口面预设距离0.5mm处设置有光滑圆弧过渡。

94.可选的,所述冲子81的刃口8101处设置有进气道及横向气道,用以将废料吹出防止跳屑和粘模。

95.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1