一种基于钛铝镁芯轴的空气静压高速电主轴

1.本实用新型属于高速电主轴技术领域,具体涉及一种基于钛铝镁芯轴的空气静压高速电主轴。

背景技术:

2.电主轴具有结构紧凑、重量轻、惯性小、振动小、噪声低、响应快等优点,而且转速高、功率大,简化机床设计,易于实现主轴定位,是高速主轴单元中的一种理想结构。目前,高速电主轴主要采用滚动轴承支撑、液体静压轴承支撑、磁悬浮轴承支撑和气浮轴承支撑等。高速电机主要采用三相异步交流电机和永磁无刷直流电机两种类型。超高速加工需要适应转速较高的主轴,并且有大功率、宽调速范围特性。但是,现有技术中电主轴的结构设计、生产制造以及操作控制较为复杂严格,散热、动平衡、支撑、润滑以及精密控制等技术难题难以攻破,仍存在寿命不足、加工精度不足的问题,结构上还需要不断改进。

3.因此,需要提供一种新型电主轴是十分有必要的。

技术实现要素:

4.(一)要解决的技术问题

5.为解决现有技术中存在的电主轴寿命不足、加工精度不够高的问题,本实用新型提供一种基于钛铝镁芯轴的空气静压高速电主轴。

6.(二)技术方案

7.为了达到上述目的,本实用新型采用的主要技术方案包括:

8.一种基于钛铝镁芯轴的空气静压高速电主轴,包括底座、外壳、钛铝镁合金芯轴、止推空气轴承、支撑组件以及冷却组件;

9.所述钛铝镁合金芯轴设置在所述底座上,所述止推空气轴承套接于所述钛铝镁合金芯轴,且设置在远离所述底座的一端;

10.所述支撑组件设置在所述外壳的内部以支撑所述钛铝镁合金芯轴;

11.所述冷却组件设置在所述支撑组件的外侧,所述外壳的内部;

12.所述钛铝镁合金芯轴的外侧依次设置锥形电机转子以及电机定子,所述锥形电机转子以及所述电机定子均位于所述冷却组件的内侧;

13.所述锥形电机转子靠近所述底座的一端的直径大于远离所述底座的一端的直径。

14.如上所述的空气静压高速电主轴,优选地,所述锥形电机转子靠近所述底座的一端的直径比远离所述底座一端的直径大4-6mm。

15.如上所述的空气静压高速电主轴,优选地,所述锥形电机转子以及所述电机定子的长度为90mm-110mm。

16.如上所述的空气静压高速电主轴,优选地,所述冷却组件包括冷却流道以及冷却套;

17.所述冷却套设置在所述外壳的内侧,所述支撑组件的外侧;

18.所述冷却流道沿所述冷却套的周向开设于所述冷却套。

19.如上所述的空气静压高速电主轴,优选地,所述支撑组件包括轴承外套以及轴承内胆;

20.所述轴承内胆套接于所述钛铝镁合金芯轴,所述轴承外套设置在所述轴承内胆的外侧,且与所述冷却组件连接。

21.如上所述的空气静压高速电主轴,优选地,所述轴承外套包括分别设置在所述锥形电机转子以及所述电机定子前后两端的前径向空气轴承外套以及后径向空气轴承外套,所述后径向空气轴承外套设置在靠近所述底座的一端;

22.所述轴承内胆包括分别设置在所述锥形电机转子以及所述电机定子前后两端的前径向空气轴承内胆以及后径向空气轴承内胆,所述前径向空气轴承内胆以及所述后径向空气轴承内胆分别设置在所述前径向空气轴承外套以及所述后径向空气轴承外套的内侧。

23.如上所述的空气静压高速电主轴,优选地,空气静压高速电主轴还包括密封端盖;

24.所述密封端盖设置在所述止推空气轴承的前端。

25.如上所述的空气静压高速电主轴,优选地,空气静压高速电主轴还包括垫片,所述垫片设置在所述止推空气轴承与所述支撑组件之间。

26.(三)有益效果

27.本实用新型的有益效果是:

28.首先,本实用新型以钛镁铝合金作为芯轴的制备材料,钛铝镁合金的密度较小,且具有很好的耐蚀性、良好的塑性以及较高的强度,此外,钛镁铝合金的机械性能较高,韧性和抗蚀性能较为优异,因此能够提高电主轴的加工效率和精度,延长电主轴的使用寿命。

29.其次,本实用新型将电机转子设置为锥形,其一端的直径大于另一端的直径,电机转子的这种锥形结构在电机旋转时可以提供一定的轴向力,使得止推空气轴承的受力减小,改善止推空气轴承的受力情况,实现提高主轴刚度,电主轴的输出功率和加工精度的技术效果,并且有效地改善了电主轴的动态特性和热稳定性。因此,本实用新型中经过改进后的电主轴具有转速高,寿命长等优点。

附图说明

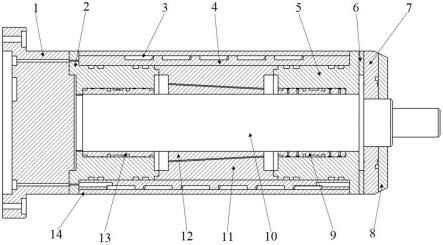

30.图1为本实用新型中基于钛铝镁芯轴的空气静压高速电主轴的整体结构示意图。

31.【附图标记说明】

32.1:底座;2:后径向空气轴承外套;3:冷却流道;4:冷却套;5:前径向空气轴承外套;6:垫片;7:止推空气轴承;8:密封端盖;9:前径向空气轴承内胆;10:钛铝镁合金芯轴;11:电机定子;12:锥形电机转子;13:后径向空气轴承内胆;14:外壳。

具体实施方式

33.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型作详细描述。

34.实施例1

35.如图1所示,本实施例提供一种基于钛铝镁芯轴的空气静压高速电主轴,包括底座1、外壳14、钛铝镁合金芯轴10、止推空气轴承7、支撑组件以及冷却组件。

36.具体地,钛铝镁合金芯轴10设置在底座1上,止推空气轴承7套接于钛铝镁合金芯轴10,且设置在钛铝镁合金芯轴10远离底座1的一端。本实施例中,以钛镁铝合金作为芯轴的制备材料,能够提高电主轴的加工效率和精度。

37.上述支撑组件设置在外壳14的内部,用以支撑钛铝镁合金芯轴10。冷却组件设置在支撑组件的外侧,且同时位于外壳14的内部,用于提高电主轴的整体散热能力。

38.本实施例还在止推空气轴承7与支撑组件之间设置垫片6,使得部件之间的连接更加密切。

39.为了进一步改进电机主轴,本实施例中,钛铝镁合金芯轴10的外侧依次设置锥形电机转子12以及电机定子11,锥形电机转子12以及电机定子11均位于冷却组件的内侧。如图1所示,锥形电机转子12靠近底座1的一端的直径大于远离底座1的一端的直径,与锥形电机转子12相匹配,电机定子11的内侧面也为锥形。

40.本实施例以钛镁铝合金作为芯轴的制备材料,钛铝镁合金的密度较小,且具有很好的耐蚀性、良好的塑性以及较高的强度,此外,钛镁铝合金的机械性能较高,韧性和抗蚀性能较为优异,因此能够提高电主轴的加工效率和精度,延长电主轴的使用寿命。

41.本实施例将电机转子设置为锥形,其一端的直径大于另一端的直径,这种锥形结构在电机旋转时可以提供一定的轴向力,减小止推空气轴承的受力,达到改善止推空气轴承的受力的目的,实现提高主轴刚度,电主轴的输出功率和加工精度的技术效果,同时有效地改善了电主轴的动态特性和热稳定性。本实施例的电主轴经过上述改进后,具有转速高,寿命长等优点。

42.优选地,锥形电机转子12以及电机定子11的长度相同,均为90mm-110mm,锥形电机转子12直径较大的一端的外径为40mm。具体地,锥形电机转子12靠近底座1的一端的直径比远离底座1一端的直径大4-6mm,最优数值为5mm。

43.优选地,冷却组件包括冷却流道3以及冷却套4。冷却套4设置在外壳14的内侧,且同时位于支撑组件的外侧。冷却流道3包括多条,均匀地沿冷却套4的周向开设于冷却套4。外壳14通过过盈配合与冷却套4连接。

44.优选地,支撑组件包括轴承外套以及轴承内胆。轴承内胆套接于钛铝镁合金芯轴10,轴承外套设置在轴承内胆的外侧,且与冷却组件连接。

45.具体地,轴承外套包括分别设置在锥形电机转子12以及电机定子11前后两端的前径向空气轴承外套5以及后径向空气轴承外套2,后径向空气轴承外套2设置在靠近底座1的一端,前径向空气轴承外套5设置在远离底座的一端。

46.轴承内胆包括分别设置在锥形电机转子12以及电机定子11前后两端的前径向空气轴承内胆9以及后径向空气轴承内胆13,前径向空气轴承内胆9以及后径向空气轴承内胆13分别设置在前径向空气轴承外套5以及后径向空气轴承外套2的内侧。

47.前径向静压空气轴承外套5和后径向静压空气轴承外套2通过螺栓固定在冷却套4上。前径向空气轴承内胆9和后径向空气轴承内胆13均置于外壳14内,从而对芯轴部件起到支撑作用。同样地,前径向静压空气轴承外套5和后径向静压空气轴承外套2也通过螺栓固定在冷却套4上,分别设置在前径向空气轴承内胆9和后径向空气轴承内胆13的外侧,从而支撑钛镁铝合金芯轴10。

48.优选地,本实施例的空气静压高速电主轴还包括设置在止推空气轴承7的前端的

密封端盖8,用于防止外部灰尘等进入止推空气轴承7对轴承造成损坏。

49.以上实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定,本领域技术人员在权利要求的范围内做出各种变形或修改,均属于本实用新型的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1