一种双向定位的冲压模具的制作方法

1.本实用新型属于冲压模具技术领域,具体涉及一种双向定位的冲压模具。

背景技术:

2.现今的冲压工艺是在室温下,利用安装在压力机上的冲压模具对材料施加压力,使其产生分离或塑性变形,但目前的冲压模具在冲压时对待冲压工件的定位效果不好,难以实现对待冲压工件的双向定位,难以提高待冲压工件放置时的稳定性。

3.目前,专利号为cn202020121429.7的实用新型专利公开了一种冲压模具用双向可调定位板,包括连接块,所述连接块侧面开设有横向滑槽,所述连接块下端面开设有竖向滑槽,所述竖向滑槽和横向滑槽内均可滑动设置有定位量调节机构,其中位于竖向滑槽内的定位量调节机构与固定块相连,该装置可实现定位板的定位量在横向和竖向上均可调,有效解决铝板件因回弹量较大造成定位板定位不足引起的定位板二次采购和模具避让挖空较多,强度较差等问题,从而顺利完成铝板件的成型定位,但目前的冲压模具在冲压时对待冲压工件的定位效果不好,难以实现对待冲压工件的双向定位,难以提高待冲压工件放置时的稳定性。

4.因此,针对上述的目前的冲压模具在冲压时对待冲压工件的定位效果不好,难以实现对待冲压工件的双向定位,难以提高待冲压工件放置时的稳定性的问题,亟需得到解决,以实现冲压模具在冲压时可提高对待冲压工件的定位效果,实现对待冲压工件的双向定位,从而提高待冲压工件放置时的稳定性。

技术实现要素:

5.(1)要解决的技术问题

6.针对现有技术的不足,本实用新型的目的在于提供一种双向定位的冲压模具,该冲压模具旨在解决现有的冲压模具在冲压时对待冲压工件的定位效果不好,难以实现对待冲压工件的双向定位,难以提高待冲压工件放置时的稳定性的技术问题。

7.(2)技术方案

8.为了解决上述技术问题,本实用新型提供了这样一种双向定位的冲压模具,该冲压模具包括底座和固定设置于所述底座前方的盛放块;所述底座上端固定安装有支撑体,所述支撑体上端固定安装有液压缸,所述液压缸的伸缩杆下端贯穿支撑体固定安装有压板,所述底座前端固定安装有第一固定块,所述第一固定块的前端与盛放块的后端相连接,所述盛放块前端固定安装有第二固定块,所述盛放块上端固定安装有对称的第一定位块,所述盛放块前后两端贯穿开设有第一槽体,所述第一槽体内壁活动设置有第二定位块,所述压板下端固定安装有均匀分布的连接柱,所述连接柱下端固定安装有冲压块,所述冲压块下端固定安装有均匀分布的冲压柱。

9.使用本技术方案的冲压模具时,将待冲压的工件放置在盛放块的内部,使待冲压的工件的左右两端与第一定位块的左右两端内壁相贴合,从而可实现对待冲压的工件的左

右两端进行定位,开启电动缸使电动缸的伸缩杆带动第二定位块对待冲压工件的前后两端进行定位,即可实现该模具对待冲压工件的双向定位,可提高对待冲压工件的定位效果,开启液压缸使压板带动冲压柱向下移动,即可实现对待冲压的工件进行冲压。

10.优选地,所述第一定位块上端固定安装有第一限位柱,所述压板左右两端均固定安装有连接块,所述连接块上下两端贯穿开设有第二槽体,所述第二槽体的内壁与第一限位柱的外壁相贴合。连接块在垂直方向上移动时,第二槽体的内壁沿第一限位柱的外壁移动,从而可提高压板在垂直方向上上液压缸移动的稳定性。

11.优选地,所述第二固定块和第一固定块的上端均固定安装有对称的第二限位柱,所述压板上下两端四角边缘处贯穿开设有第三槽体,所述第三槽体的内壁与第二限位柱的外壁相贴合。压板在垂直方向上移动时,第二限位柱的外壁沿第三槽体的内壁移动,从而可实现压板的稳定移动。

12.优选地,所述盛放块上端固定开设有均匀分布的第五槽体,所述第五槽体位于冲压柱的正下方。利用冲压柱可对待冲压工件进行冲孔,使待冲压工件上可冲出圆柱形的孔槽结构。

13.优选地,所述冲压块左右两端面与第一定位块的左右两端内壁面处于同平面,所述压板的后端面与支撑体的前端面相贴合。压板的后端面与支撑体的前端面相贴合的设置利于压板的稳定移动。

14.优选地,所述第二固定块后端固定开设有第六槽体,所述第六槽体前端内壁固定安装有电动缸,所述电动缸的伸缩杆与第二定位块的外壁相连接。第二固定块和第一固定块为同种结构,开启电动缸使第二定位块移动,即可利用两个第二定位块对待冲压的工件进行定位。

15.优选地,所述盛放块上端固定开设有第四槽体,所述第四槽体和第一槽体相互贯通。第四槽体和第一槽体相互贯通的设置利于第二定位块的移动,从而可实现对待冲压工件的双向定位。

16.(3)有益效果

17.与现有技术相比,本实用新型的有益效果在于:本实用新型的冲压模具利用两个第一定位块可对待冲压的工件的左右两端进行定位,开启电动缸使电动缸的伸缩杆带动第二定位块对待冲压工件的前后两端进行定位,即可实现该模具对待冲压工件的双向定位,可提高对待冲压工件的定位效果,从而提高了待冲压工件放置时的稳定性,开启液压缸使压板带动冲压柱向下移动,可利用多个冲压柱对待冲压工件进行冲压,可将待冲压工件上冲出圆柱形的孔槽,冲压得到的边角料掉落在第五槽体内便于工作人员收集处理。

附图说明

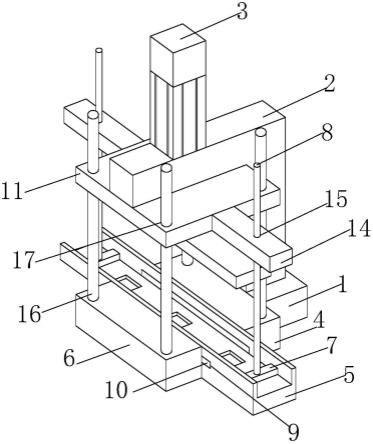

18.图1为本实用新型冲压模具一种具体实施方式的立体结构示意图;

19.图2为本实用新型冲压模具一种具体实施方式的盛放块的立体结构示意图;

20.图3为本实用新型冲压模具一种具体实施方式的冲压块的立体结构示意图;

21.图4为本实用新型冲压模具一种具体实施方式的第二固定块的剖视图。

22.附图中的标记为:1、底座;2、支撑体;3、液压缸;4、第一固定块;5、盛放块;6、第二固定块;7、第一定位块;8、第一限位柱;9、第一槽体;10、第二定位块;11、压板;12、连接柱;

13、冲压块;14、连接块;15、第二槽体;16、第二限位柱;17、第三槽体;18、第四槽体;19、第五槽体;20、冲压柱;21、第六槽体;22、电动缸。

具体实施方式

23.实施例1

24.本具体实施方式是一种双向定位的冲压模具,其立体结构示意图如图1所示,其盛放块5的立体结构示意图如图2所示,该冲压模具包括底座1和固定设置于底座1前方的盛放块5;底座1上端固定安装有支撑体2,支撑体2上端固定安装有液压缸3,液压缸3的伸缩杆下端贯穿支撑体2固定安装有压板11,底座1前端固定安装有第一固定块4,第一固定块4的前端与盛放块5的后端相连接,盛放块5前端固定安装有第二固定块6,盛放块5上端固定安装有对称的第一定位块7,盛放块5前后两端贯穿开设有第一槽体9,第一槽体9内壁活动设置有第二定位块10,压板11下端固定安装有均匀分布的连接柱12,连接柱12下端固定安装有冲压块13,冲压块13下端固定安装有均匀分布的冲压柱20,盛放块5上端固定开设有均匀分布的第五槽体19,第五槽体19位于冲压柱20的正下方,冲压块13左右两端面与第一定位块7的左右两端内壁面处于同平面,压板11的后端面与支撑体2的前端面相贴合。

25.为了实现压板11在垂直方向上的稳定移动,第一定位块7上端固定安装有第一限位柱8,压板11左右两端均固定安装有连接块14,连接块14上下两端贯穿开设有第二槽体15,第二槽体15的内壁与第一限位柱8的外壁相贴合,第二固定块6和第一固定块4的上端均固定安装有对称的第二限位柱16,压板11上下两端四角边缘处贯穿开设有第三槽体17,第三槽体17的内壁与第二限位柱16的外壁相贴合。压板11在垂直方向上随液压缸3的伸缩杆移动时,第一限位柱8的外壁沿第二槽体15的内壁移动,第二限位柱16的外壁沿第三槽体17的内壁移动,从而可实现压板11在垂直方向上稳定移动的效果。

26.为了实现对待冲压工件进行双向定位,第二固定块6后端固定开设有第六槽体21,第六槽体21前端内壁固定安装有电动缸22,电动缸22的伸缩杆与第二定位块10的外壁相连接,盛放块5上端固定开设有第四槽体18,第四槽体18和第一槽体9相互贯通。待冲压工件位于两个第一定位块7的左右两端内壁可实现定位,开启电动缸22使电动缸22的伸缩杆带动第二定位块10挤压在待冲压工件的前后两端,可实现对待冲压工件的前后两端进行定位,从而可实现对待冲压工件进行双向定位。

27.该冲压模具冲压块13的立体结构示意图如图3所示,其第二固定块6的剖视图如图4所示。

28.使用本技术方案的冲压模具时,将待冲压的工件放置在盛放块5的内部,使待冲压的工件的左右两端与第一定位块7的左右两端内壁相贴合,从而可实现对待冲压的工件的左右两端进行定位,开启电动缸22使电动缸22的伸缩杆带动第二定位块10对待冲压工件的前后两端进行定位,即可实现该模具对待冲压工件的双向定位,可提高对待冲压工件的定位效果,开启液压缸3使压板11带动冲压柱20向下移动,即可实现对待冲压的工件进行冲压,压板11在垂直方向上移动时,第一限位柱8的外壁沿第二槽体15的内壁移动,第二限位柱16的外壁沿第三槽体17的内壁移动,从而可实现压板11在垂直方向上稳定移动的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1