一种具有多组绕线功能的水箱式拉丝机装置的制作方法

1.本实用新型涉及拉丝机领域,具体是涉及一种具有多组绕线功能的水箱式拉丝机装置。

背景技术:

2.拉丝工艺是一种金属加工工艺。在金属压力加工中。在外力作用下使金属强行通过模具,金属横截面积被压缩,并获得所要求的横截面积形状和尺寸的技术加工方法称为金属拉丝工艺。使其改变形状。尺寸的工具称为拉丝模,金属板的表面,皆具有防锈,抗氧化,抗刮损,抗化学试剂及抗烟熏等特性。外观上,由于产品本身特殊的亮丽表面,为避免因磨擦而使之失去光泽,建议运用于较少摩擦的水平表面,或是一般的垂直面。此外,建议使用在干燥,或不会常遭淋湿,湿气不致过重的地方,以维持产品的稳定性。金属表面拉丝可以很好的掩盖生产中的机械纹和合模缺陷。

3.现有的具有水箱式拉丝机装置在使用时通过需要经过多重压延操作,金属丝在每一次压延操作后均会产生内应力,进而使金属丝发生弯曲变形,若不对金属丝进行矫直则会导致金属丝在多次拉丝压延之后的变形量发生累积,影响最终拉丝成型的金属丝性能。

技术实现要素:

4.为解决上述技术问题,提供一种具有多组绕线功能的水箱式拉丝机装置,本技术方案解决了上述的现有的具有水箱式拉丝机装置在使用时通过需要经过多重压延操作,金属丝在每一次压延操作后均会产生内应力,进而使金属丝发生弯曲变形,若不对金属丝进行矫直则会导致金属丝在多次拉丝压延之后的变形量发生累积,影响最终拉丝成型的金属丝性能的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种具有多组绕线功能的水箱式拉丝机装置,包括工作台、设置于工作台上表面的下腔体和通过转轴与下腔体转动连接的上腔体,所述下腔体内部中部由第一隔板分隔成左右两个拉丝腔室,所述拉丝腔室内部由第二隔板分隔成第一拉丝腔和第二拉丝腔,所述第一拉丝腔内部转动安装有第一拉丝辊组,所述第一拉丝辊组上开设有第一拉丝槽,所述第二拉丝腔内部安装有第二拉丝辊组,所述第二拉丝辊组上开设有第二拉丝槽,所述第二隔板与第一拉丝槽和第二拉丝槽的对应位置处固定连接有矫丝筒,所述下腔体上两侧分别开设有入丝孔和出丝孔,所述下腔体内侧与入丝孔和出丝孔对应位置处固定连接有导丝筒,所述工作台上表面于出丝孔一侧安装有收丝绕卷装置。

7.优选的,所述收丝绕卷装置包括下方的转动收丝辊和上方的导丝盘,所述转动收丝辊与工作台转动连接,所述导丝盘与工作台固定连接,所述导丝盘一侧贯穿开设有导丝孔。

8.优选的,所述第一拉丝辊组的驱动辊一端贯穿下腔体并与第一带轮固定连接,所述第二拉丝辊组的驱动辊一端贯穿下腔体并与第二带轮固定连接,所述第一带轮包括联动

轮盘和传动轮盘,所述联动轮盘通过传动皮带与第二带轮传动连接。

9.优选的,所述联动轮盘的直径大于第二带轮的直径。

10.优选的,所述工作台上表面于第一带轮一侧安装于拉丝驱动装置,所述拉丝驱动装置包括减速器和驱动电机,所述驱动电机输出端与减速器输入端传动连接,所述减速器输出端固定连接有驱动轮盘,所述驱动轮盘通过传动皮带与传动轮盘传动连接。

11.优选的,所述上腔体一侧固定连接有提拉把手。

12.与现有技术相比,本实用新型的优点在于:

13.本实用新型在第一拉丝腔和第二拉丝腔之间设置有矫丝筒,金属丝经过第一拉丝辊组压延之后,通过矫丝筒进行矫直操作,有效的消除金属丝经过一次压延后产生的弯曲变形量,同时将联动轮盘的直径设置为大于第二带轮的直径,使第二拉丝辊组转速快于第一拉丝辊组,可抵消金属丝经过第一拉丝辊组压延后变长的长度,使金属丝在拉丝机内部始终保持张紧状态,进而保证金属丝的拉丝质量。

附图说明

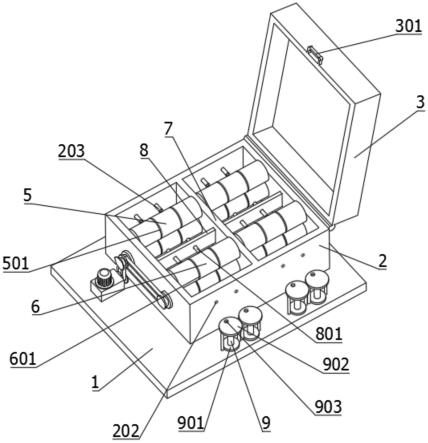

14.图1为本实用新型的立体结构示意图;

15.图2为本实用新型的内部结构示意图。

16.图中标号为:

17.1、工作台;2、下腔体;201、入丝孔;202、出丝孔;203、导丝筒;3、上腔体;301、提拉把手;4、转轴;5、第一拉丝辊组;501、第一拉丝槽;6、第二拉丝辊组;601、第二拉丝槽;7、第一隔板;8、第二隔板;801、矫丝筒;9、收丝绕卷装置;901、转动收丝辊;902、导丝盘;903、导丝孔;10、第一带轮;1001、联动轮盘;1002、传动轮盘;11、第二带轮;12、减速器;1201、驱动轮盘;13、驱动电机。

具体实施方式

18.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

19.参照图1-2所示,一种具有多组绕线功能的水箱式拉丝机装置,包括工作台1、设置于工作台1上表面的下腔体2和通过转轴4与下腔体2转动连接的上腔体3,上腔体3一侧固定连接有提拉把手301,提拉把手301的设置便于进行上腔体的开闭,下腔体2内部中部由第一隔板7分隔成左右两个拉丝腔室,拉丝腔室内部由第二隔板8分隔成第一拉丝腔和第二拉丝腔,第一拉丝腔内部转动安装有第一拉丝辊组5,第一拉丝辊组5上开设有第一拉丝槽501,第二拉丝腔内部安装有第二拉丝辊组6,第二拉丝辊组6上开设有第二拉丝槽601,第二隔板8与第一拉丝槽501和第二拉丝槽601的对应位置处固定连接有矫丝筒801,下腔体2上两侧分别开设有入丝孔201和出丝孔202,下腔体2内侧与入丝孔201和出丝孔202对应位置处固定连接有导丝筒203,工作台1上表面于出丝孔202一侧安装有收丝绕卷装置9,收丝绕卷装置9包括下方的转动收丝辊901和上方的导丝盘902,转动收丝辊901与工作台1转动连接,导丝盘902与工作台1固定连接,导丝盘902一侧贯穿开设有导丝孔903,进行收丝绕卷时,金属丝从导丝孔903进入下方的转动收丝辊901,下方的转动收丝辊901转动将金属丝进行收卷。

20.第一拉丝辊组5的驱动辊一端贯穿下腔体2并与第一带轮10固定连接,第二拉丝辊

组6的驱动辊一端贯穿下腔体2并与第二带轮11固定连接,第一带轮10包括联动轮盘1001和传动轮盘1002,联动轮盘1001通过传动皮带与第二带轮11传动连接,联动轮盘1001的直径大于第二带轮11的直径,将联动轮盘1001的直径设置为大于第二带轮11的直径,使第二拉丝辊组6转速快于第一拉丝辊组5,可抵消金属丝经过第一拉丝辊组5压延后变长的长度,使金属丝在拉丝机内部始终保持张紧状态,,工作台1上表面于第一带轮10一侧安装于拉丝驱动装置,拉丝驱动装置包括减速器12和驱动电机13,驱动电机13输出端与减速器12输入端传动连接,减速器12输出端固定连接有驱动轮盘1201,驱动轮盘1201通过传动皮带与传动轮盘1002传动连接。

21.本实用新型的工作过程为:首先将待拉丝的金属通过入丝孔201输入第一拉丝腔,经过导丝筒203的导引后进入第一拉丝辊组5的第一拉丝槽501进出初次拉丝形成过渡直径金属丝,之后过渡直径金属丝进入矫丝筒801进行矫直操作,,之后进入第二拉丝腔,进入第二拉丝辊组6的第二拉丝槽601进行二次拉丝,形成成品直径金属丝,之后通过出丝孔202输出第二拉丝腔,通过导丝孔903进入下方的转动收丝辊901,下方的转动收丝辊901转动将金属丝进行收卷。

22.综上所述,本实用新型的优点在于:在第一拉丝腔和第二拉丝腔之间设置有矫丝筒,金属丝经过第一拉丝辊组压延之后,通过矫丝筒进行矫直操作,有效的消除金属丝经过一次压延后产生的弯曲变形量,保证金属拉丝后的最终质量。

23.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1