一种中大型显示器背板凸包的冲压模具的制作方法

1.本实用新型涉及冲压模具技术领域,具体是涉及一种中大型显示器背板凸包的冲压模具。

背景技术:

2.显示器背板是显示器的一个重要部件,对其的技术要求包括尺寸公差、平面度、弯曲度等指标,所以制造的难度高。尤其是冲压完成后的产品与模具之间会产生真空,产品容易吸附在冲压模具上,从而影响后续的加工生产,同时,在冲压时,需保证凸包在显示器背板上的位置,但现有定位大多通过人工操作,精度不够,会影响加工的效果。

3.为解决上述问题,有必要提供一种中大型显示器背板凸包的冲压模具。

技术实现要素:

4.为解决上述技术问题,提供一种中大型显示器背板凸包的冲压模具,本技术方案解决了上述背景技术中提出的冲压完成后的产品与模具之间会产生真空,产品容易吸附在冲压模具上,从而影响后续的加工生产,同时,在冲压时,需保证凸包在显示器背板上的位置,但现有定位大多通过人工操作,精度不够,会影响加工的效果的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种中大型显示器背板凸包的冲压模具,包括底座,所述底座上表面中间固定连接有下模具,底座上表面左侧和后侧开设有l形凹槽,l形凹槽内部底面固定连接有若干个复位弹簧,复位弹簧顶部固定连接有l形限位杆,l形凹槽内部底面固定连接有若干个滑杆,滑杆顶部滑动连接有稳固块,稳固块顶部固定连接在l形限位杆下表面,底座上表面位于l形凹槽前端左侧的位置开设有若干个第一横通气槽,底座上表面位于l形凹槽前端右侧的位置开设有若干个第二横通气槽,底座上表面位于l形凹槽后端后侧的位置开设有若干个第一竖通气槽,底座上表面位于l形凹槽后端前侧的位置开设有若干个第二竖通气槽。

7.优选的,所述底座上表面四角均固定连接有滑柱,滑柱顶端固定连接有防脱片,滑柱上方部分滑动连接有上模具。

8.优选的,所述上模具底部开设有压槽,压槽与下模具的形状相吻合。

9.优选的,多个所述复位弹簧沿l形限位杆的下表面等间距排列,多个所述第一横通气槽、第二横通气槽、第一竖通气槽和第二竖通气槽沿l形凹槽等间距排列。

10.优选的,所述l形限位杆上表面与下模具上表面位于同一水平面。

11.优选的,所述l形限位杆与l形凹槽的形状和尺寸相适配。

12.优选的,所述下模具的边缘为圆滑曲面结构。

13.与现有技术相比,本实用新型提供了一种中大型显示器背板凸包的冲压模具,具备以下有益效果:

14.1、通过设置l形限位杆、稳固块和滑杆,l形限位杆可以对显示器背板的位置进行限位,从而使得凸包在显示器背板上成型的位置精度足够高,保证加工的效果,并且,l形限

位杆会跟随模具的下压而下降,不会影响模具冲压的整个过程;

15.2、通过设置复位弹簧和l形限位杆,当冲压完毕,l形限位杆在复位弹簧的顶出作用下,将显示器背板顶出,并且由于第一横通气槽、第二横通气槽、第一竖通气槽和第二竖通气槽的设置,显示器背板与下模具之间不是完全真空的,因此,显示器背板与下模具不会吸附在一起,整个脱模过程较为省力。

附图说明

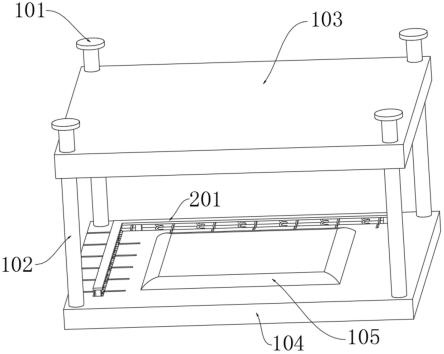

16.图1为本实用新型的正面立体结构示意图;

17.图2为本实用新型的底座拆分结构示意图。

18.图中标号为:

19.101、防脱片;102、滑柱;103、上模具;104、底座;105、下模具;

20.201、l形限位杆;202、第一横通气槽;203、第二横通气槽;204、l形凹槽;205、复位弹簧;206、第一竖通气槽;207、稳固块;208、滑杆;209、第二竖通气槽。

具体实施方式

21.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

22.参照图1-2所示,一种中大型显示器背板凸包的冲压模具,包括底座104,所述底座104上表面中间固定连接有下模具105,底座104上表面左侧和后侧开设有l形凹槽204,l形凹槽204内部底面固定连接有若干个复位弹簧205,复位弹簧205顶部固定连接有l形限位杆201,l形凹槽204内部底面固定连接有若干个滑杆208,滑杆208顶部滑动连接有稳固块207,稳固块207顶部固定连接在l形限位杆201下表面,底座104上表面位于l形凹槽204前端左侧的位置开设有若干个第一横通气槽202,底座104上表面位于l形凹槽204前端右侧的位置开设有若干个第二横通气槽203,底座104上表面位于l形凹槽204后端后侧的位置开设有若干个第一竖通气槽206,底座104上表面位于l形凹槽204后端前侧的位置开设有若干个第二竖通气槽209;

23.参照图1和图2,使用时,将显示器背板放置在下模具105上,此时,复位弹簧205呈自然状态,l形限位杆201上表面与下模具105上表面位于同一水平面,移动显示器背板,使得显示器背板的左后角与l形限位杆201左后角重合,从而对显示器背板的位置进行限位,由于稳固块207和滑杆208的作用,l形限位杆201不会发生水平移动;

24.此时,下压上模具103,对显示器背板冲压,l形限位杆201在上模具103的作用下,沿滑杆208下降,且l形限位杆201的上表面下降至与底座104上表面齐平,冲压完毕,上模具103上升,l形限位杆201由于复位弹簧205的作用,沿滑杆208上升,从而将显示器背板顶起,其中,空气通过第一横通气槽202、第二横通气槽203、第一竖通气槽206和第二竖通气槽209进入显示器背板底部,显示器背板与下模具105和底座104不会形成局部真空。

25.具体的,底座104上表面四角均固定连接有滑柱102,滑柱102顶端固定连接有防脱片101,滑柱102上方部分滑动连接有上模具103。

26.上模具103底部开设有压槽,压槽与下模具105的形状相吻合。

27.多个所述复位弹簧205沿l形限位杆201的下表面等间距排列,多个所述第一横通

气槽202、第二横通气槽203、第一竖通气槽206和第二竖通气槽209沿l形凹槽204等间距排列。

28.l形限位杆201上表面与下模具105上表面位于同一水平面。

29.l形限位杆201与l形凹槽204的形状和尺寸相适配。

30.下模具105的边缘为圆滑曲面结构。

31.本实用新型的工作原理及使用流程:通过设置l形限位杆201、稳固块207和滑杆208,l形限位杆201可以对显示器背板的位置进行限位,从而使得凸包在显示器背板上成型的位置精度足够高,保证加工的效果,并且,l形限位杆201会跟随模具的下压而下降,不会影响模具冲压的整个过程;通过设置复位弹簧205和l形限位杆201,当冲压完毕,l形限位杆201在复位弹簧205的顶出作用下,将显示器背板顶出,并且由于第一横通气槽202、第二横通气槽203、第一竖通气槽206和第二竖通气槽209的设置,显示器背板与下模具105之间不是完全真空的,因此,显示器背板与下模具105不会吸附在一起,整个脱模过程较为省力。

32.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1