卸料装置及医疗器械生产线的制作方法

1.本技术涉及医疗器械领域,特别是涉及一种卸料装置及医疗器械生产线。

背景技术:

2.在医疗器械自动化生产过程中,多个部件在完成特定的加工工艺之后需要进行分离。目前,多个部件的分离主要依靠人工实现,从而影响生产效率,有待改进。

技术实现要素:

3.基于此,有必要提供一种卸料装置及医疗器械生产线。该卸料装置能够实现多个部件分离的自动化,从而提高生产效率。采用该卸料的医疗器械生产线的生产效率较高。

4.本技术首先提供一种卸料装置,包括第一卸料组件和第二卸料组件,所述第一卸料组件和所述第二卸料组件分别作用于处于预设位置的第一部件和第二部件以使得所述第一部件和所述第二部件发生相对移动至分离。

5.通过采用上述技术方案,第一卸料组件和第二卸料组件分别作用于第一部件和第二部件,使得第一部件和第二部件发生相对移动,实现第一部件和第二部件的分离。

6.在其中一个实施例中,所述第一卸料组件驱动第一部件移动至预设位置,所述第二卸料组件驱动第二部件移动至预设位置。

7.通过采用上述技术方案,若第一部件和第二部件的相对位置处于确定状态,那么当第一卸料组件驱动第一部件移动时,第二部件能够在第一部件的带动下移动。同理,当第二卸料组件驱动第二部件移动时,第一部件能够在第二部件的带动下移动。因此,此时只需要第一卸料组件和第二卸料组件其中之一用于驱动第一部件和第二部件移动即可。但是,若第一部件和第二部件的相对位置处于非确定状态,则当第一卸料组件和第二卸料组件其中之一驱动第一部件和第二部件移动时,第一部件和第二部件容易在移动过程中发生分离。因此,第一卸料组件和第二卸料组件在驱动第一部件和第二部件移动的同时实现第一部件和第二部件相对位置的定位,以避免第一部件和第二部件在移动过程中发生分离。因此,第一部件和第二部件能够实现自动化分离,从而提高生产效率。

8.在其中一个实施例中,所述卸料装置还包括分离件和分离驱动件,当所述第一部件处于预设位置且所述第一卸料组件不再作用于所述第一部件时,所述分离驱动件驱动所述分离件带动所述第一部件移动以使得所述第一部件和所述第二部件发生相对移动。

9.在其中一个实施例中,所述第一卸料组件包括第一卸料杆、第二卸料杆和第一卸料驱动件,所述第一卸料驱动件驱动所述第一卸料杆和所述第二卸料杆移动至环绕所述第一部件以驱动所述第一部件移动。

10.在其中一个实施例中,所述第一卸料驱动件驱动所述第一卸料杆和所述第二卸料杆相向转动以环绕所述第一部件。

11.在其中一个实施例中,所述第一卸料杆包括第一限位部和第一承托部,所述第二卸料杆包括第二限位部和第二承托部,当所述第一卸料杆和所述第二卸料杆环绕所述第一

部件时,所述第一限位部和所述第二限位部位于所述第一部件相对的两侧,所述第一承托部和所述第二承托部位于所述第一部件的下方。

12.通过采用上述技术方案,第一承托部和第二承托部抵接且均位于第一部件的下方,从而使得第一承托部和第二承托部能够起到支撑第一部件的作用。第一限位部和第二限位部位于第一部件相对的两侧,从而使得第一限位部和第二限位部起到限制第一部件移动的作用。

13.在其中一个实施例中,所述第一卸料组件包括第一卸料件、第一卸料驱动件和分离驱动件,所述第一卸料驱动件驱动所述第一卸料件作用于所述第一部件以驱动所述第一部件发生移动,所述分离驱动件作用于所述第一卸料驱动件以带动所述第一部件和所述第二部件发生相对移动。

14.通过采用上述技术方案,分离驱动件通过第一卸料件和第一卸料驱动件驱动第一部件和第二部件发生相对移动,从而简化结构,无需额外设置分离件用于驱动第一部件和第二部件发生相对移动。

15.在其中一个实施例中,所述第一卸料件包括第一卸料杆和第二卸料杆,所述第一卸料驱动件驱动所述第一卸料杆和所述第二卸料杆移动至环绕所述第一部件以驱动所述第一部件移动。

16.在其中一个实施例中,所述第一卸料杆包括第一限位部、第一承托部和第一施力部,所述第二卸料杆包括第二限位部、第二承托部和第二施力部,当所述第一卸料杆和所述第二卸料杆环绕所述第一部件时,所述第一施力部、所述第一限位部、所述第一承托部、所述第二承托部、所述第二限位部和所述第二施力部依次分布并合围第一部件。

17.通过采用上述技术方案,第一卸料件和第二卸料件在第一部件每个径向方向上随着第一部件移动,因此第一卸料件和第二卸料件既能够起到支撑第一部件的作用,又能够起到带动第一部件和第二部件发生相对移动。

18.本技术另外提供一种医疗器械生产线,包括上述的卸料装置。

19.通过采用上述技术方案,采用该卸料的医疗器械生产线的生产效率较高。

20.在其中一个实施例中,所述医疗器械生产线还包括上料装置、注胶装置、加热装置、对位装置,所述上料装置用于提供所述第一部件和所述第二部件,所述注胶装置通过所述第二部件向所述第一部件内部灌注胶水,所述加热装置用于加热所述第一部件,所述对位装置用于调整所述第一部件和所述第二部件的位置,沿着所述第一部件和所述第二部件的移动方向,所述上料装置、所述注胶装置、所述加热装置、所述对位装置和所述卸料装置依次分布。

21.通过采用上述技术方案,加热装置对第一部件进行加热,从而避免第一部件内部的胶水在第一部件和第二部件移动至卸料装置时发生固化而增加第一部件和第二部件的分离难度。

22.在其中一个实施例中,所述上料装置和所述注胶装置在垂直于所述第一部件和所述第二部件的移动方向上重叠。

23.通过采用上述技术方案,人们可以在上料装置观察注胶装置的注胶情况,提高便利性。

包括一个或多个相关的所列项目的任意的和所有的组合。

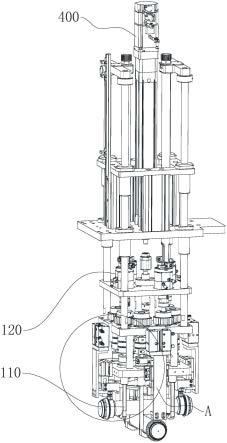

36.参照图1,本技术首先提供一种卸料装置,包括第一卸料组件100、第二卸料组件200、分离组件300、竖直驱动件400、第一水平驱动件500和第二水平驱动件600。

37.参照图2和图3,第一卸料组件100包括第一卸料件110和第一卸料驱动件120。第一卸料件110包括第一卸料杆111和第二卸料杆112。第一卸料驱动件120驱动第一卸料杆111和第二卸料杆112相向转动至环绕第一部件以驱动第一部件移动。第一卸料杆111包括第一限位部111a和第一承托部111b,第二卸料杆112包括第二限位部112a和第二承托部112b。当第一卸料杆111和第二卸料杆112环绕第一部件时,第一限位部111a和第二限位部112a位于第一部件相对的两侧,第一承托部111b和第二承托部112b位于第一部件的下方。第一承托部111b和第二承托部112b均位于第一部件的下方,从而使得第一承托部111b和第二承托部112b能够起到支撑第一部件的作用。第一限位部111a和第二限位部112a位于第一部件相对的两侧,从而使得第一限位部111a和第二限位部112a起到限制第一部件移动的作用。

38.参照图2和图3,第二卸料组件200包括第二卸料件210和第二卸料驱动件220。第二卸料驱动件220驱动第二卸料件210移动至夹持第二部件以带动第二部件发生移动。

39.参照图2和图3,分离组件300包括分离件310和分离驱动件320。当第一部件和第二部件处于预设位置时,第一卸料组件100不再驱动第一部件移动,第二卸料组件200不再驱动第二部件移动,此时第一卸料驱动件120驱动第一卸料杆111和第二卸料杆112相背转动至不再环绕第一部件,分离驱动件320开始驱动分离件310移动至与第一部件抵接并带动第一部件移动。此时第二卸料件210在第二卸料驱动件220的作用下维持第二部件的位置不变。最终,第一部件和第二部件在第一卸料组件100、第二卸料组件200和分离组件300的作用下发生相对移动,实现第一部件和第二部件的分离。

40.参照图2和图3,第一卸料驱动件120、第二卸料驱动件220和分离驱动件320均与竖直驱动件400连接,从而使得第一卸料组件100、第二卸料组件200和分离组件300均能够在竖直驱动件400作用下实现竖直方向的移动。而竖直驱动件400又与第一水平驱动件500连接,第一水平驱动件500又与第二水平驱动件600连接。因此,第二水平驱动件600能够通过第一水平驱动件500和竖直驱动件400带动第一卸料组件100、第二卸料组件200和分离组件300发生水平移动。而第二水平驱动件600也能够通过竖直驱动件400带动第一卸料组件100、第二卸料组件200和分离组件300发生水平移动。最终,在竖直驱动件400、第一水平驱动件500和第二水平驱动件600的共同作用下,第一卸料组件100、第二卸料组件200和分离组件300能够实现立体空间内的移动。

41.参照图4,本技术另外提供一种医疗器械生产线,包括上料装置700、注胶装置800、加热装置900、对位装置1000和上述卸料装置2000。采用该卸料的医疗器械生产线的生产效率较高。上料装置700用于提供第一部件和第二部件。注胶装置800通过第二部件向第一部件内部灌注胶水。加热装置900用于加热第一部件以避免第一部件内部的胶水发生固化。对位装置1000用于调整第一部件和第二部件的位置,使得第一部件和第二部件能够分别与移动到位后的第一卸料组件100和第二卸料组件200对齐。沿着第一部件和第二部件移动方向,上料装置700、注胶装置800、加热装置900、对位装置1000和卸料装置2000依次分布。加热装置900对第一部件进行加热,从而避免第一部件内部的胶水在第一部件和第二部件移动至卸料装置2000时发生固化而增加第一部件和第二部件的分离难度。其中,上料装置700

和注胶装置800在垂直于第一部件和第二部件的移动方向上重叠。人们可以在上料装置700观察注胶装置800的注胶情况,提高便利性。

42.本技术另外提供一种医疗器械生产方法,包括如下步骤:

43.步骤1:上料装置700提供第一部件和第二部件;

44.步骤2:注胶装置800通过第二部件向第一部件内部灌注胶水;

45.步骤3:加热装置900对第一部件进行加热;

46.步骤4:对位装置1000调整第一部件和第二部件的位置;

47.步骤5:在竖直驱动件400、第一水平驱动件500和第二水平驱动件600的共同作用下,第一卸料组件100、第二卸料组件200和分离组件300移动至与第一部件和第二部件对齐。此时,第一卸料驱动件120驱动第一卸料杆111和第二卸料杆112相向转动,从而使得第一卸料杆111和第二卸料杆112环绕第一部件,从而使得第一部件能够随着第一卸料杆111和第二卸料杆112移动;同时,第二卸料驱动件220驱动第二卸料件210夹持第二部件,从而使得第二部件能够随着第二卸料件210移动;

48.步骤6:在竖直驱动件400、第一水平驱动件500和第二水平驱动件600的共同作用下,第一卸料件110和第二卸料件210带动第一部件和第二部件共同移动至预设位置;

49.步骤7:当第一部件和第二部件移动至预设位置之后,第一卸料驱动件120驱动第一卸料杆111和第二卸料杆112相背转动至不再环绕第一部件,分离驱动件320开始驱动分离件310移动至与第一部件抵接并带动第一部件移动。此时,第二卸料件210在第二卸料驱动件220的作用下维持第二部件的位置不变,从而使得第一部件和第二部件发生相对移动以实现分离。

50.若第一部件和第二部件的相对位置处于确定状态,那么当第一卸料组件100驱动第一部件移动时,第二部件能够在第一部件的带动下移动。同理,当第二卸料组件200驱动第二部件移动时,第一部件能够在第二部件的带动下移动。因此,此时只需要第一卸料组件100和第二卸料组件200其中之一用于驱动第一部件和第二部件移动即可。但是,若第一部件和第二部件的相对位置处于非确定状态,则当第一卸料组件100和第二卸料组件200其中之一驱动第一部件和第二部件移动时,第一部件和第二部件容易在移动过程中发生分离。因此,第一卸料组件100和第二卸料组件200在驱动第一部件和第二部件移动的同时实现第一部件和第二部件相对位置的定位,以避免第一部件和第二部件在移动过程中发生分离。因此,第一部件和第二部件能够实现自动化分离,从而提高生产效率。

51.可以理解的是,可以取消分离件310的设置,此时,第一卸料组件100包括第一卸料件110、第一卸料驱动件120和分离驱动件320。第一卸料件110包括第一卸料杆111和第二卸料杆112。第一卸料件110驱动第一卸料杆111和第二卸料杆112相向转动至环绕第一部件以驱动第一部件移动。第一卸料杆111包括第一限位部111a、第一承托部111b和第一施力部。第二卸料杆112包括第二限位部112a、第二承托部112b和第二施力部。当第一卸料杆111和第二卸料杆112环绕第一部件时,第一施力部、第一限位部111a、第一承托部111b、第二承托部112b、第二限位部112a和第二施力部依次分布并合围第一部件。分离驱动件320和第一卸料驱动件120连接并驱动第一卸料驱动件120相对第二部件移动,从而第一卸料驱动件120带动第一部件相对第二部件发生移动。分离驱动件320通过第一卸料件110和第一卸料驱动件120驱动第一部件和第二部件发生相对移动,从而简化结构,无需额外设置分离件310用

于驱动第一部件和第二部件发生相对移动。第一卸料件110和第二卸料件210在第一部件每个径向方向上随着第一部件移动,因此第一卸料件110和第二卸料件210既能够起到支撑第一部件的作用,又能够起到带动第一部件和第二部件发生相对移动。

52.可以理解的是,参照图5,上料装置700和注胶装置800也可以不在垂直于第一部件和第二部件的移动方向上重叠,同时,第一部件和第二部件移动至经过上料装置700时的移动方向与第一部件和第二部件移动至经过注胶装置800时的移动方向相同。

53.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

54.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术的专利保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1