一种板簧挤角整平加工工装的制作方法

1.本实用新型属于工装技术领域,特别是涉及一种板簧挤角整平加工工装。

背景技术:

2.现在常见板簧端部有对板簧进行切角的要求,常规的在加工板簧端部角度时通过切削方式、但会产生大量的边角废料。板簧每片去除废料大约0.5kg左右,使得板簧材料的整体材料利用率降低。另一方面使用刀具切削加工,对切削刀具材质性能要求较高,造成的切刀损耗成本较高,整体造成切削加工方式的成本直线上升。由于是热切加工,刀具调整和正常使用磨损极易造成刀具间隙的不稳定,在实际操作中极易产生切削毛刺,对板簧在后序加工中的安全和使用都存在隐患,同样也会造成切削成本直线上升。切削加工方式主要有:板簧片、上切刀、下切刀、上模座、下模座、液压机,该种加工方式的原理是:板簧片受热至930℃后,压力机构提供的足够压力,通过安装在上下模座上的三把高性能切削刃将板簧角度较快的剪切成型。

3.综上来看,现有加工方式明显存在不足。仅适应能耗成本要求较低和板簧整体力学性能要求较低的作业环境,一旦出现对成本控制要求较高和板簧性能要求高就不能适应。其主要原因是:高性能切削刀具在880℃-930℃高温环境切削时加速消耗,造成刀具成本增加100元/吨,材料成本增加50元/吨。刀具切削部位属于机械加工,造成板簧整体性能成本增加300元/吨。节能降耗型器具技术方案意义重大。

技术实现要素:

4.针对现有技术存在的不足,本实用新型所要解决的技术问题是提供一种不产生边角废料,完成板簧端部实现切角效果的板簧挤角整平加工工装。

5.为解决上述技术问题,本实用新型所采取的技术方案是:一种板簧挤角整平加工工装,包括上模座、下模座,所述上模座上设有成型上模,所述下模座上设有成型下模,所述成型上模上设有开口朝下的整平上模,所述成型下模上设有开口朝上的整平下模,所述整平下模与整平上模配合用以对板簧进行挤压成型整平。

6.进一步地,所述整平上模上设有开口朝下的整平上模槽;所述整平下模上设有开口朝上的整平下模槽;板簧通过整平上模槽与整平下模槽的挤压配合实现板簧端部的挤压成型整平。

7.进一步地,所述整平上模槽包括上整平面ⅰ和上整平面ⅱ,所述上整平面ⅰ的一端由高到低向另一端倾斜设置、且上整平面ⅰ低的一端与所述上整平面ⅱ的一端相接;所述整平下模槽包括下整平面ⅰ和下整平面ⅱ,所述下整平面ⅰ的一端由高到低向另一端倾斜设置、且下整平面ⅰ低的一端与所述下整平面ⅱ的一端相接。

8.进一步地,所述上整平面ⅰ、下整平面ⅰ的倾斜角度分别是15

°

;

9.所述上整平面ⅱ、下整平面ⅱ的倾斜角度分别是2

°

。

10.进一步地,所述整平上模的上模面a、上模面b、上模面c均为弧形面;所述整平下模

的下模面a、下模面b、下模面c均为弧形面。

11.进一步地,所述成型上模与上模座为一体成型。

12.进一步地,所述成型上模与上模座为可活动连接。

13.本实用新型板簧挤角整平加工工装的优点是:

14.1、本实用新型板簧挤角整平加工工装,通过本工装制造成本约为切削刀具加工方式的的十分之一,且成型上模、成型下模使用寿命≥20

×

切削刀具使用寿命,可以极大降低模具成本,同时板簧原料成本实现零去除、不会产生边角废料,增加了板簧的价值。整平上模槽、整平下模槽的配合成型完全消除板簧由于切削产生的安全和使用缺陷,提高板簧片的力学性能,延长板簧的使用寿命。

15.2、本实用新型板簧挤角整平加工工装,板簧受热至930℃后通过上整平面ⅰ与下整平面ⅰ配合实现板簧端部基本挤压成型、即将板簧端部挤压成“切角”的效果,随之通过整平上模槽、整平下模槽两者配合对板簧进行整平处理;通过带有角度倾斜的上整平面ⅰ和上整平面ⅱ以及带有角度倾斜的下整平面ⅰ和下整平面ⅱ对板簧片进行挤压后,使得板簧端部受挤压部分与板簧本体部分连接处过渡圆滑、且不产生边角废料,达到材料百分百利用,同时避免的工件出机械加工造成的毛刺等缺陷。

附图说明

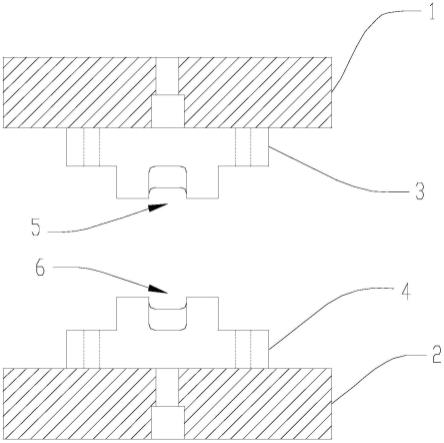

16.图1为本实用新型结构示意图;

17.图2为本实用新型成型上模结构示意图;

18.图3为本实用新型图2的a-a向视结构示意图;

19.图4为本实用新型成型下模结构示意图;

20.图5为本实用新型图4的b-b向视结构示意图;

21.图6为本实用新型使用状态结构示意图。

具体实施方式

22.下面结合附图对本实用新型作进一步详细说明。

23.具体请参照图1、2、3、4、5、6所示:

24.一种板簧挤角整平加工工装,包括上模座1、下模座2,所述上模座1上设有成型上模3,所述下模座2上设有成型下模4,所述成型上模3上设有开口朝下的整平上模5,所述成型下模4上设有开口朝上的整平下模6,所述整平下模6与整平上模5配合用以对板簧进行挤压成型整平。

25.通过本实施方式可以达到现有通过刀具切削达到板簧端部切角的效果,本实施方式通过挤压成型、整平处理,不会产生边角废料。

26.进一步地,在本实施方式中,所述整平上模5上设有开口朝下的整平上模槽7;

27.所述整平下模6上设有开口朝上的整平下模槽8;

28.板簧通过整平上模槽7与整平下模槽8的挤压配合实现板簧端部的挤压成型整平。

29.整平上模槽7与整平下模槽8内的各自底面用来对板簧进行挤压成型;整平上模槽7与整平下模槽8内的各自对称两个垂直于各自底面的板面块用来对板簧进行整平。

30.进一步地,在本实施方式中,所述整平上模槽7包括上整平面ⅰ71和上整平面ⅱ72,

所述上整平面ⅰ71的一端由高到低向另一端倾斜设置、且上整平面ⅰ71低的一端与所述上整平面ⅱ72的一端相接;

31.所述整平下模槽8包括下整平面ⅰ81和下整平面ⅱ82,所述下整平面ⅰ81的一端由高到低向另一端倾斜设置、且下整平面ⅰ81低的一端与所述下整平面ⅱ82的一端相接。

32.上整平面ⅰ71和上整平面ⅱ72、下整平面ⅰ81和下整平面ⅱ82各自倾斜的角度根据板簧需要挤压的角度计算得出,

33.进一步地,在本实施方式中,所述上整平面ⅰ71、下整平面ⅰ81的倾斜角度分别是15

°

;

34.所述上整平面ⅱ72、下整平面ⅱ82的倾斜角度分别是2

°

。

35.本实施方式中设定一个板簧产品需要的角度说明,其他板簧产品的挤压角度要求可根据实际需要对各个整平面进行角度倾斜。

36.进一步地,在本实施方式中,所述整平上模5的上模面a51、上模面b52、上模面c53均为弧形面;

37.所述整平下模6的下模面a61、下模面b62、下模面c63均为弧形面。

38.因为上整平面ⅰ71和上整平面ⅱ72、下整平面ⅰ81和下整平面ⅱ82会有倾斜角度的设计,因此对于工装外的板簧部分通过本实施方式中的弧形面来实现工装外的板簧部分与工装内板簧部分两者分界点互不干涉,圆滑过渡的方式避免对工装外板簧部分的挤压。

39.进一步地,在本实施方式中,所述成型上模3与上模座1为一体成型。

40.进一步地,在本实施方式中,所述成型上模3与上模座1为可活动连接。

41.使用时,通过板簧端部需挤压成型的角度进行相匹配的成型上模3和成型下模4的选择,具体是对板簧端部需挤压成型的角度计算得出上整平面ⅰ71和上整平面ⅱ72以及下整平面ⅰ81和下整平面ⅱ82的倾斜角度,以此来选择合适的成型上模3和成型下模4。

42.选择好对应的成型上模3和成型下模4后,将板簧片加热至930℃后将需要加工斜度的板簧端部放入整平下模槽8内,然后通过压力机9驱动上模座1向下动作直至整平上模槽7将板簧卡入其中、同时压力机9也驱动下模座2向上动作,最终由上整平面ⅰ71和上整平面ⅱ72、下整平面ⅰ81和下整平面ⅱ82对板簧进行挤压成型,达到预计的板簧端部角度斜度,满足保准要求。

43.在通过上述挤压成型造成的板簧平面度的变形,通过整平上模槽7和整平下模槽8各自的对称板面块进行整平,从而满足板簧平整度。

44.上面结合附图对本实用新型进行了示例性描述,显然本实用新型的具体实现并不受上述实施方式的限制。本领域技术人员可在不偏离本实用新型技术构思的前提下,对本实用新型作出各种修改或变型,这些修改或变型当然也落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1