开卷落料感应机构以及落料模具的制作方法

1.本实用新型属于开卷落料领域,特别是涉及一种开卷落料感应机构以及落料模具。

背景技术:

2.在开卷落料线上,经过清洗后的料带进入矫平机组,矫平后的料带经定尺送料机构送入压机,进行料带的剪切和落料。为了实现料带的定尺剪切,需要实现料带送料步距的准确检测,以提高零件合格率。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种开卷落料感应机构以及落料模具,以实现料带的定位检测。

4.为实现上述目的及其他相关目的,本实用新型提供一种开卷落料感应机构,包括用于安装在模具本体上的固定块以及与所述固定块滑动配合的滑块,所述滑块与料带传送方向垂直设置,所述固定块与所述滑块之间设置有用于推动滑块向着料带方向动作的弹性部件;所述滑块的第一端用于插入料带上开设的检测槽内,且所述滑块的第一端与检测槽形状匹配;所述滑块的第二端设置有用于检测滑块是否向着远离料带方向滑动的检测元件。

5.进一步地,所述滑块的第一端呈直角三角形状,所述滑块第一端上三角形的长边与料带的传送方向之间呈锐角相交,且所述滑块第一端上三角形的长边设置在靠近所述料带传送入口一侧。

6.进一步地,所述固定块上表面凸出设置有用于对料带进行限位的限位凸出部,料带在模具本体内传送的过程中,料带位于限位凸出部和模具本体之间。

7.进一步地,所述固定块下表面开设有用于安装滑块的滑槽,所述滑块安装在所述滑槽内并可沿着滑槽靠近或远离料带。

8.进一步地,所述滑块两端之间凹陷设置有用于滑块行程限位的限位槽,使得所述滑块整体呈“凹”字状,所述固定块位于所述滑块的限位槽内;当所述固定块安装在模具本体上后,所述滑块位于所述固定块与所述模具本体之间。

9.进一步地,所述滑块上的限位槽与所述滑槽之间滑动配合设置,所述固定块靠近料带一侧从上到下贯穿开设有用于所述滑块第一端进入的退位槽。

10.进一步地,所述弹性部件设置在所述限位槽侧壁与所述固定块之间。

11.进一步地,所述退位槽内开设有用于安装弹性部件的安装孔,所述弹性部件一端安装在安装孔内,所述弹性部件另一端与所述限位槽侧壁连接。

12.进一步地,所述固定块靠近所述料带的传送入口一侧设置有用于料带导向的导向斜面。

13.为实现上述目的及其他相关目的,本实用新型提供一种落料模具,包括模具本体、

冲压机构以及上述开卷落料感应机构,所述冲压机构和所述开卷落料感应机构均安装在所述模具本体上,所述冲压机构设置在模具本体上料带的入口位置,且所述冲压机构的冲头与所述滑块的第二端形状匹配。

14.如上所述,本实用新型的开卷落料感应机构以及落料模具,具有以下有益效果:

15.使用时,每个步距对应在料带上开设一个检测槽,当料带边缘开设的检测槽到达滑块位置时,滑块的第一端在弹性部件的弹性作用下进入到检测槽内,滑块的第二端脱离检测元件的可检测区域。当料带继续传送过程中,滑块的第一端退出检测槽,使得滑块的第二端回退至检测元件的可检测区域,以此判断料带是否传送到位。

16.本方案中的开卷落料感应机构整体结构简单,占用空间小,能根据检测槽准确检测到料带的送料步距,使用方便,有利于提高料带剪切尺寸的准确性。

附图说明

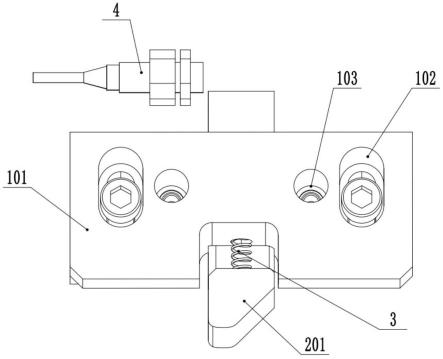

17.图1为本实用新型实施例中开卷落料感应机构的结构示意图。

18.图2为本实用新型实施例中固定块的结构示意图。

19.图3为本实用新型实施例中滑块的结构示意图。

20.图4为本实用新型实施例中落料模具的结构示意图。

21.图5为图4中a处的放大图。

22.说明书附图中的附图标记包括:开卷落料感应机构1、固定块101、条形孔102、固定孔103、限位凸出部104、安装孔105、滑槽106、导向斜面107、退位槽108、滑块2、前端201、限位槽202、长边203、弹簧3、感应元件4、模具本体5、料带6、冲压机构7。

具体实施方式

23.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

24.实施例

25.如图1至图3所示,本实施例提供了一种开卷落料感应机构,包括:固定块101和滑块2。固定块101用于安装在模具本体1上,固定块101的底面开设有滑槽106,滑块2安装在滑槽106内,并滑动配合。当固定块101安装在模具本体1上以后,滑块2位于固定块101和模具本体1之间。固定块101上开设有用于固定块101安装位置微调的条形孔102以及用于固定块101固定安装的固定孔103,本实施例中通过在条形孔102内安装螺栓以实现固定块101在模具本体5上的位置微调,通过在固定孔103内安装销钉以实现固定块101在模具本体1上的固定。

26.固定块101上表面凸出设置有用于对料带6进行限位的限位凸出部104,料带6位于模具本体5内时,料带6边缘位于限位凸出部104与模具本体1上表面之间,限位凸出部104起到限制料带6边缘上翘作用。固定块101靠近料带6传送入口一端设置有用于料带6导向的导向斜面107。

27.固定块101前侧从上到下贯穿开设有退位槽108,退位槽108的开设,为滑块2的后退提供回退空间,缩小开卷落料感应机构1整体在模具本体上的占用面积。

28.滑块2中部开设有限位槽202,使得滑块2整体呈“凹”字状;本实施例中固定块101

位于滑块2的限位槽202内,通过滑块2两端向上凸出设置,以实现滑块2滑动行程的限定,避免滑块2滑动行程过大而影响增大开卷落料感应机构1的占用面积。限位槽202前侧壁与固定块101之间设置有弹性部件,本实施例中弹性部件为弹簧3,通过在退位槽108内开设安装孔105以实现弹簧3的安装,弹簧3一端安装在安装孔105内,弹簧3另一端与限位槽202侧壁连接。

29.滑块2的前端201与料带6上的检测槽形状匹配,用于插入料带6上的检测槽。本实施例中滑块2前端201呈直角三角形状,且三个角均圆弧过渡。滑块2前端201上三角形的长边203与料带6的传送方向之间呈锐角相交,且所述滑块2第一端上三角形的长边203设置在靠近料带6传送入口一侧,以便于滑块2在料带6传送过程中退出检测槽。模具本体5上设置有用于检测滑块2动作的感应元件4,感应元件4设置在滑块2的后端位置,当滑块2后退时对滑块2进行检测。本实施例中感应元件4为现有的光电传感器。

30.使用时,每个步距对应在料带6上开设一个检测槽,料带6从右往左传送。当料带6边缘开设的检测槽到达滑块2位置时,滑块2的第一端在弹性部件的弹性作用下进入到检测槽内,滑块2的第二端脱离检测元件的可检测区域。当料带6继续传送过程中,滑块2的第一端退出检测槽,使得滑块2的第二端回退至检测元件的可检测区域,以此判断料带6是否传送到位。

31.另外,如图4和图5所示,本实施例还提供了一种落料模具,包括模具本体5、冲压机构7以及上述开卷落料感应机构1。模具本体5上开设有用于料带6导向的槽体。冲压机构7以及开卷落料感应机构1均安装在模具本体5上,冲压机构7位于开卷落料感应机构1以及料带6传送入口之间。冲压机构为现有结构,在此不再赘述。冲压机构用于将料带6边缘冲出检测槽,冲压机构7内的冲头与滑块2前端201形状一致。

32.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1