一种机械零部件加工用冲压模具的制作方法

1.本实用新型涉及冲压模具技术领域,尤其涉及一种机械零部件加工用冲压模具。

背景技术:

2.冲压模具即用于金属等材料加工的设备之一。目前市面上大多数机械零件加工用冲压模具的结构单一,由于冲压模具的部件之间会发生碰撞,在使用的过程中,冲压模具无法对多数冲击力进行吸收,导致冲压模具本体负担较大,对此需进行改进。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在冲压模具的部件之间会发生碰撞,在使用的过程中,冲压模具无法对多数冲击力进行吸收,导致冲压模具本体负担较大的缺点,而提出的一种机械零部件加工用冲压模具。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种机械零部件加工用冲压模具,包括基座、导向柱和缓冲装置,所述导向柱与基座的内壁滑动连接,所述导向柱的表面固定连接有压块,所述缓冲装置设置在基座的表面,所述缓冲装置包括定位块,所述定位块的表面开设有安装槽,所述安装槽的内壁固定连接有支撑架,所述支撑架的内壁转动连接有载力架。

5.优选的,所述载力架的内壁转动连接有连接架,所述定位块位于安装槽的内壁固定连接有缓冲弹簧,所述连接架内壁转动连接有限位块,所述限位块的表面固定连接有抵环,所述定位块位于安装槽内壁开设有卡槽,所述卡槽的内壁固定连接有橡胶环。设置载力架,通过载力架可配合连接架对缓冲弹簧进行辅助。

6.优选的,所述定位块的表面开设有圆孔,所述圆孔与安装槽相连通,所述导向柱与圆孔的内壁滑动连接。设置定位块,通过定位块可对缓冲弹簧进行保护。

7.优选的,所述缓冲弹簧与抵环的表面固定连接,所述抵环与安装槽的内壁滑动连接,所述导向柱与抵环的内壁滑动连接,所述载力架与橡胶环的表面相抵接。设置缓冲弹簧,通过缓冲弹簧可对设备产生的压力进行吸收。

8.优选的,所述压块的表面设置有润滑装置,所述润滑装置包括外壳,所述外壳与压块的表面固定连接,所述外壳的表面固定连接有安装架,所述安装架的内壁固定连接有驱动马达。设置外壳,通过外壳可对内胆进行约束。

9.优选的,所述驱动马达的驱动端固定连接有传动杆,所述外壳的表面开设有限位孔,所述限位孔的内壁转动连接有挤压板,所述外壳的内壁滑动连接有内胆,所述内胆的表面螺纹连接有密封盖,所述内胆的表面固定连接有导油管。设置传动杆,通过传动杆可配合驱动马达驱动挤压板。

10.优选的,所述外壳的表面开设有通孔,所述通孔与限位孔相连通,所述传动杆与通孔的内壁转动连接,所述挤压板的表面开设有插槽,所述传动杆与插槽的内壁相卡接,所述导油管的输出端与压块固定连接。设置导油管,通过导油管可对润滑液体进行引导。

11.与现有技术相比,本实用新型的优点和积极效果在于:

12.本实用新型中,通过设置缓冲装置,当设备加工零件时,压块向下滑动,压块推动抵环,抵环被推动对缓冲弹簧进行挤压,缓冲弹簧被挤压形变,并对抵环受到的压力进行吸收,抵环失去缓冲弹簧的限制发生位移,抵环推动限位块,连接架被限位块推动,载力架在连接架的推动下发生转动,并在转动的过程中与橡胶环接触,橡胶环对载力架产生的冲击力进行吸收,通过设置缓冲装置,增加了设备的防护性,继而降低了设备部件之间的碰撞,提高了设备的缓冲性能,提高了设备的稳定性。

附图说明

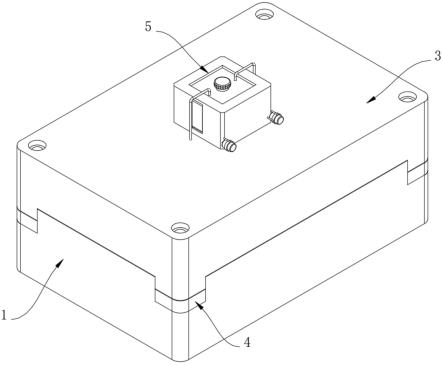

13.图1为本实用新型提出一种机械零部件加工用冲压模具的立体结构示意图;

14.图2为本实用新型提出一种机械零部件加工用冲压模具的展开结构示意图;

15.图3为本实用新型提出一种机械零部件加工用冲压模具的缓冲装置结构示意图;

16.图4为本实用新型提出一种机械零部件加工用冲压模具的图3中a处结构示意图;

17.图5为本实用新型提出一种机械零部件加工用冲压模具的润滑装置结构示意图。

18.图例说明:

19.1、基座;2、导向柱;3、压块;4、缓冲装置;41、定位块;42、支撑架;43、载力架;44、连接架;45、缓冲弹簧;46、限位块;47、抵环;48、橡胶环;5、润滑装置;51、外壳;52、安装架;53、驱动马达;54、传动杆;55、挤压板;56、内胆。

具体实施方式

20.请参阅图1-5,本实用新型提供一种技术方案:一种机械零部件加工用冲压模具,包括基座1、导向柱2和缓冲装置4,导向柱2与基座1的内壁滑动连接,导向柱2的表面固定连接有压块3,缓冲装置4设置在基座1的表面,压块3的表面设置有润滑装置5。

21.下面具体说一下其缓冲装置4和润滑装置5的具体设置和作用。

22.本实施方案中:缓冲装置4包括定位块41,定位块41的表面开设有安装槽,安装槽的内壁固定连接有支撑架42,支撑架42的内壁转动连接有载力架43。

23.具体的,载力架43的内壁转动连接有连接架44,定位块41位于安装槽的内壁固定连接有缓冲弹簧45,连接架44内壁转动连接有限位块46,限位块46的表面固定连接有抵环47,定位块41位于安装槽内壁开设有卡槽,卡槽的内壁固定连接有橡胶环48。设置载力架43,通过载力架43可配合连接架44对缓冲弹簧45进行辅助。

24.具体的,定位块41的表面开设有圆孔,圆孔与安装槽相连通,导向柱2与圆孔的内壁滑动连接。

25.在本实施例中:设置定位块41,通过定位块41可对缓冲弹簧45进行保护。

26.具体的,缓冲弹簧45与抵环47的表面固定连接,抵环47与安装槽的内壁滑动连接,导向柱2与抵环47的内壁滑动连接,载力架43与橡胶环48的表面相抵接。设置缓冲弹簧45,通过缓冲弹簧45可对设备产生的压力进行吸收。

27.在本实施例中:润滑装置5包括外壳51,外壳51与压块3的表面固定连接,外壳51的表面固定连接有安装架52,安装架52的内壁固定连接有驱动马达53。

28.在本实施例中:设置外壳51,通过外壳51可对内胆56进行约束。

29.具体的,驱动马达53的驱动端固定连接有传动杆54,外壳51的表面开设有限位孔,限位孔的内壁转动连接有挤压板55,外壳51的内壁滑动连接有内胆56,内胆56的表面螺纹连接有密封盖,内胆56的表面固定连接有导油管。设置传动杆54,通过传动杆54可配合驱动马达53驱动挤压板55。

30.具体的,外壳51的表面开设有通孔,通孔与限位孔相连通,传动杆54与通孔的内壁转动连接,挤压板55的表面开设有插槽,传动杆54与插槽的内壁相卡接,导油管的输出端与压块3固定连接。

31.在本实施例中:设置导油管,通过导油管可对润滑液体进行引导。

32.工作原理:当设备加工零件时,压块3向下滑动,压块3推动抵环47,抵环47被推动对缓冲弹簧45进行挤压,缓冲弹簧45被挤压形变,并对抵环47受到的压力进行吸收,抵环47失去缓冲弹簧45的限制发生位移,抵环47推动限位块46,连接架44被限位块46推动,载力架43在连接架44的推动下发生转动,并在转动的过程中与橡胶环48接触,橡胶环48对载力架43产生的冲击力进行吸收,通过设置缓冲装置4,增加了设备的防护性,继而降低了设备部件之间的碰撞,提高了设备的缓冲性能,提高了设备的稳定性。另外通过设置润滑装置5,需对设备的滑动部位进行润滑时,启动驱动马达53,驱动马达53通电驱动传动杆54,传动杆54驱动挤压板55,挤压板55发生转动,挤压板55转动挤压内胆56,内胆56被挤压形变,同时润滑液体被内胆56挤压发生流动,并通过导油管引导至设备滑动部位,通过设置润滑装置5,方便了设备的润滑维护,继而降低了设备的阻力,减少了设备的磨损,提高了设备的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1