一种加工不锈钢车刀用涂层的制作方法

1.本技术涉及金属刀刃表面处理的领域,尤其是涉及一种加工不锈钢车刀用涂层。

背景技术:

2.车削加工是目前较为常见的一种对材料进行切削处理的方式,车削加工中通常采用车床,车床上设有车刀,通过车刀与材料接触,实现对材料的切削处理。

3.由于车刀经常与耐磨要求较高的材料进行接触并对其进行切削,使得车刀较易发生卷曲、断裂、磨损、挠削等情况,为了延长车刀的使用寿命,通常采用在车刀外涂覆耐磨涂层,提高车刀的耐磨效果。

4.针对上述相关技术,发明人认为在车刀车削材料的过程中,单层耐磨涂层与材料接触后,较易发生破损、剥离,导致车刀再次与材料接触,使车刀较易产生裂纹、损坏,即车刀存在使用寿命较短的缺陷。

技术实现要素:

5.为了降低车刀产生裂缝、损坏的可能性,改善车刀使用寿命较短的缺陷,本技术提供一种加工不锈钢车刀用涂层。

6.本技术提供的一种加工不锈钢车刀用涂层采用如下的技术方案:

7.一种加工不锈钢车刀用涂层,包括车刀,所述车刀上设有连接涂层、功能涂层和表面涂层,所述功能涂层包括耐热涂层、支撑涂层和增强涂层,所述连接涂层用于连接任意两个相邻的涂层、车刀与相邻的涂层,所述耐热涂层、支撑涂层、增强涂层和表面涂层由内至外顺次包覆于车刀表面,所述连接涂层包括粘结涂层和修补涂层。

8.通过采用上述技术方案,在车刀上顺次包覆有耐热涂层、支撑涂层、增强涂层和表面涂层,且相邻涂层之间以及车刀与涂层之间通过连接涂层连接,多层涂层紧密连接在车刀上,当车刀切削材料时,表面涂层、功能涂层和连接涂层逐层断裂才能暴露车刀表面,稳定对车刀进行保护,不仅协同提高车刀的耐磨效果,还降低涂层与车刀之间分离的可能性,进而降低车刀表面直接与材料接触的可能性,降低车刀出现裂纹、损坏的可能性,延长车刀的使用寿命。

9.可选的,所述连接涂层、功能涂层和表面涂层的涂层总数为十二层,所述连接涂层、功能涂层和表面涂层的单层涂层厚度为常规单层涂层厚度的一半以下。

10.通过采用上述技术方案,增加车刀表面的涂层数,当车刀切削材料时,涂层一层一层地发生磨损,有效延长涂层对车刀的包覆时长,减缓车刀与材料直接接触导致磨损的时间,即延长车刀的使用寿命,并且涂层的厚度较薄,保障车刀对材料的切削精准性。

11.可选的,所述粘结涂层设置于车刀与耐热涂层之间,所述粘结涂层为纳米级氮化金属混合物。

12.通过采用上述技术方案,由于粘结涂层为纳米级氮化金属混合物,不同元素的警惕之间会相互交错形成稳定的牵拉结构,并且部分会渗入于车刀表面的孔隙中,进而粘结

涂层可稳定连接车刀和耐热涂层,降低耐热涂层与车刀分离的可能性,即降低车刀上的涂层与车刀分离的可能性。

13.可选的,所述连接涂层还包括过渡涂层,所述过渡涂层设置于耐热涂层和支撑涂层、支撑涂层和增强涂层之间,所述过渡涂层为氮化铬涂层。

14.通过采用上述技术方案,氮化铬具有较佳的粘结效果,进而可稳定连接耐热涂层和支撑涂层、支撑涂层和增强涂层,即提高功能涂层之间的结合强度,并在一定程度上增强车刀表面的耐磨性。

15.可选的,所述过渡涂层远离车刀的一端设有若干凸起,所述支撑涂层、增强涂层靠近车刀的一端开设有若干凹槽,所述凹槽用于供凸起嵌合。

16.通过采用上述技术方案,通过凸起和凹槽的嵌合,进一步增强功能涂层之间的结合强度,使得涂层可稳定包覆于车刀表面,延长车刀的使用寿命。

17.可选的,所述修补涂层设置于增强涂层和表面涂层之间,所述修补涂层上设有若干修补球,所述表面涂层靠近车刀的一端设有若干嵌设孔,所述嵌设孔用于供修补球嵌合。

18.通过采用上述技术方案,修补球与嵌设孔嵌合,提高增强涂层和表面涂层之间的结合强度,进而表面涂层可稳定作为车刀最外层的保护,表面涂层不易发生剥离,保障车刀对材料的切削效果。

19.可选的,所述修补球为纳米级氮化钛和纳米级铝化混合物,所述铝化混合物包覆于纳米级氮化钛外。

20.通过采用上述技术方案,当表面涂层破裂时,铝化混合物具有较佳的粘结效果以及硬度,进而可对破裂的表面涂层进行牵拉,减缓表面涂层开裂的速度,并且铝化混合物中包覆的纳米级氮化钛流出,纳米级氮化钛对表面涂层进行填充以及修补,由于铝化混合物的粘结效果,使得铝化混合物与用于修补的纳米级氮化钛稳定连接,进一步增强表面涂层与增强涂层之间的结合效果,稳定对车刀进行保护。

21.可选的,所述修补涂层通过物理气相沉积技术附着于增强涂层表面。

22.通过采用上述技术方案,物理气相沉积技术使得修补涂层可均匀附着于增强涂层表面,即修补球均匀分散于增强涂层表面,均匀提高修补涂层对增强涂层和表面涂层的连接稳定性,且保障修补涂层厚度较薄,保障车刀对材料的切削的精准性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.通过在车刀上包覆连接涂层、功能涂层和表面涂层,使得车刀上包覆有多层涂层,进而车刀在切削处理材料时,涂层发生磨损为层层断裂,并且在连接涂层的连接下,提高相邻涂层之间的结合效果,进而使得上一层涂层断裂、破损后,剩余涂层对破损涂层进行牵拉,延缓涂层的进一步破裂,有效提高涂层对车刀保护效果,即延长车刀的使用寿命;

25.通过凸起和凹槽的配合,稳定提高功能涂层之间的结合效果,进而在车削处理时,降低功能涂层因车刀与材料之间的力而剥离的可能性,保障功能涂层对车刀的保护效果;

26.通过修补涂层的设置,当表面涂层发生破裂时,不仅可通过修补涂层对破裂处进行牵拉,延缓表面涂层的破裂效果,还可以通过修补涂层中的修补球对表面涂层进行修补,保障表面涂层的完整性,即保障车刀对材料的车削处理效果。

附图说明

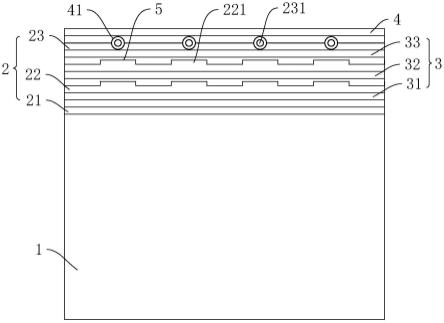

27.图1是本技术实施例的整体结构示意图。

28.附图标记说明:1、车刀;2、连接涂层;21、粘结涂层;22、过渡涂层;221、凸起;23、修补涂层;231、修补球;3、功能涂层;31、耐热涂层;32、支撑涂层;33、增强涂层;4、表面涂层;41、嵌设孔;5、凹槽。

具体实施方式

29.以下结合附图1对本技术作进一步详细说明。

30.本技术实施例公开一种加工不锈钢车刀用涂层。参照图1,一种加工不锈钢车刀用涂层包括车刀1,车刀1上涂覆有连接涂层2、功能涂层3和表面涂层4。连接涂层2包括粘结涂层21、过渡涂层22、修补涂层23,粘结涂层21为纳米级氮化金属混合物,本实施例中为粘结涂层21为金属陶瓷,过渡涂层22为氮化钛,修补涂层23上嵌设有若干修补球231,修补球231为纳米级氮化铬和纳米级铝化混合物,纳米级铝化混合物包覆于纳米级氮化铬外。功能涂层3包括耐热涂层31、支撑涂层32和增强涂层33。耐热涂层31为氮铝化钛,支撑涂层32为二氧化锆,增强涂层33为碳氮化钛,表面涂层4为氮化铬。粘结涂层21、耐热涂层31、过渡涂层22、支撑涂层32、过渡涂层22、增强涂层33、修补涂层23和表面涂层4由内至外包覆于车刀1外。耐热涂层31、支撑涂层32、增强涂层33和表面涂层4的层数均为两层,车刀1表面的涂层数总数为十二层。

31.车刀1在车削处理过程中,车刀1与待处理材料接触,摩擦产生大量的热量,通过耐热涂层31的设置,耐热涂层31将热量与车刀1进行分隔,降低热量传导至车刀1的可能性,即降低车刀1受热加速磨损的可能性。

32.表面涂层4为光滑涂层,一方面,保障车刀1对材料的车削精准性,保障车削效果,另一方面,降低车刀1与材料之间产生的摩擦力,降低车刀1磨损。通过增强层和支撑涂层32的设置,协同提高车刀1表面的耐磨效果,并且对耐热涂层31进行保护。

33.通过在车刀1表面设置十二层涂层,有效改善了车刀1表面的耐磨效果,延缓车刀1磨损、破裂的速度。在车削过程中,表面涂层4最先与材料进行接触,表面涂层4最先发生磨损或破裂,当表面涂层4破裂后,修补涂层23对表面涂层4进行牵拉,并且修补球231发生破裂,使得氮化铬流出,对表面涂层4进行修补,协同延缓表面涂层4破裂的速度,并且涂层在破裂的过程中,需要经历涂层破裂,才可使车刀1表面与材料直接接触,进一步降低了车刀1破损的可能性,延长了车刀1的使用寿命。

34.参照图1,本实施例中车刀1外包覆的十二层涂层的厚度与6层常规涂层的厚度相同或小于6层常规涂层厚度,使得涂层对车刀1的厚度影响较小,车刀1对材料的处理精准性较佳。

35.参照图1,通过粘结涂层21连接车刀1与耐热涂层31,提高耐热涂层31在车刀1上的负载效果。为了增强耐热涂层31和支撑涂层32、支撑涂层32和增强涂层33之间的结合效果,在过渡涂层22远离车刀1表面的一端上设有若干凸起221,支撑涂层32和增强涂层33对应凸起221开设有凹槽5,凹槽5用于供凸起221嵌合,增强过渡涂层22和远离车刀1一侧相邻的涂层之间的结合强度。

36.参照图1,为了提高增强涂层33与表面涂层4之间的结合效果,采用物理气相沉积

技术的方式将修补涂层23物理气相沉积技术于增强涂层33上,使得修补球231可均匀分布并嵌设于增强涂层33上,并且在表面涂层4上开设有若干嵌设孔41,嵌设孔41用于供修补球231嵌合,进一步增强表面涂层4和增强涂层33之间的结合强度。

37.本技术实施例一种加工不锈钢车刀用涂层的实施原理为:通过在车刀1外包覆总数为十二层的连接涂层2、功能涂层3和表面涂层4,一方面,有效改善了车刀1表面的耐磨效果,另一方面,涂层发生磨损、破裂时,需要经历层层破裂才会暴露车刀1表面,延缓车刀1发生磨损的速度,即协同提高车刀1的使用寿命,保障车刀1对材料的车削精准性。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1