弹簧自动整形机构的制作方法

1.本实用新型属于弹簧加工技术领域,涉及一种弹簧自动整形机构。

背景技术:

2.弹簧是一种利用弹性来工作的机械零件。用弹性材料制成的零件在外力作用下发生形变,除去外力后又恢复原状。亦作“弹簧”。一般用弹簧钢制成。弹簧的种类复杂多样,按形状分,主要有螺旋弹簧、涡卷弹簧、板弹簧、异型弹簧等。

3.按受力性质,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧,按形状可分为碟形弹簧、环形弹簧、板弹簧、螺旋弹簧、截锥涡卷弹簧以及扭杆弹簧等,按制作过程可以分为冷卷弹簧和热卷弹簧。普通圆柱弹簧由于制造简单,且可根据受载情况制成各种型式,结构简单,故应用最广。弹簧的制造材料一般来说应具有高的弹性极限、疲劳极限、冲击韧性及良好的热处理性能等,常用的有碳素弹簧钢、合金弹簧钢、不锈弹簧钢以及铜合金、镍合金和橡胶等。弹簧的制造方法有冷卷法和热卷法。弹簧丝直径小于8毫米的一般用冷卷法,大于8毫米的用热卷法。有些弹簧在制成后还要进行强压或喷丸处理,可提高弹簧的承载能力。

4.弹簧加工在进行折叠弯转之后,还需要对弹簧进行整形加工,而一般的整形加工都是采用弹簧自动整形机进行加工,但是在对弹簧进行整形时,会切削下来许多的废料,而现有的自动整形机没有专门对于废料进行回收的机构,通常采用纸箱进行收集,而采用纸箱收集,很难对持续工作过程中产生的废料进行大量存储,需要进行来回的更换,进而会影响到弹簧整形机构的加工作业。

技术实现要素:

5.本实用新型的目的是针对上述问题,提供一种弹簧自动整形机构。

6.为达到上述目的,本实用新型采用了下列技术方案:

7.一种弹簧自动整形机构,包括加工支撑平台,所述加工支撑平台的顶端设置有弹簧整形固定板,所述弹簧整形固定板上设置有弹簧整形机构主体,所述加工支撑平台的底端设置有废料收集仓,所述废料收集仓的底端设置有稳定底座,所述废料收集仓的左右两侧均开设有侧边取料口,所述侧边取料口内设置有闭合板,所述闭合板与所述加工支撑平台之间通过设置的固定螺栓固定相连,所述稳定底座的内部开设有底端转动仓,所述底端转动仓的内部转动设置有驱动螺杆,所述驱动螺杆的杆身上套设有驱动螺套。

8.在上述的弹簧自动整形机构中,所述稳定底座的外侧设置有驱动电机,所述驱动电机的输出端与所述驱动螺杆的端部相连。

9.在上述的弹簧自动整形机构中,所述底端转动仓的内壁上开设有移动凹槽,所述驱动螺套的顶端设置有固定连接块。

10.在上述的弹簧自动整形机构中,所述固定连接块的顶端设置有压缩推移板,所述压缩推移板的侧边与所述废料收集仓的内壁相贴合。

11.在上述的弹簧自动整形机构中,所述加工支撑平台上开设有废料落入孔,所述废料落入孔的内部铰接设置有支撑站立网板。

12.在上述的弹簧自动整形机构中,所述废料落入孔的侧壁上开设有侧边卡槽,所述支撑站立网板的端部延伸至所述侧边卡槽内。

13.在上述的弹簧自动整形机构中,所述支撑站立网板的端部开设有固定通孔,所述固定通孔的内部插设有固定插杆。

14.在上述的弹簧自动整形机构中,所述固定插杆呈弯曲状,所述加工支撑平台上开设有弹簧凹槽。

15.在上述的弹簧自动整形机构中,所述弹簧凹槽的内部设置有复位弹簧,所述固定插杆滑动插设在所述弹簧凹槽内。

16.在上述的弹簧自动整形机构中,所述复位弹簧的一端与所述弹簧凹槽相连,所述复位弹簧的另一端与所述固定插杆端部相连。

17.与现有的技术相比,本实用新型的优点在于:

18.1、本实用新型通过设置在加工支撑平台下方的废料收集仓,通过在废料收集仓的内部设置有压缩推移板,当弹簧整形机构主体加工下来的废料通过支撑站立网板掉落至废料收集仓内部被收集时,用户能够通过设置在废料收集仓内部的压缩推移板对掉落的废料进行压缩,从而多次增大废料收集仓的储存能力,避免弹簧整形机构主体在弹簧加工过程中需要对废料进行多次来回处理,更加有利于弹簧整形机构的快速加工作业,提高工作效率。

19.2、本实用新型通过在加工支撑平台上设置有支撑站立网板,支撑站立网板不仅能够方便工人的站立,还能对于大部分小颗粒废料进行通过,使其落入到废料收集仓内部,方便用户的使用。

20.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

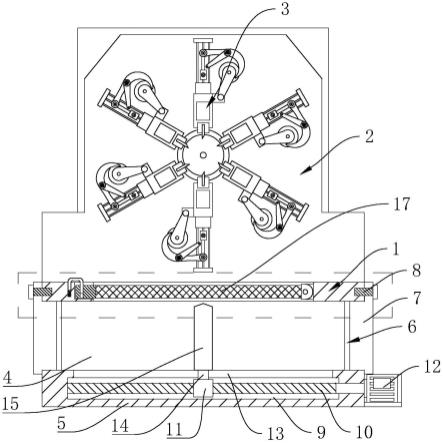

21.图1是本实用新型的主视示意图。

22.图2是本实用新型的主视剖面示意图。

23.图3是本实用新型中图2中支撑站立网板的放大示意图。

24.图4是本实用新型中图3中侧边卡槽的放大示意图

25.图中:加工支撑平台1、弹簧整形固定板2、弹簧整形机构主体3、废料收集仓4、稳定底座5、侧边取料口6、闭合板7、固定螺栓8、底端转动仓9、驱动螺杆10、驱动螺套11、驱动电机12、移动凹槽13、固定连接块14、压缩推移板15、废料落入孔16、支撑站立网板17、侧边卡槽18、固定通孔19、固定插杆20、弹簧凹槽21、复位弹簧22。

具体实施方式

26.下面结合附图对本实用新型进行进一步说明。

27.如图1-4所示,一种弹簧自动整形机构,包括加工支撑平台1,加工支撑平台1的顶端设置有弹簧整形固定板2,弹簧整形固定板2上设置有弹簧整形机构主体3,加工支撑平台

1的底端设置有废料收集仓4,废料收集仓4的底端设置有稳定底座5。

28.在本实施方式中,由于在弹簧加工在进行折叠弯转之后,还需要对弹簧进行整形加工,而一般的整形加工都是采用弹簧自动整形机进行加工,但是在对弹簧进行整形时,会切削下来许多的废料,而现有的自动整形机没有专门对于废料进行回收的机构,通常采用纸箱进行收集,而采用纸箱收集,很难对持续工作过程中产生的废料进行大量存储,需要进行来回的更换,进而会影响到弹簧整形机构的加工作业。

29.结合图1、图4所示,具体的操作,通过设置在弹簧整形固定板2上的弹簧整形机构主体3对弹簧进行整形切削,在切削的过程中会产生许多弯卷的铁废料,废料直接通过加工支撑平台1中部设置的开孔落入到废料收集仓4内部进行收集储存。

30.结合图1、图4所示,在本实施方式中,废料收集仓4的左右两侧均开设有侧边取料口6,侧边取料口6内设置有闭合板7,闭合板7与加工支撑平台1之间通过设置的固定螺栓8固定相连,稳定底座5的内部开设有底端转动仓9。

31.在本实施方式中,为了使得进入到废料收集仓4内部的废料能够更好的被快速取出,通过在废料收集仓4的左右两侧对称设置有两个侧边取料口6,通过闭合板7将侧边取料口6闭合,在进行废料收集仓4内部废料取出时,通过转动固定螺栓8,得以将闭合板7从侧边取料口6内部拔取出来,从而对废料收集仓4中的废料进行取出。

32.结合图1、图4所示,在本实施方式中,底端转动仓9的内部转动设置有驱动螺杆10,驱动螺杆10的杆身上套设有驱动螺套11,稳定底座5的外侧设置有驱动电机12,驱动电机12的输出端与驱动螺杆10的端部相连,底端转动仓9的内壁上开设有移动凹槽13,驱动螺套11的顶端设置有固定连接块14,固定连接块14的顶端设置有压缩推移板15,压缩推移板15的侧边与废料收集仓4的内壁相贴合。

33.在本实施方式中,由于通过弹簧整形机构主体3整形切削下来的废料一般较为蓬松,为了使得废料收集仓4能够持续不断的对更加的废料进行收集,通过在稳定底座5的内部开设有底端转动仓9,在底端转动仓9的内部转动设置有驱动螺杆10,在驱动螺杆10的端部通过设置的驱动电机12进行驱动,从而当废料收集仓4内部堆积一定量的废料时。

34.用户通过启动驱动电机12,驱动电机12带动驱动螺杆10转动,驱动螺杆10带动套设在其上的驱动螺套11转动,从而使得驱动螺套11能够带动固定连接块14在移动凹槽13内部滑动,同时带动压缩推移板15对废料收集仓4内部掉落的废料进行挤压,从而使得废料收集仓4内部的废料能够挤压成团或扁平状,进一步增大废料收集仓4的收集空间。

35.同时被挤压的废料更加方便用户的拿取与运输,避免了用户在清理废料收集仓4内部废料时,遇到扎手的现象,使得废料收集仓4内部的垃圾处理更加的方便。

36.结合图1、图4所示,在本实施方式中,加工支撑平台1上开设有废料落入孔16,废料落入孔16的内部铰接设置有支撑站立网板17,废料落入孔16的侧壁上开设有侧边卡槽18,支撑站立网板17的端部延伸至侧边卡槽18内,支撑站立网板17的端部开设有固定通孔19,固定通孔19的内部插设有固定插杆20,固定插杆20呈弯曲状,加工支撑平台1上开设有弹簧凹槽21,弹簧凹槽21的内部设置有复位弹簧22,固定插杆20滑动插设在弹簧凹槽21内,复位弹簧22的一端与弹簧凹槽21相连,复位弹簧22的另一端与固定插杆20端部相连。

37.在本实施例中,为了使得弹簧整形机构主体3加工下来的废料能够更加方便的落入到废料收集仓4内部,同时用户又能够站在加工支撑平台1上对弹簧整形机构主体3上的

弹簧进行作业,通过在加工支撑平台1的中部开设有废料落入孔16,在废料落入孔16的内部铰接设置有支撑站立网板17,通过在废料落入孔16的内壁上开设有侧边卡槽18,使用固定插杆20将支撑站立网板17固定在侧边卡槽18内部。

38.在弹簧凹槽21内部复位弹簧22的回弹力作用下,使得固定插杆20能够牢固的插设在固定通孔19内部,对支撑站立网板17进行固定,同时当废料收集仓4内部挤压成较大的废料块经难以取出时,用户可通过拉动固定插杆20,使得固定插杆20不再对支撑站立网板17的端部相固定,用户通过转动支撑站立网板17,得以将加工支撑平台1的中部被打开,从而使得废料收集仓4内部被压缩的废料能够通过废料落入孔16被拿出,更加方便用户的使用。

39.本实用新型的工作原理是:

40.在弹簧整形加工时,用户可通过对固定插杆20进行拉动拔取,从而使得固定插杆20不再对支撑站立网板17的端部进行抵触,从而能够对支撑站立网板17进行转动,使得加工支撑平台1的中部能够被打开,进而更加方便弹簧整形机构主体3加工过程中产生的废料进行收集。

41.同时,还可以不对支撑站立网板17进行转动,由于支撑站立网板17表面呈网孔结构,进而弹簧整形机构主体3加工下来的废料也能够通过支撑站立网板17上的网孔掉落至废料收集仓4内部,支撑站立网板17的设置能够方便用户在弹簧加工时的站立操作,当进入到废料收集仓4内部的废料逐渐增多时。

42.用户通过启动驱动电机12,驱动电机12带动驱动螺杆10转动,驱动螺杆10带动套设在其上的驱动螺套11转动,从而使得驱动螺套11能够带动固定连接块14在移动凹槽13内部滑动,同时带动压缩推移板15对废料收集仓4内部掉落的废料进行挤压,从而使得废料收集仓4内部的废料能够挤压成团或扁平状,进一步增大废料收集仓4的收集空间。

43.同时被挤压的废料更加方便用户的拿取与运输,避免了用户在清理废料收集仓4内部废料时,遇到扎手的现象,使得废料收集仓4内部的垃圾处理更加的方便。方便废料收集仓4能够持续长时间不断地对废料进行收集。

44.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神。

45.尽管本文较多地使用加工支撑平台1、弹簧整形固定板2、弹簧整形机构主体3、废料收集仓4、稳定底座5、侧边取料口6、闭合板7、固定螺栓8、底端转动仓9、驱动螺杆10、驱动螺套11、驱动电机12、移动凹槽13、固定连接块14、压缩推移板15、废料落入孔16、支撑站立网板17、侧边卡槽18、固定通孔19、固定插杆20、弹簧凹槽21、复位弹簧22等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1