金属薄板冲压生产线自动供料装置的制作方法

1.本实用新型涉及到金属薄板冲压生产线供料技术,特别涉及到一种金属薄板冲压生产线自动供料装置。

背景技术:

2.随着技术创新的不断提高,金属薄板冲压生产线的自动化程度也越来越高。通常,采用阵列吸头将金属薄板从层叠成堆的金属薄板堆上表面吸起,通过机械手将吸起的金属薄板输送到指定位置。现有技术金属薄板冲压生产线自动供料装置通常采用顶推装置将成堆的金属薄板从下往上顶推到设定的高度位置。机械手吸走一张金属薄板,顶推装置向上推动一张金属薄板的高度,使得金属薄板堆最上面一张金属薄板的高度位置始终处于设定位置,以保证机械手阵列吸头能够将金属薄板顺利吸起。然而,为防止金属薄板在储藏和运输过程中生锈,在金属薄板表面可能设置有防锈油涂层。层叠成堆的金属薄板之间,由于防锈油的作用,可能使金属薄板之间产生粘连。当机械手阵列吸头需要吸起最上面一块金属薄板时,可能出现吸持力不足以克服金属薄板之间的粘连,从而不能将最上面一块金属薄板吸起;或者,同时吸起了一张以上的金属薄板。出现上述情况时,将引起整个冲压生产线的误操作,需要停机排除故障。另外,金属薄板冲压生产线大都为自动生产线,当最后一块金属薄板被吸起运走后应当及时停机,以免产生事故。

3.显然,现有技术金属薄板冲压生产线自动供料装置存在着可能出现不能将最上面一块金属薄板吸起,或者同时吸起了一块以上金属薄板的现象及相关误操作,导致生产线停产等的问题。

技术实现要素:

4.为解决现有技术金属薄板冲压生产线自动供料装置存在的可能出现不能将最上面一块金属薄板吸起,或者同时吸起了一块以上金属薄板的现象及相关误操作,导致生产线停产等的问题,本实用新型提出一种金属薄板冲压生产线自动供料装置。

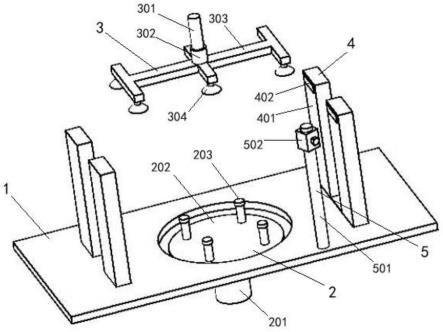

5.本实用新型金属薄板冲压生产线自动供料装置,包括,底板、顶推装置、阵列吸头、分离柱、远红外探测器和控制器;所述底板为长方形金属板材,在底板的几何中心设置有供顶推装置伸出圆形通孔;所述顶推装置设置在底板下方,包括,顶推油缸、顶推板和顶推柱;所述顶推板固定在顶推油缸活塞端头,所述顶推柱为三个以上,均布在顶推板上表面;所述阵列吸头设置在底板正上方,包括,操纵臂、重力传感器、阵列架和吸头;所述阵列架通过重力传感器固定连接在操纵臂上,所述吸头的数量与阵列架上的阵列端头的数量相同,固定连接在各个端头上且吸盘朝下;所述分离柱为四个且分别设置在金属薄板堆的四个边角处,包括,柱体和永磁长方体,所述柱体的横截面形状为长方形,在柱体靠近金属薄板堆一面的设定高度固定安装有永磁长方体,且永磁长方体的磁极表面高出柱体正面2-5mm,磁极表面距金属薄板堆里最上面一块金属薄板的侧面的距离不大于10mm;所述设定高度是指金属薄板堆最上面一块金属薄板被永磁长方体吸起后处于悬浮状态时的高度,也即阵列吸头

1、顶推装置2、阵列吸头3、分离柱4、远红外探测器5和控制器;所述底板1为长方形金属板材,在底板的几何中心设置有供顶推装置伸出圆形通孔;所述顶推装置2设置在底板下方,包括,顶推油缸201、顶推板202和顶推柱203;所述顶推板202固定在顶推油缸201活塞端头,所述顶推柱203为三个以上,均布在顶推板上表面;所述阵列吸头3设置在底板正上方,包括,操纵臂301、重力传感器302、阵列架303和吸头304;所述阵列架303通过重力传感器302固定连接在操纵臂301上,所述吸头304的数量与阵列架上的阵列端头的数量相同,固定连接在各个端头上且吸盘朝下;所述分离柱4为四个且分别设置在金属薄板堆a的四个边角处,包括,柱体401和永磁长方体402,所述柱体401的横截面形状为长方形,在柱体靠近金属薄板堆a一面的设定高度固定安装有永磁长方体402,且永磁长方体的磁极表面高出柱体正面2-5mm,磁极表面距金属薄板堆里最上面一块金属薄板的侧面的距离不大于10mm;所述设定高度是指金属薄板堆最上面一块金属薄板被永磁长方体吸起后处于悬浮状态时的高度,也即阵列吸头吸起操作的高度;所述远红外探测器5设置在底板供顶推装置伸出的圆形通孔的外侧,包括支撑杆501和远红外探头502;所述支撑杆501固定在底板上,所述远红外探头502 活动安装在支撑杆上;所述重力传感器和远红外探头分别与控制器电连接。本实用新型金属薄板冲压生产线自动供料装置在阵列吸头与操纵臂之间增加了重力传感器,可根据所需吸起的金属薄板的单片重量设定重量取值范围,并能对每一次吸起操作的实际重量进行监测。当监测到的某一次吸起操作的重量小于设定范围的最小值,则可能是没有吸起金属薄板;当监测到的某一次吸起操作的重量大于设定范围的最大值,则可能是吸起的金属薄板为一块以上。出现上述两种情况时,重量传感器都会将信息传递给控制器,控制器通过声光等方式发出报警。本实用新型金属薄板冲压生产线自动供料装置在金属薄板堆的四个边角处分别设置有分离柱,在分离柱体靠近金属薄板堆一面的设定高度固定安装有永磁长方体,且永磁长方体的磁极表面距金属薄板堆里最上面一块金属薄板的侧面的距离不大于10mm。其中,所述设定高度是指金属薄板堆最上面一块金属薄板被永磁长方体吸起后处于悬浮状态时的高度,也即阵列吸头吸起操作的高度。当金属薄板堆最上面一块金属薄板被吸起运走后,顶推装置将整个金属薄板堆向上顶升一块金属薄板厚度的距离。此时,在分离柱上固定的永磁长方体磁极所产生的吸力的作用下,最上面一块金属薄板将脱离下一块金属薄板而处于悬浮状态,即处于设定高度,即方便阵列吸头下一次吸起操作,又实现了金属薄板间的相互分离。本实用新型金属薄板冲压生产线自动供料装置在底板供顶推装置伸出的圆形通孔的外侧设置远红外探测器,对顶推装置顶升的金属薄板堆进行监测,当监测到金属薄板堆的金属薄板已经被完全吸起运走时向控制器发出信息,控制器通过声光等方式发出报警。可见,本实用新型金属薄板冲压生产线自动供料装置有效的避免了不能将最上面一块金属薄板吸起,或者同时吸起了一块以上金属薄板的现象及相关误操作;减少了生产线停产的现象。同时,增加了金属薄板堆的监测,当金属薄板被完全吸起运走后发出报警。

16.附图4为本实用新型分离柱另一实施例的三维示意图,附图5为本实用新型分离柱另一实施例的左视和剖视示意图,附图6为本实用新型分离柱另一实施例的旋杆机构的三维示意图;

17.图中,4为分离柱,401为柱体,402为永磁长方体,403为拉手,404为旋杆机构,405为l 形连接板,406为磁极座,407为永磁圆柱体。为适应不同规格的金属薄板的冲压生产,

所述分离柱4为磁吸固定结构,包括,柱体401、永磁长方体402、磁吸座和l形连接板405;所述柱体401的横截面形状为长方形;在柱体正面的设定高度固定有永磁长方体402,其永磁长方体的磁极表面高出柱体正面2-5mm,磁极表面距金属薄板堆里最上面一块金属薄板的侧面的距离不大于10mm;所述设定高度是指金属薄板堆最上面一块金属薄板被永磁长方体吸起后处于悬浮状态时的高度,也即阵列吸头吸起操作的高度;在柱体背面的根部通过l连接板405 固定连接有磁吸座;所述磁吸座,包括,磁极座406、永磁圆柱体407和旋杆机构404;所述磁极座406由二块形状为条状长方体的磁极组成,二块条状长方体的一个侧面设置有半圆形缺口槽;组装成磁极座时,二块磁极半圆形缺口槽相对并列且留有设定间隔,使得磁极座的外轮廓形状呈长方体,且长方体横截面的几何中心为圆形通孔;并且,二块磁极间的设定间隔构成圆形通孔的竖直缺口,使得磁极座被分为左右两极;所述永磁圆柱体407为横截面形状为两侧设置有圆缺的永磁圆柱体,其直径与磁极座圆形通孔的内径相匹配,且设置在磁极座圆形通孔内;在永磁圆柱体外端头设置有将永磁圆柱体在磁极座圆形通孔内旋转的旋杆机构404;所述旋杆机构包括叉头和旋杆,所述叉头的前端设置有夹持永磁圆柱体的矩形开口,后端设置有旋杆插入的径向通孔;所述旋杆为长圆柱条,插装在叉头后端的径向通孔内。本实用新型金属薄板冲压生产线自动供料装置分离柱的另一实施例将分离柱固定在底板上的方式改为磁吸固定结构,即通过磁力将分离柱固定在底板上。这样可以随意对分离柱的固定位置进行调整,以适应不同规格的金属薄板的冲压生产。所谓磁吸固定结构实质上是指采用永磁体磁路的闭合和断开,实现磁吸座的固定和松动。本实施例中,当旋杆结构将永磁圆柱体旋转为水平方向时,永磁圆柱体的两个弧形磁极面与磁极座的两个半圆弧面紧密接触,磁极座的两个底面与底板紧密接触,从而形成“永磁体左弧面—左磁极弧面—左磁极底面—金属底板—右磁极底面—右磁极弧面—永磁体右弧面”的磁回路,从而将磁吸座固定在底板上。当旋杆结构将永磁圆柱体旋转为竖直方向时,永磁圆柱体的两个弧形磁极面的两侧分别与左、右磁极顶部和底部的半圆弧面接触,从而在左、右磁极内部形成磁回路。此时,磁吸座对底板基本上没有吸持力,磁吸座可以随意移动位置,并在移动到设定位置后,将永磁圆柱体旋转为水平方向,磁吸座即可稳固的固定在设定位置。

18.显然,本实用新型金属薄板冲压生产线自动供料装置的有益技术效果有效的有效避免了不能将最上面一块金属薄板吸起,或者同时吸起了一块以上金属薄板的现象及相关误操作;减少了生产线停产的现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1