超薄微热管的相变恒温压扁装置的制作方法

1.本实用新型涉及微热管制造技术,尤其是一种超薄微热管的相变恒温压扁装置。

背景技术:

2.伴随着微电子、光电子芯片不断向高集成度、高性能化方向发展,微电子、光电子产品也正不断向微型化、高集成化和便携化方向发展。但与此同时,微电子设备的热流密度却日益提高,高性能微处理器的热流密度可高达100w/cm2。如家用笔记本个人电脑的厚度已低至11mm,微型投影机的厚度已可小于10mm,动力锂电池的散热用间隙仅为2-3mm。为了满足微型紧凑化电子设备的散热,超薄微热管的壁厚降到在0.15mm,压扁后的微热管厚度,降到0.5~0.6mm左右,现有的传统压扁工艺,在成形时热管塑性变形过程中表面坍塌现象严重,这种现象不仅压缩了超薄热管本来就很小的蒸汽通道,增大了工质的流动阻力,而且表面坍塌严重降低了热管的表面平整度,在实际应用中无法与热源或热沉保持良好的接触,大大增大了表面接触热阻,降低了热管的传热性能。

技术实现要素:

3.本实用新型的目的是为了解决上述问题,提供一种超薄微热管的相变恒温压扁装置,利用在加热条件下热管内部饱和蒸汽压对管壁的支撑力进行成型支持,避免热管在压扁成型过程中出现表面坍塌现象。

4.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:一种超薄微热管的相变恒温压扁装置,包括固定在工作台板上的下模,由驱动装置控制的上模,以及温控仪、加热电源,其特征是所述下模包括恒温底板和位于恒温底板之上的模具板,上模中设有与模具板配合的恒温压块,恒温底板的一端设有限位块,限位块与工作台板之间通过支撑弹簧连接。

5.前述的超薄微热管的相变恒温压扁装置中,作为优选,所述模具板上设有微热管的管体容纳槽,限位块上设有与微热管端部打标体配合的定位槽,其中定位槽底面为平面,该平面与打标体标识面配合。

6.前述的超薄微热管的相变恒温压扁装置中,作为优选,所述限位块在装配支撑弹簧部位设有弹簧高度调整机构。

7.前述的超薄微热管的相变恒温压扁装置中,作为优选,在支撑弹簧初始状态下,所述限位块的定位槽高度高于模具板中的管体容纳槽底面,且其高度差与微热管打标体相适配。

8.前述的超薄微热管的相变恒温压扁装置中,作为优选,所述限位块底面与工作台板支承面之间的距离与微热管最大被压缩了的尺寸相等。

9.前述的超薄微热管的相变恒温压扁装置中,作为优选,所述恒温底板和恒温压块的工作温度由加热系统控制。

10.本技术方案主要设有液压动力系统、成型模组以及加热系统。上、下模中分别设置

由加热系统控制的恒温压块、恒温底板,以保持整个压扁成型过程中微热管内部饱和蒸汽压得到保证和控制。由于压扁工件微热管的特殊结构,内部吸液芯存在方向性,因此在恒温底板一端设置对微热管具有方向性定位的限位块,确保微热管压扁方向精度。这种限位块上设有与微热管端部打标体配合的平面式定位槽,该定位槽底面与打标体标识面相一致。且限位块与工作台板之间通过支撑弹簧连接,通过螺栓对弹簧工作长度的调整使定位块高出模具板管体容纳槽定位平面一定高度,且其高度差与微热管打标体相适配,使微热管在整个变形过程都在平面上得到定位,防止微热管的翻转。

11.进一步,限位块底面与工作台板支承面之间的距离与微热管最大压扁尺寸相等,使得微热管在成型至设计尺寸状态下得到定时性保压,保证微热管内工质完全汽化。

12.作为微热管压扁成型技术,对管体容纳槽的深度、平面度公差值要求必须进行优选,对加热温度、模具合压速度等参数进行优化,使微热管弹塑性大小变化过渡、弹性反弹、成型制约等等得到控制。

13.与现有技术相比,本实用新型的有益效果是:通过恒温模具设计使微热管内部饱和蒸汽压对管壁产生支撑力,从而避免微热管在成型过程中出现表面坍塌现象,同时,微热管在整个变形过程中都得到平面定位,防止工件翻转,保证吸液芯位置精度,各参数的设计,使微热管弹塑性变化柔顺过渡,弹性反弹及成型得到有效制约,保证了产品品质。

附图说明

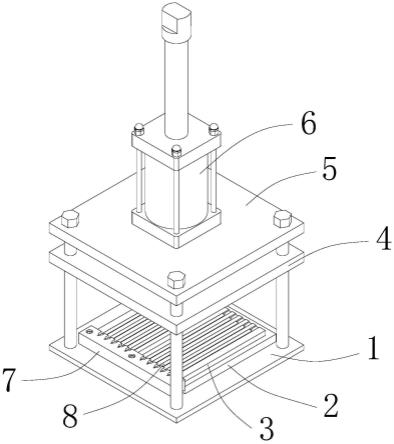

14.图1是本实用新型的一种结构示意图。

15.图2是本实用新型的一种限位块与工作台板连接结构示意图。

16.图3是本实用新型的一种上模结构示意图。

17.图4是本实用新型的一种限位块结构示意图。

18.图5是本实用新型的一种模具板结构示意图。

19.图6是本实用新型微热管上料初始状态结构示图。

20.图7是本实用新型的一种加热系统结构示意图。

21.图中:1.工作台板,2.恒温底板,3.模具板,301.管体容纳槽,4.压板,5.顶板,6.液压缸,7.限位块,701.定位槽,702.弹簧座孔,8.微热管,9.支撑弹簧,10.恒温压块,11.热电偶,12.加热棒,13.温控仪,14.加热电源。

具体实施方式

22.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

23.本实施例一种超薄微热管的相变恒温压扁装置,如图1所示,设有固定在水平工作台板1上的下模,下模包括恒温底板2和位于恒温底板2之上的模具板3。与下模对应设置上模,上模由驱动装置控制液压缸6,上模中设有与模具板3配合的恒温压块10,恒温压块10通过压板4定位在液压缸6活塞上,如图3所示。工作台板1通过四角布置的4支立柱连接与之平行布置的顶板5,液压缸6固定在顶板5上。

24.本实施例配置温控仪13、直流加热电源14,如图7所示,在工作台板1上的恒温底板2中设有加热棒12,恒温底板2的温度由加热系统控制,可通过t型热电偶11对工件微热管8进行实时测温,热电偶11与温控仪13连接。

25.进一步参见图2、图4、图5,恒温底板2的一端设有限位块7,限位块7与工作台板1之间通过支撑弹簧9连接。模具板3上设有微热管8的管体容纳槽301,限位块7上设有与微热管8端部打标体配合的定位槽701,其中定位槽底面701为平面,该平面与打标体标识面配合。限位块7在装配支撑弹簧9部位设有弹簧高度调整机构,该机构由调节螺栓和支撑弹簧9构成,限位块7上设有弹簧座孔702,调节螺栓和支撑弹簧9定位于弹簧座孔702中。

26.在支撑弹簧9初始状态下,限位块7的定位槽701高度高于模具板3中的管体容纳槽301底面,且其高度差与微热管8打标体相适配。一般来说,高度差为微热管直径减去单侧打标体标识面缩入的高度量,再进一步,限位块7底面与工作台板1支承面之间的距离与微热管8最大被压扁掉的尺寸相等。

27.下面结合装置组成参数设定对工作过程进行说明:

28.由直流加热电源14控制加热棒12,加热温度设为200℃,使用t型热电偶对微热管8外表面进行测温,当微热管8表面温度达到设定温度后,直流加热电源14停止对加热棒12加热,并通过恒温程序将温度维持,加热误差保持在1℃以内。管体容纳槽301的凹槽深度为0.6mm,管体容纳槽301的平面度公差值为0.02mm。在压扁过程中,恒温压块10对微热管8进行挤压,定位块7在压力作用下与微热管8同时向下运动直至与工作台板1支承面接触。

29.具体的操作步骤为:

30.首先,打开温控仪器和加热电源,设定加热温度为200℃,同时上料,调整定位块7的高度和微热管8的位置,如图6所示,将待压扁微热管8放置在模具板3中,并将微热管8打标体定位面推至限位块7槽口底部。

31.然后,待微热管8表面温度达到设定温度后,按下液压缸6动力按钮,使恒温压块10以10mm/s的速度下移挤压管体,并在微热管8压扁终位保压10秒,使微热管8内工质完全汽化,确保压扁成型的稳定性。

32.在微热管8内工质完全汽化后,恒温压块10继续下压至微热管8完全成型,此时的限位块7的底面与工作台板1支承面齐平。最后恒温压块10上移,下料。

33.上述实施例是对本实用新型的说明,不是对本实用新型的限定,微热管任何对本实用新型的简单变换后的结构等均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1