一种后浇带支护挡板折弯设备的制作方法

1.本实用新型涉及后浇带支护挡板技术领域,更具体地说,涉及一种后浇带支护挡板折弯设备。

背景技术:

2.后浇带是在建筑物中设置的临时施工缝,该缝保留一段时间后再浇筑。

3.常规的后浇带施工需要使用模板进行支撑。

4.针对弯折结构特征的加工工艺来说,现有折弯技术一般是将产品放置在工装夹具内,先使用第一个气缸将产品夹紧,再用第二个气缸作用于其上直接进行折弯加工,该整个加工环节,存在一些不足:一是未考虑对产品的外观部分进行保护,弯折角度无法保证,常常会导致折弯后产品的外观无法保证在使用要求范围内,即使产品抛光电镀后亦难以保证产品的外观特征,二是加工速度慢,且无法对长度过长的产品进行加工。

5.常规的后浇带施工需要使用模板进行支撑,在现有施工方式中,通常先在底模上铺设钢筋保护层垫条,再绑扎下层钢筋,然后在钢筋保护层垫条上方安装下层模板,并在下层模板上方绑扎上层钢筋,最后在下层模板上方安装上层模板。混凝土浇筑完毕后,需要拆卸上层模板、下层模板和钢筋保护层垫条。现有对后浇带施工浇筑较为麻烦。

6.现对后浇带施工浇筑使用的后浇带模板进行改进,改进后的后浇带长度较长,现有的折弯设备无法对改进的后浇带模板进行折弯及无法高效的对改进的后浇带模板进行折弯加工。

7.因此,在此情况下如何加工过长的待加工的产品并保证折弯后产品外观效果及弯折角度,提高产品质量,且能高效的对改进的后浇带模板进行折弯,显得非常迫切和重要。

8.1.要解决的技术问题

9.针对现有技术中存在的问题,本实用新型的目的在于提供一种后浇带支护挡板折弯设备,它不仅生产效率高,且能够对过长的后浇带模板逐级进行弯折,能保证折弯后产品的外观效果并使弯折部件在弯折的过程中不会出现断裂的情况。

10.2.技术方案

11.为解决上述问题,本实用新型采用如下的技术方案。

12.一种后浇带支护挡板折弯设备,包括折弯的折弯设备本体,折弯设备本体用于对后浇带支护挡板的边进行折弯变形;折弯设备本体包括第一挤压折弯机构、第二挤压折弯机构、一对安装板和限位压平机构;一对安装板之间形成后浇带支护挡板的加工区域;限位压平机构设置在加工区域的进料端;第一挤压折弯机构位于第二挤压折弯机构上方,第一挤压折弯机构和第二挤压折弯机构均转动连接在两个第一安装板之间,第二挤压折弯机构与第一挤压折弯机构相匹配;后浇带支护挡板依次穿过限位压平机构及第一挤压折弯机构和第二挤压折弯机构之间,后浇带支护挡板的边通过第一挤压折弯机构和第二挤压折弯机构的相互挤压进行逐级折弯变形。

13.优选的,第一挤压折弯机构包括多个第一碾压弯折滚轮、多个第一压平滚轮、多个

第一弯折轮、多个第三压平滚轮、多个第二弯折轮和多个第一挤压折弯滚轮;第二挤压折弯机构包括多个第二碾压弯折滚轮、多个第二压平滚轮、多个第一弯折传动轮、多个第四压平滚轮、多个第二弯折传动轮和多个第二挤压折弯滚轮;多个第一碾压弯折滚轮和多个第二碾压弯折滚轮配对组成第一垂直折边轮组,配对的第一碾压弯折滚轮与第二碾压弯折滚轮形状相匹配;第一垂直折边轮组位于限位压平机构左侧;多个第一压平滚轮和多个第二压平滚轮配对组成第一折边压平轮组,配对的第一压平滚轮和第二压平滚轮形状相匹配,第一折边压平轮组位于第一垂直折边轮组左侧;多个第一弯折轮和多个第一弯折传动轮配对组成第二垂直折边轮组,配对的第一弯折轮和第一弯折传动轮形状相匹配;第二垂直折边轮组位于第一折边压平轮组左侧;多个第三压平滚轮和多个第四压平滚轮配对组成第二折边压平轮组,第二折边压平轮组位于第二垂直折边轮组左侧;多个第二弯折轮和多个第二弯折传动轮配对组成第三垂直折边轮组,第三垂直折边轮组位于第二折边压平轮组左侧;多个第一挤压折弯滚轮和多个第二挤压折弯滚轮配对组成多个预折弯沟滚轮组,预折弯沟滚轮组位于第三垂直折边轮组左侧。

14.优选的,第一垂直折边轮组从右至左对后浇带支护挡板前后两端的边均进行逐级弯折直至后浇带支护挡板后端的边向上弯折形成第一垂直折边和后浇带支护挡板前端向上双重弯折并形成第二垂直折边和第三垂直折边,第三垂直折边位于第二垂直折边前侧;第一折边压平轮组前端对第二垂直折边沿加工区域的高度方向进行逐级压平,第一折边压平轮组后端对第一垂直折边沿加工区域的长度方向进行挤压压平;第二垂直折边轮组后端对第一垂直折边逐级进行弯折直至第一垂直折边向靠近第二垂直折边的方向逐渐发生弯折使后浇带支护挡板后端形成第一安装槽;第二垂直折边轮组前端对压平的第二垂直折边向加工区域的高度方向倾斜弯折直至压平的第二垂直折边重新被逐渐向上弯折形成第四垂直折边;第二折边压平轮组后端对第一安装槽侧壁沿加工区域的长度方向进行挤压压平,第二折边压平轮组前端对第四垂直折边沿水平方向进行挤压压平;第三垂直折边轮组前端对第四垂直折边进行弯折,使第四垂直折边向靠近第一安装槽的方向逐渐进行弯折形成第二安装槽,且使第三垂直折边由加工区域的高度方向逐渐被翻折到加工区域的宽度方向上,第三垂直折边轮组后端对第一安装槽侧壁沿加工区域的长度方向进行挤压压平;预折弯沟滚轮组前端对处加工区域的宽度方向的第三垂直折边沿加工区域的高度方向上进行逐级挤压形成预折弯沟,预折弯沟滚轮组后端对第一安装槽侧壁沿加工区域的长度方向进行挤压压平。

15.优选的,折弯设备本体还包括长度测量传感器、剪切机构、速度控制传感器和传动机构;传动机构位于两个第一安装板之间并位于第二挤压折弯机构的下方,传动机构通过带动第二挤压折弯机构转动带动后浇带支护挡板移动;剪切机构安装在加工区域的出料端;剪切机构对穿过剪切机构的后浇带支护挡板进行剪切;长度测量传感器设置在第一安装板上,用于测量后浇带支护挡板的长度并控制剪切机构对后浇带支护挡板进行剪切及将测量数据传递给速度控制传感器,速度控制传感器安装在传动机构上,用于控制传动机构带动第二挤压折弯机构的转动速率,从而控制后浇带支护挡板的移动速度。

16.优选的,传动机构包括电机、转动盘和环形传动带;转动盘设置在电机输出端上;环形传动带一端套在转动盘上,另一端套在第二挤压折弯机构上。

17.优选的,剪切机构包括气缸、剪切刀和两个限位传感器、两个第二安装板、四个连

接杆和四个连接柱;两个第二安装板呈上下平行进行设置,四个连接杆设置在两个第二安装板之间,位于下方的第二安装板底端四角通过四个连接柱固定在两个第一安装板顶端;气缸设置在位于上方的第二安装板顶端,气缸的输出端穿过位于上方的第二安装板与位于两个第二安装板之间的剪切刀固定连接;两个限位传感器设置在两个第二安装板之间并分别安装在两个第二安装板上。

18.优选的,位于下方的第二安装板上设置有两个固形限位机构,剪切刀位于两个限位压平机构之间,固形限位机构对加工成型后的后浇带支护挡板进行固形;固形限位机构包括第一固定板和第二固定板;第一固定板位于第二固定板上方,第一固定板与第二固定板之间形成供加工成型后的后浇带支护挡板穿过的槽。

19.优选的,限位压平机构包括固定板和两个压平板;两个压平板 对称固定在固定板上,压平板与固定板之间形成有供后浇带支护挡板穿过的空隙。

20.3.有益效果

21.相比于现有技术,本实用新型的优点在于:

22.(1)本实用通过第一挤压折弯机构和第二挤压折弯机构,通过逐级挤压弯折的方式对后浇带支护挡板的边进行逐级弯折生产加工后浇带支护挡板,第二挤压折弯机构和第一挤压折弯机构相互转动,两者一方面用于传送向前传送待加工的后浇带支护挡板,另一方面对后浇带支护挡板的边进行逐级弯折,生产后浇带支护挡板;第一挤压折弯机构和第二挤压折弯机构不仅在实现预定角度的弯折的同时,保证了折弯后产品的外观效果,且不会使弯折部件在弯折的过程中出现断裂的情况,还有整个弯折设备能连续对后浇带支护挡板的边进行弯折,生产效率较高。

23.(2)本实用通过固形限位机构的设置,对弯折后的后浇带支护挡板进行固定形状,进一步保证折弯后产品的外观效果及弯折角度。

24.(3)本实用通过剪切机构、长度测量传感器、速度控制传感器和传动机构的设置,长度测量传感器用于测量后浇带支护挡板的长度并将控制剪切机构,剪切机构对后浇带支护挡板进行剪切,同时,长度测量传感器将测量数据传递给速度控制传感器,速度控制传感器控制控制传动机构带动第二挤压折弯机构的转动速率,从而控制后浇带支护挡板移动移动速度,进而形成良好的生产秩序并切割出预定长度的后浇带支护挡板。

附图说明

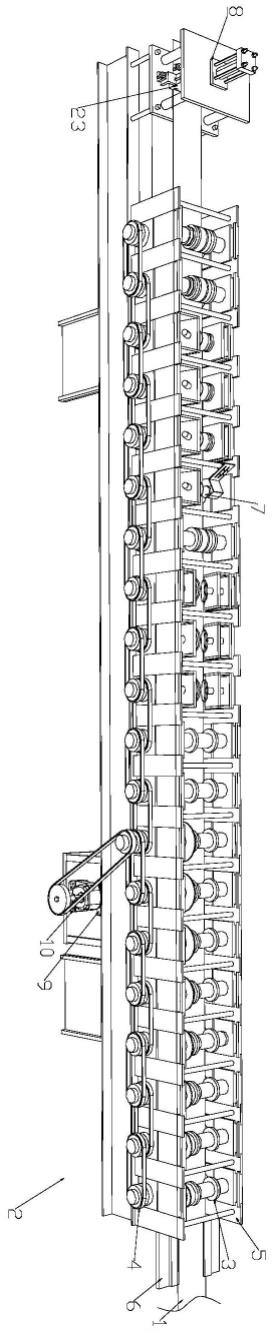

25.图1为本实用新型的结构示意图;

26.图2为本实用新型的第一挤压折弯机构、第二挤压折弯机构、后浇带支护挡板、第一安装板、传动机构和限位压平机构的结构示意图;

27.图3为本实用新型的第一垂直折边轮组、第一折边压平轮组、第一安装板、传动机构和限位压平机构的结构示意图;

28.图4为本实用新型的第二垂直折边轮组、第三垂直折边轮组、预折弯沟滚轮组和第二折边压平轮组的结构示意图;

29.图5为本实用新型的固形限位机构和剪切机构的结构示意图;

30.图6为本实用新型的第一垂直折边轮组及后浇带支护挡板的侧面结构示意图;

31.图7为本实用新型的第一折边压平轮组及后浇带支护挡板的侧面结构示意图;

32.图8为本实用新型的第二垂直折边轮组及后浇带支护挡板的侧面结构示意图;

33.图9为本实用新型的第二折边压平轮组及后浇带支护挡板的侧面结构示意图;

34.图10为本实用新型的第三垂直折边轮组及后浇带支护挡板的侧面结构示意图;

35.图11为本实用新型的预折弯沟滚轮组及后浇带支护挡板的侧面结构示意图;

36.图12为本实用新型的后浇带支护挡板的结构示意图;

37.图13为本实用新型的加工成型的后浇带支护挡板的结构示意图。

38.图中标号说明:

39.1后浇带支护挡板、2折弯设备本体、3第一挤压折弯机构、301第一碾压弯折滚轮、302第一压平滚轮、303第一弯折轮、304第二弯折轮、305第一挤压折弯滚轮、306第三压平滚轮、4第二挤压折弯机构、401第二碾压弯折滚轮、402第二压平滚轮、403第一弯折传动轮、404第二弯折传动轮、405第二挤压折弯滚轮、406第四压平滚轮、5第一安装板、6限位压平机构、601固定板、602压平板、7长度测量传感器、8剪切机构、801气缸、802剪切刀、803限位传感器、804第二安装板、805连接杆、806连接柱、9速度控制传感器、10传动机构、101电机、102转动盘、103环形传动带、11第一垂直折边轮组、12第一折边压平轮组、13第二垂直折边轮组、14第三垂直折边轮组、15预折弯沟滚轮组、16第二折边压平轮组、17第一垂直折边、18第二垂直折边、19第三垂直折边、20第一安装槽、21第四垂直折边、22第二安装槽、23固形限位机构、231第一固定板、232第二固定板、233槽、24预折弯沟。

具体实施方式

40.请参阅图1-13的一种后浇带支护挡板折弯设备,包括折弯的折弯设备本体2,折弯的折弯设备本体2用于对后浇带支护挡板1的边进行折弯变形;折弯设备本体2包括第一挤压折弯机构3、第二挤压折弯机构4、一对安装板5和限位压平机构6;一对安装板5之间形成后浇带支护挡板1的加工区域;限位压平机构6设置在加工区域的进料端;第一挤压折弯机构3位于第二挤压折弯机构4上方,第一挤压折弯机构3和第二挤压折弯机构4均转动连接在两个第一安装板5之间,第二挤压折弯机构4与第一挤压折弯机构3相匹配;后浇带支护挡板1依次穿过限位压平机构6及第一挤压折弯机构3和第二挤压折弯机构4之间,后浇带支护挡板1的边通过第一挤压折弯机构3和第二挤压折弯机构4的相互挤压进行逐级折弯变形。

41.第一挤压折弯机构3包括多个第一碾压弯折滚轮301、多个第一压平滚轮302、多个第一弯折轮303、多个第三压平滚轮306、多个第二弯折轮304和多个第一挤压折弯滚轮305;第二挤压折弯机构4包括多个第二碾压弯折滚轮401、多个第二压平滚轮402、多个第一弯折传动轮403、多个第四压平滚轮406、多个第二弯折传动轮404和多个第二挤压折弯滚轮405;多个第一碾压弯折滚轮301和多个第二碾压弯折滚轮401配对组成第一垂直折边轮组11,配对的第一碾压弯折滚轮301与第二碾压弯折滚轮401形状相匹配;第一垂直折边轮组11位于限位压平机构6左侧;多个第一压平滚轮302和多个第二压平滚轮402配对组成第一折边压平轮组12,配对的第一压平滚轮302和第二压平滚轮402形状相匹配,第一折边压平轮组12位于第一垂直折边轮组11左侧;多个第一弯折轮303和多个第一弯折传动轮403配对组成第二垂直折边轮组13,配对的第一弯折轮303和第一弯折传动轮403形状相匹配;第二垂直折边轮组13位于第一折边压平轮组12左侧;多个第三压平滚轮306和多个第四压平滚轮406配对组成第二折边压平轮组16,第二折边压平轮组16位于第二垂直折边轮组13左侧;多个第

二弯折轮304和多个第二弯折传动轮404配对组成第三垂直折边轮组14,第三垂直折边轮组14位于第二折边压平轮组16左侧;多个第一挤压折弯滚轮305和多个第二挤压折弯滚轮405配对组成多个预折弯沟滚轮组15,预折弯沟滚轮组15位于第三垂直折边轮组14左侧。

42.多个第二碾压弯折滚轮401、多个第二压平滚轮402、多个第一弯折传动轮403、多个第四压平滚轮406、多个第二弯折传动轮404和多个第二挤压折弯滚轮405上均具有滚轴,滚轴穿过第一安装板5位于第一安装板5外,相邻滚轴之间通过皮带进行传动。

43.第一垂直折边轮组11从右至左对后浇带支护挡板1前后两端的边均进行逐级弯折直至后浇带支护挡板1后端的边向上弯折形成第一垂直折边17和后浇带支护挡板1前端向上双重弯折并形成第二垂直折边18和第三垂直折边19,第三垂直折边19位于第二垂直折边18前侧;第一折边压平轮组12前端对第二垂直折边18沿加工区域的高度方向进行逐级压平,第一折边压平轮组12后端对第一垂直折边17沿加工区域的长度方向进行挤压压平;第二垂直折边轮组13后端对第一垂直折边17逐级进行弯折直至第一垂直折边17向靠近第二垂直折边18的方向逐渐发生弯折使后浇带支护挡板1后端形成第一安装槽20;第二垂直折边轮组13前端对压平的第二垂直折边18向加工区域的高度方向倾斜弯折直至压平的第二垂直折边18重新被逐渐向上弯折形成第四垂直折边21;第二折边压平轮组16后端对第一安装槽20侧壁沿加工区域的长度方向进行挤压压平,第二折边压平轮组16前端对第四垂直折边21沿水平方向进行挤压压平;第三垂直折边轮组14前端对第四垂直折边21进行弯折,使第四垂直折边21向靠近第一安装槽20的方向逐渐进行弯折形成第二安装槽22,且使第三垂直折边19由加工区域的高度方向逐渐被翻折到加工区域的宽度方向上,第三垂直折边轮组14后端对第一安装槽20侧壁沿加工区域的长度方向进行挤压压平;预折弯沟滚轮组15前端对处加工区域的宽度方向的第三垂直折边19沿加工区域的高度方向上进行逐级挤压形成预折弯沟24,预折弯沟滚轮组15后端对第一安装槽20侧壁沿加工区域的长度方向进行挤压压平。

44.折弯设备本体2还包括长度测量传感器7、剪切机构8、速度控制传感器9和传动机构10;传动机构10位于两个第一安装板5之间并位于第二挤压折弯机构4的下方,传动机构10通过带动第二挤压折弯机构4转动带动后浇带支护挡板1移动;剪切机构8安装在加工区域的出料端;剪切机构8对穿过剪切机构8的后浇带支护挡板1进行剪切;长度测量传感器7设置在第一安装板5上,用于测量后浇带支护挡板1的长度并控制剪切机构8对后浇带支护挡板1进行剪切及将测量数据传递给速度控制传感器9,速度控制传感器9安装在传动机构10上,用于控制传动机构10带动第二挤压折弯机构4的转动速率,从而控制后浇带支护挡板1移动移动速度。

45.传动机构10包括电机101、转动盘102和环形传动带103;转动盘102设置在电机101输出端上;环形传动带103一端套在转动盘102上,另一端套在第二挤压折弯机构4上。

46.剪切机构8包括气缸801、剪切刀802和两个限位传感器803、两个第二安装板804、四个连接杆805和四个连接柱806;两个第二安装板804呈上下平行进行设置,四个连接杆805设置在两个第二安装板804之间,四个连接杆805用于将个第二安装板804固定在一起,位于下方的第二安装板804底端四角通过四个连接柱806固定在两个第一安装板5顶端;气缸801设置在位于上方的第二安装板804顶端,气缸801的输出端穿过位于上方的第二安装板804与位于两个第二安装板804之间的剪切刀802固定连接;两个限位传感器803设置在两

个第二安装板804之间并分别安装在两个第二安装板804上。

47.位于下方的第二安装板804上设置有两个固形限位机构23,剪切刀802位于两个限位压平机构6之间,固形限位机构23对加工成型后的后浇带支护挡板1进行固形;固形限位机构23包括第一固定板231和第二固定板232;第一固定板231位于第二固定板232上方,第一固定板231与第二固定板232之间形成供加工成型后的后浇带支护挡板1穿过的槽233。

48.限位压平机构6包括固定板601和两个压平板602;两个压平板602 对称固定在固定板601上,压平板602与固定板601之间形成有供后浇带支护挡板1穿过的空隙。

49.后浇带支护挡板1依次穿过第一固定板231与第二固定板232之间形成供加工成型后的后浇带支护挡板1穿过的槽233及第一挤压折弯机构3和第二挤压折弯机构4之间,启动电机101,电机101的输出端带动转动盘102转动,转动盘102通过环形传动带103带动第二挤压折弯机构4转动,第二挤压折弯机构4带动第一挤压折弯机构3转动,第一挤压折弯机构3和第二挤压折弯机构4的相互挤压使后浇带支护挡板1的两边进行逐级折弯变形,生产出后浇带支护挡板1。

50.第一垂直折边轮组11从右至左对后浇带支护挡板1前后两端的边均进行逐级弯折直至后浇带支护挡板1后端的边向上弯折形成第一垂直折边17和后浇带支护挡板1前端向上双重弯折并形成第二垂直折边18和第三垂直折边19,第三垂直折边19位于第二垂直折边18前侧;第一折边压平轮组12前端对第二垂直折边18沿加工区域的高度方向进行逐级压平,第一折边压平轮组12后端对第一垂直折边17沿加工区域的长度方向进行挤压压平;第二垂直折边轮组13后端对第一垂直折边17逐级进行弯折直至第一垂直折边17向靠近第二垂直折边18的方向逐渐发生弯折使后浇带支护挡板1后端形成第一安装槽20;第二垂直折边轮组13前端对压平的第二垂直折边18向加工区域的高度方向倾斜弯折直至压平的第二垂直折边18重新被逐渐向上弯折形成第四垂直折边21;第二折边压平轮组16后端对第一安装槽20侧壁沿加工区域的长度方向进行挤压压平,第二折边压平轮组16前端对第四垂直折边21沿水平方向进行挤压压平;第三垂直折边轮组14前端对第四垂直折边21进行弯折,使第四垂直折边21向靠近第一安装槽20的方向逐渐进行弯折形成第二安装槽22,且使第三垂直折边19由加工区域的高度方向逐渐被翻折到加工区域的宽度方向上,第三垂直折边轮组14后端对第一安装槽20侧壁沿加工区域的长度方向进行挤压压平;预折弯沟滚轮组15前端对处加工区域的宽度方向的第三垂直折边19沿加工区域的高度方向上进行逐级挤压形成预折弯沟24,预折弯沟滚轮组15后端对第一安装槽20侧壁沿加工区域的长度方向进行挤压压平。

51.长度测量传感器7测量后浇带支护挡板1向加工区域的出料端传输的长度,当向加工区域的出料端移动的后浇带支护挡板1为设定的长度,长度测量传感器7控制剪切机构8,剪切机构8上的气缸801的输出端带动剪切刀802向下移动,剪切刀802对后浇带支护挡板1进行剪切;当向前移动的后浇带支护挡板1为设定的长度,长度测量传感器7会将将测量数据传递给速度控制传感器9,速度控制传感器9控制电机101停止工作,电机101停止工作,第二挤压折弯机构4停止转动,处于第二挤压折弯机构4和第一挤压折弯机构3之间的后浇带支护挡板1不向前移动,从而方便剪切机构8对后浇带支护挡板1进行剪切。

52.两个第二安装板804上的两个限位传感器803用于监测剪切刀802的位置,当两个限位传感器803监测到剪切刀802在气缸801的带动下向上移动时,长度测量传感器7重新开

始测量后浇带支护挡板1向加工区域的出料端传动的长度,限位传感器803将信息传递给速度控制传感器9,速度控制传感器9启动电机101开始工作,电机101的输出端带动转动盘102转动,转动盘102通过环形传动带103带动第二挤压折弯机构4转动,从而使得第二挤压折弯机构4和第一挤压折弯机构3带动后浇带支护挡板1从加工区域的进料端向加工区域的出料端移动,并对处于第二挤压折弯机构4和第一挤压折弯机构3之间的后浇带支护挡板1进行弯折成型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1