一种铜材轧机自动进料机构的制作方法

1.本实用新型涉及轧机领域,尤其涉及一种铜材轧机自动进料机构。

背景技术:

2.轧机是实现金属轧制过程的设备,泛指完成轧材生产全过程的装备,铜材在加工时常使用到轧机,而通常通过人工手动将铜材放入轧机中,耗费大量的时间和精力,增加了设备的使用难度,对此需进行改进。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在而通常通过人工手动将铜材放入轧机中,耗费大量的时间和精力,增加了设备的使用难度的缺点,而提出的一种铜材轧机自动进料机构。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种铜材轧机自动进料机构,包括机体和上料装置,所述机体的内壁设置有压辊,所述上料装置设置在机体的一侧,所述上料装置包括输送板,所述输送板与机体固定连接,所述输送板的表面转动连接有定位杆,所述输送板靠近定位杆的一侧固定连接有挡块,所述定位杆与挡块卡接,通过设置上料装置,有效减少了使用者的操作负担,增加了设备的易用性,减少了使用者的精力消耗,便于进行使用。

5.作为优选,所述挡块的一侧固定连接有圆杆,所述圆杆的表面转动连接有挂钩,通过设置挂钩,使用时,转动挂钩与定位杆相抵,便于将定位杆定位,增加了设备的易用性,降低了设备的使用难度。

6.作为优选,所述定位杆靠近挂钩的一侧开设有槽一,所述挂钩与定位杆一侧的槽一卡合连接,通过设置定位杆,使用时转动定位杆将铜材套设,便于对铜材的位置进行调整,方便与压辊进行对齐,便于进行加工。

7.作为优选,所述圆杆的表面套设有限位弹簧,所述限位弹簧的两端分别与挡块和挂钩固定连接,通过设置限位弹簧,使用时,限位弹簧产生弹力推动挂钩进行转动,辅助挂钩进行定位,增加了设备的稳定性。

8.作为优选,所述机体的一侧设置有清理装置,所述清理装置包括盒体,所述盒体与机体固定连接,所述盒体的内壁卡合连接有收集箱,所述收集箱的表面固定连接有卡块,通过设置清理装置,有效对加工产生的碎屑进行清理收集,减少了碎屑对设备的影响,减少了设备的操作难度。

9.作为优选,所述盒体的一侧开设有槽二,所述盒体一侧的槽二的内壁滑动连接有挡杆,所述挡杆与卡块卡接,通过设置挡杆,使用时,滑动挡杆与卡块相抵,便于将收集箱定位,增加了设备的易用性。

10.作为优选,所述盒体的一侧固定连接有吸尘器,所述挡杆的一侧固定连接有固定弹簧,所述固定弹簧远离挡杆的一侧与盒体固定连接,通过设置固定弹簧,使用时,固定弹

簧产生弹力推动挡杆进行滑动,辅助挡杆与收集箱进行定位。

11.与现有技术相比,本实用新型的优点和积极效果在于:

12.本实用新型中,通过设置上料装置,使用时,将铜材放置在输送板上,此时转动定位杆将铜材套设,定位杆保证铜材不会左右移动,定位杆与铜材没有接触,铜材还是可以进行前后移动,定位杆只是控制铜材保持竖直状态,方便与压辊对齐,转动挂钩,通过设置挂钩,利用转动挂钩与定位杆相抵,达到了便于将定位杆定位的效果,松开挂钩,限位弹簧产生弹力推动挂钩与定位杆相抵定位,使用时转动定位杆将铜材套设,通过设置定位杆,达到了便于对铜材的位置进行调整和方便与压辊进行对齐的效果,便于进行加工,通过设置限位弹簧,利用弹力推动挂钩进行转动,达到了辅助挂钩进行定位增加了设备的稳定性的效果。

附图说明

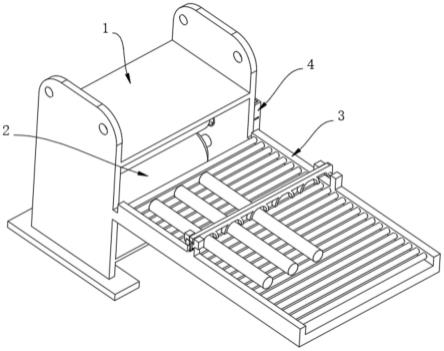

13.图1为本实用新型提出一种铜材轧机自动进料机构的立体结构示意图;

14.图2为本实用新型提出一种铜材轧机自动进料机构的侧视结构示意图;

15.图3为本实用新型提出一种铜材轧机自动进料机构的上料装置结构示意图;

16.图4为本实用新型提出一种铜材轧机自动进料机构的图3的a处放大结构示意图;

17.图5为本实用新型提出一种铜材轧机自动进料机构的清理装置结构示意图。

18.图例说明:1、机体;2、压辊;3、上料装置;31、输送板;32、定位杆;33、挡块;34、圆杆;35、限位弹簧;36、挂钩;4、清理装置;41、盒体;42、吸尘器;43、挡杆;44、固定弹簧;45、卡块;46、收集箱。

具体实施方式

19.请参阅图1-5,本实用新型提供一种技术方案:一种铜材轧机自动进料机构,包括机体1和上料装置3,机体1的内壁设置有压辊2,上料装置3设置在机体1的一侧,机体1的一侧设置有清理装置4。

20.下面具体说一下其上料装置3和清理装置4的具体设置和作用。

21.本实施方案中:上料装置3包括输送板31,输送板31与机体1固定连接,输送板31的表面转动连接有定位杆32,输送板31靠近定位杆32的一侧固定连接有挡块33,定位杆32与挡块33卡接,通过设置上料装置3,有效减少了使用者的操作负担,增加了设备的易用性,减少了使用者的精力消耗,便于进行使用。

22.具体的,挡块33的一侧固定连接有圆杆34,圆杆34的表面转动连接有挂钩36,通过设置挂钩36,使用时,转动挂钩36与定位杆32相抵,便于将定位杆32定位,增加了设备的易用性,降低了设备的使用难度。

23.具体的,定位杆32靠近挂钩36的一侧开设有槽一,挂钩36与定位杆32一侧的槽一卡合连接。

24.在本实施例中:通过设置定位杆32,使用时转动定位杆32将铜材套设,便于对铜材的位置进行调整,方便与压辊2进行对齐,便于进行加工。

25.具体的,圆杆34的表面套设有限位弹簧35,限位弹簧35的两端分别与挡块33和挂钩36固定连接,通过设置限位弹簧35,使用时,限位弹簧35产生弹力推动挂钩36进行转动,

辅助挂钩36进行定位,增加了设备的稳定性。

26.在本实施例中:机体1的一侧设置有清理装置4,清理装置4包括盒体41,盒体41与机体1固定连接,盒体41的内壁卡合连接有收集箱46,收集箱46的表面固定连接有卡块45,通过设置清理装置4,有效对加工产生的碎屑进行清理收集,减少了碎屑对设备的影响,减少了设备的操作难度。

27.具体的,盒体41的一侧开设有槽二,盒体41一侧的槽二的内壁滑动连接有挡杆43,挡杆43与卡块45卡接,通过设置挡杆43,使用时,滑动挡杆43与卡块45相抵,便于将收集箱46定位,增加了设备的易用性。

28.具体的,盒体41的一侧固定连接有吸尘器42,挡杆43的一侧固定连接有固定弹簧44,固定弹簧44远离挡杆43的一侧与盒体41固定连接。

29.在本实施例中:通过设置固定弹簧44,使用时,固定弹簧44产生弹力推动挡杆43进行滑动,辅助挡杆43与收集箱46进行定位。

30.工作原理:通过设置上料装置3,使用时,将铜材放置在输送板31上,此时转动定位杆32将铜材套设,定位杆32保证铜材不会左右移动,定位杆32与铜材没有接触,铜材还是可以进行前后移动,定位杆32只是控制铜材保持竖直状态,方便与压辊2对齐,转动挂钩36,松开挂钩36,限位弹簧35产生弹力推动挂钩36与定位杆32相抵定位,通过设置上料装置3,有效减少了人员的精力消耗,增加了设备的易用性,便于快速进行上料,减少了设备的操作难度,提高了设备的方便性和工作效率。

31.清理装置4在使用时,打开吸尘器42,将碾压后产生的碎屑吸入收集箱46中,此时拉动挡杆43滑动脱离卡块45,即可将收集箱46取下,将收集箱46插入盒体41中,此时松开挡杆43,固定弹簧44产生弹力推动挡杆43与卡块45相抵,完成定位,通过设置清理装置4,有效对设备碾压后产生的碎屑进行收集清理,减少了碎屑进入设备中影响设备转动,导致压辊2卡死的情况出现,增加了设备的易用性,降低了设备的故障率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1