数控铣钻倒攻套一体机的制作方法

1.本实用新型涉及数控机床技术领域,特别是涉及数控铣钻倒攻套一体机。

背景技术:

2.数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置。经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来。数控机床较好地解决了复杂、精密、小批量、多品种的零件加工问题,是一种柔性的、高效能的自动化机床,代表了现代机床控制技术的发展方向,是一种典型的机电一体化产品。

3.数控机床是一种十分常见的机床设备,目前市场上有多种不同类型的机床,包括数控车床、铣床、钻床等,但现有数控机床的整体功能相对较为单一,一台车床通常只能完成一种加工工艺,一个零件的多个加工工序需要在不同机床上加工完成,多次的反复装夹定位以及校准,既费时费力,同时也容易降低生产加工精度,不利于提高整体的加工效率。

4.因此亟需提供数控铣钻倒攻套一体机来解决上述问题。

技术实现要素:

5.本实用新型所要解决的技术问题是。

6.为解决上述技术问题,本实用新型采用的一个技术方案是:提供数控铣钻倒攻套一体机,包括机床底座,所述机床底座顶部的中心设置有导向滑座,所述导向滑座上分别滑动连接有中间滑台、左侧滑台和右侧滑台;

7.所述中间滑台顶部的前端设置有车方模块,中间滑台上安装两套油压自定心虎钳,用于装夹工件,所述中间滑台顶部的中心设置有八工件刀座;

8.所述中间滑台、左侧滑台以及右侧滑台均是由伺服电机驱动,实现进退刀铣削及钻中心孔加工;

9.所述左侧滑台和右侧滑台的顶部均安装有双主轴动力头,两个所述双主轴动力头均由三相异步电机驱动,进行主切屑运动,两个所述双主轴动力头的输出端均固定连接有安装座,两个所述安装座相对一侧分别安装有铣刀盘和中心钻。

10.本实用新型进一步设置为:所述导向滑座与机床底座为一体式结构。

11.通过上述技术方案,一体式结构设计的导向滑座与机床底座不仅结构牢固稳定,同时也可以对中间滑台、左侧滑台和右侧滑台起到精确的滑动限位作用。

12.本实用新型进一步设置为:所述左侧滑台和右侧滑台上均设置纵向滑轨。

13.通过上述技术方案,纵向滑轨可以对两个双主轴动力头起到滑动限位作用。

14.本实用新型进一步设置为:两个所述双主轴动力头分别滑动安装于两个纵向滑轨的顶部。

15.通过上述技术方案,从而使两个双主轴动力头可以在两个纵向滑轨的顶部自由滑

动,以便完成伺服调整。

16.本实用新型进一步设置为:所述中间滑台、左侧滑台和右侧滑台的运行轨迹与导向滑座呈90

°

布置。

17.通过上述技术方案,通过将其呈90

°

布置,从而可以完成精确的导向和限位,同时也保证了加工精度。

18.本实用新型进一步设置为:所述八工件刀座采用可拆卸式结构设计。

19.通过上述技术方案,既能实现稳定的连接固定,同时也便于快速安装拆卸。

20.本实用新型进一步设置为:两个所述双主轴动力头的输出端呈相对设置。

21.通过上述技术方案,输出端呈相对设置的两个双主轴动力头可完成铣刀盘和中心钻的对称安装,以便待加工工件一次装夹,就可完成双端面铣削、钻中心孔、钻螺纹底孔、攻丝等加工,根据实际加工需要,待加工工件的两端可同时铣端面、同时车外圆、一端倒角,一端攻丝。

22.本实用新型的有益效果如下:

23.1.本实用新型通过设计集经济、实用、高效于一体的专用机床,可以完成对各种小型轴类零件的高质量、高效率加工,一次装夹可完成所有工序,其整体的工作效率大大提高;

24.2.本实用新型通过设计一体化机床,不仅降低了人工成本、减少了占地面积,同时也大大提高了工作效率,解决了目前市场上加工难,效率慢的根本问题,填补了市场空白;

25.3.本实用新型通过设计一体式数控机床,可广泛适用于小型电机轴、齿轮轴、凸轮轴、转向节等轴类零件两端同时铣削和钻中心孔加工,机床采用数控系统控制,液压夹紧,一次装夹可完成双端面铣削、钻中心孔、钻螺纹底孔、攻丝等加工。

附图说明

26.图1为本实用新型的立体结构图。

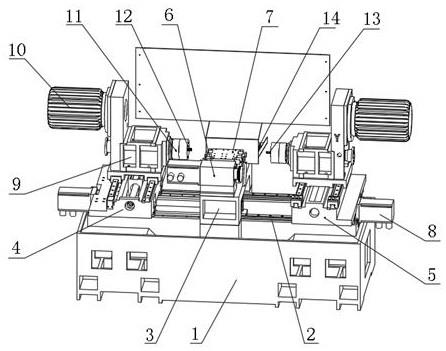

27.图中:1、机床底座;2、导向滑座;3、中间滑台;4、左侧滑台;5、右侧滑台;6、车方模块;7、八工件刀座;8、伺服电机;9、双主轴动力头;10、三相异步电机;11、安装座;12、铣刀盘;13、中心钻;14、待加工工件。

具体实施方式

28.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

29.请参阅图1,数控铣钻倒攻套一体机,包括机床底座1,机床底座1顶部的中心设置有导向滑座2,导向滑座2与机床底座1为一体式结构,一体式结构设计的导向滑座2与机床底座1不仅结构牢固稳定,同时也可以对中间滑台3、左侧滑台4和右侧滑台5起到精确的滑动限位作用;

30.导向滑座2上分别滑动连接有中间滑台3、左侧滑台4和右侧滑台5;左侧滑台4和右侧滑台5上均设置纵向滑轨,纵向滑轨可以对两个双主轴动力头9起到滑动限位作用;中间滑台3、左侧滑台4和右侧滑台5的运行轨迹与导向滑座2呈90

°

布置,通过将其呈90

°

布置,从

而可以完成精确的导向和限位,同时也保证了加工精度;

31.中间滑台3顶部的前端设置有车方模块6,中间滑台3上安装两套油压自定心虎钳,用于装夹工件,中间滑台3顶部的中心设置有八工件刀座7,八工件刀座7采用可拆卸式结构设计,既能实现稳定的连接固定,同时也便于快速安装拆卸;

32.中间滑台3、左侧滑台4以及右侧滑台5均是由伺服电机8驱动,实现进退刀铣削及钻中心孔加工;

33.左侧滑台4和右侧滑台5的顶部均安装有双主轴动力头9,两个双主轴动力头9分别滑动安装于两个纵向滑轨的顶部,从而使两个双主轴动力头9可以在两个纵向滑轨的顶部自由滑动,以便完成伺服调整;

34.两个双主轴动力头9均由三相异步电机10驱动,进行主切屑运动,两个双主轴动力头9的输出端均固定连接有安装座11,两个安装座11相对一侧分别安装有铣刀盘12和中心钻13;两个双主轴动力头9的输出端呈相对设置,输出端呈相对设置的两个双主轴动力头9可完成铣刀盘12和中心钻13的对称安装,以便待加工工件14一次装夹,就可完成双端面铣削、钻中心孔、钻螺纹底孔、攻丝等加工,根据实际加工需要,待加工工件14的两端可同时铣端面、同时车外圆、一端倒角,一端攻丝。

35.本实用新型在使用时,导向滑座2上分别滑动连接有中间滑台3、左侧滑台4和右侧滑台5,中间滑台3上安装两套油压自定心虎钳,用于装夹工件,中间滑台3顶部的中心设置有八工件刀座7,两个双主轴动力头9均由三相异步电机10驱动,进行主切屑运动,两个双主轴动力头9的输出端均固定连接有安装座11,两个安装座11相对一侧分别安装有铣刀盘12和中心钻13;输出端呈相对设置的两个双主轴动力头9可完成铣刀盘12和中心钻13的对称安装,以便待加工工件14一次装夹,从而完成双端面铣削、钻中心孔、钻螺纹底孔、攻丝等加工,根据实际加工需要,待加工工件14的两端可同时铣端面、同时车外圆、一端倒角,一端攻丝。

36.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1