一种螺旋立铣刀的制作方法

1.本技术涉及加工刀具的领域,尤其是涉及一种螺旋立铣刀。

背景技术:

2.铣刀是用于铣削加工的、具有一个或多个刀齿的旋转刀具,工作时各个刀齿一次间歇的切去工件的余量,铣刀主要用于在铣床上加工平面、台阶、沟槽、成形表面和切断工件等,铣刀是机械生产加工领域中常用的工具,刀具的使用寿命、加工工件表面质量以及加工稳定性是衡量刀具好坏的主要因素,而刀具这些性能的好坏除了与刀具的材料有关外,主要决定于刀具的结构。

3.传统结构的铣刀由于自身结构的原因,在一段加工时间过后就会由于磨损需要进行更换,使用时长不佳,对此情况有待进一步改善。

技术实现要素:

4.为了解决铣刀结构设置不合理导致使用时长不佳的问题,本技术提供一种螺旋立铣刀。

5.本技术提供的一种螺旋立铣刀采用如下的技术方案:

6.一种螺旋立铣刀,包括刀柄和与所述刀柄一体成型的刀头,所述刀头由多条切削刃组成,且所述刀头位于多条切削刃之间构成凹陷的排屑槽,所述切削刃具有横切部、斜切部,所述横切部与所述斜切部之间具有第一过渡部,所述横切部与相邻所述排屑槽形成横切边缘,所述斜切部与相邻所述排屑槽形成斜切边缘,所述横切边缘靠近所述斜切边缘处设有第一弧形段。

7.通过采用上述技术方案,将刀柄和刀头一体成型制造,节省了加工工艺,且减少了刀头与刀柄之间断裂的可能性,排屑槽对产生的切削屑进行导向,减少了刀头切削时受到的阻力,使切削屑能够有效排出;多条切削刃的横切部与斜切部之间均具有第一过渡部,第一过渡部能够让横切部过渡到斜切部,增强了横切部的结构稳定性,防止横切部在加工时崩刀,延长了整个刀具的使用寿命,第一弧形段能够增大横切边缘与工件的有效切割长度,提高加工效率。

8.可选的,所述横切部包括与所述横切边缘相邻设置的横切面和位于所述横切面远离所述横切边缘一侧的斜面,所述横切面与所述斜面形成折角。

9.通过采用上述技术方案,在切削刃进行切削时,排屑槽会挤压切削屑,斜面进一步加大排屑空间,使排屑槽能够容纳更多的切削屑;同时,排屑槽在挤压切削屑的时候,斜面减少了切削屑对横切部的挤压,进而保证铣刀的切削效果。

10.可选的,相邻所述横切面之间设有导向槽,所述导向槽与所述排屑槽相连通。

11.通过采用上述技术方案,导向槽的设置进一步加大了排屑空间,同时导向槽能够排掉刀头靠近中心轴线处的切削屑,将这部分切削屑导向排屑槽,提高了排屑效率。

12.可选的,所述斜切部包括与所述斜切边缘相邻设置的斜切面和位于所述斜切面远

离所述斜切边缘一侧的避让面,所述避让面呈弧形朝所述排屑槽凹陷。

13.通过采用上述技术方案,斜切面能够对工件的倒角进行加工,避让面减少斜切部与工件的接触,进而减少刀头受到的摩擦力,提高铣刀的倒角加工效率,同时,避让面呈弧形朝所述排屑槽凹陷能够进一步加大排屑空间,使排屑槽能够容纳更多的切削屑。

14.可选的,所述斜切边缘靠近所述横切边缘一端设有第二弧形段。

15.通过采用上述技术方案,第二弧形段能够增大斜切边缘与工件的有效切割长度,提高加工效率。

16.可选的,所述切削刃的数量为四个,四个所述切削刃在圆周方向呈不等分的分布。

17.通过采用上述技术方案,采用不等分的分布设置有利于减少切削时产生的振动,增强了整个刀具的抗震性能。

18.可选的,四个所述切削刃沿圆周方向依次分别为a刃、b刃、c刃、d刃,所述a刃与c刃连接形成钻尖部,所述钻尖部的中心尖角为180

°

的平角。

19.通过采用上述技术方案,将钻尖部的中心尖角设置为平角,以便在加工凹槽时确保槽底的平整度。

20.可选的,所述b刃与所述钻尖部之间设有凹槽,所述d刃与所述钻尖部之间设有凹槽。

21.通过采用上述技术方案,凹槽的设置能够保证切削顺畅,弥补中心尖角太平造成切削力降低的缺陷,同时凹槽的设置进一步提高刀头靠近中心轴线处排屑的效率。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.刀柄和刀头一体成型制造能够节省加工工艺,减少了刀头与刀柄之间断裂的可能性,排屑槽能够对产生的切削屑进行导向,减少刀头切削时所受阻力,使切削屑能够有效排出;第一过渡部能够增强了横切部的结构稳定性,防止横切部在加工时崩刀,延长了整个刀具的使用寿命,第一弧形段能够增大了横切边缘与工件的有效切割长度,提高了加工效率;

24.2.四个切削刃在圆周方向采用不等分的分布设置有利于减少切削时产生的振动,增强了整个刀具的抗震性能;

25.3.平角设置的钻尖部便于在加工凹槽时确保槽底的平整度。

附图说明

26.图1是本技术实施例一种螺旋立铣刀的结构示意图;

27.图2是本技术实施例一种螺旋立铣刀的刀头的俯视图。

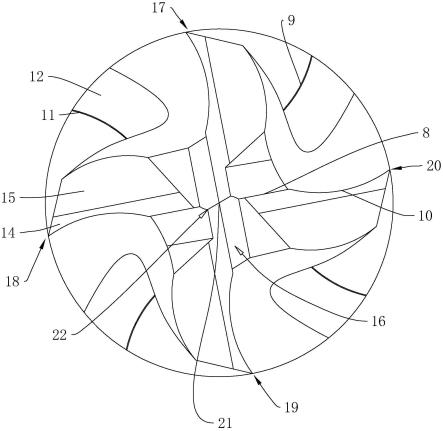

28.附图标记说明:1、刀柄;2、刀头;3、切削刃;4、排屑槽;5、横切部;6、斜切部;7、第一过渡部;8、横切边缘;9、斜切边缘;10、第一弧形段;11、斜切面;12、避让面;13、第二弧形段;14、横切面;15、斜面;16、导向槽;17、a刃;18、b刃;19、c刃;20、d刃;21、钻尖部;22、凹槽。

具体实施方式

29.以下结合附图1-2对本技术作进一步详细说明。

30.本技术实施例公开一种螺旋立铣刀。参照图1和图2,螺旋立铣刀包括刀柄1和刀头2,刀头2与刀柄1一体成型,刀头2由多条切削刃3组成,刀头2位于多条切削刃3之间构成凹

陷的排屑槽4。其中,一体成型的刀头2和刀柄1节省了加工的工艺,减少刀柄1和刀头2断裂的可能性,排屑槽4呈螺旋状设置,用于对工件加工时产生的切削屑进行导向,减少刀头2切削时受到的阻力,使切削屑能够有效排出;具体的,刀头2由四条切削刃3组成,在制造的时候,根据实际需求,刀刃的数量也可以是其他的数量。

31.在本实施例中,切削刃3具有横切部5、斜切部6,横切部5与斜切部6之间具有第一过渡部7,横切部5与相邻排屑槽4形成横切边缘8,斜切部6与相邻排屑槽4形成斜切边缘9,横切边缘8靠近斜切边缘9处设有第一弧形段10。其中,横切部5能够用于钻孔,斜切部6能够用于加工倒角,使得工作人员通过铣刀对工件进行打孔后,不需要更换铣刀,就可以直接通过斜切部6对工件需要倒角的地方进行倒角加工处理,简单易操作,提高工作效率;第一弧形段10能够增大横切边缘8与工件的有效切割长度,提高加工效率,由于第一过渡部7的存在,使横切部5的结构更加稳定,防止横切部5在加工时崩刀,延长了整个刀具的使用寿命。

32.在本实施例中,斜切部6包括斜切面11和避让面12,斜切面11相邻斜切边缘9设置,避让面12设置在斜切面11远离斜切边缘9一侧,避让面12呈弧形朝排屑槽4凹陷;其中,铣刀通过斜切面11对工件的倒角进行加工,避让面12能够减少斜切部6与工件的接触,进而减少刀头2受到的摩擦力,提高铣刀的倒角加工效率,同时,避让面12呈弧形朝排屑槽4凹陷,进一步加大了排屑空间,使排屑槽4能够容纳更多的切削屑。进一步的,斜切边缘9靠近横切边缘8一端设有第二弧形段13。第二弧形段13增大斜切边缘9对工件的有效切割长度,使得斜切部6加工效率更高。

33.在切削刃3进行切削时,排屑槽4会挤压切削屑,为了减少切削屑对横切部5的挤压,进而保证铣刀的切削效果,参照图2,横切面14包括横切面14和斜面15,横切面14相邻横切边缘8设置,斜面15设置在横切面14远离横切边缘8一侧,横切面14与斜面15形成折角;斜面15能够进一步加大排屑空间,使排屑槽4能够容纳更多的切削屑;同时,排屑槽4在挤压切削屑的时候,斜面15减少了切削屑对横切部5的挤压,进而保证铣刀的切削效果;且由于斜面15与横切面14之间存在折角,当工件通过横切面14切削后,不会继续与斜面15接触,进而减少工件与刀头2的摩擦,提高铣刀切割稳定性。

34.进一步的,相邻横切面14之间设有导向槽16,导向槽16与排屑槽4相连通。导向槽16的设置进一步加大了排屑空间,同时导向槽16能够排掉刀头2靠近中心轴线处的切削屑,将这部分切削屑导向排屑槽4,提高了排屑效率。

35.在本技术实施例中,切削刃3沿圆周逆时针方向依次分别为a刃17、b刃18、c刃19和d刃20,四个切削刃3采用不等分的分布;其中,a刃17靠近刀头2轴线一端和c刃19靠近刀头2轴线一端连接形成钻尖部21。通过采用不等分的分布设置有利于减少切削时产生的振动,增强了整个刀具的抗震性能。进一步的,钻尖部21的中心尖角为180

°

的平角,从而便于在加工凹槽22时确保槽底的平整度。b刃18与钻尖部21之间设有凹槽22,d刃20与钻尖部21之间也设有凹槽22,凹槽22一方面能够进一步提高刀头2靠近中心轴线处排屑的效率,另一方面能够弥补中心尖角太平造成切削力降低的缺陷,保证切削顺畅。

36.本技术实施例一种螺旋立铣刀的实施原理为:本技术通过设置排屑槽4对产生的切削屑进行导向,减少刀头2切削时所受阻力,使切削屑能够有效排出;通过设置第一过渡部7增强了横切部5的结构稳定性,防止横切部5在加工时崩刀,延长了整个刀具的使用寿命,通过设置第一弧形段10和第二弧形段13增大了横切边缘8、斜切边缘9的有效切割长度,

提高了加工效率;通过四个切削刃3在圆周方向采用不等分的分布设置,能够减少切削时产生的振动,增强了整个刀具的抗震性能。

37.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1