一种铜包钢切边装置的制作方法

1.本实用新型涉及切边设备技术领域,尤其涉及一种铜包钢切边装置。

背景技术:

2.双铜带热熔包覆法是生产铜包钢双金属复合材料的工艺方法之一,通过调整钢芯和铜带的尺寸,能制备导电率21%-80%的不同规格的铜包钢复合材料,且在热熔包覆后就实现铜钢之间的冶金结合,铜层均匀。此工艺,两条铜带与钢芯在热熔复合后,在铜包钢双金属复合体的两边各产生一个铜带边。

3.传统的铜带切边装置结构简单,不能实现切边的精准控制,工人根据经验进行调节切边,生产中经常因切边不到位,或者超量切边,造成较大的生产报废。且对于铜带生产过程中的辅助导轮的设置,基本采用定位销的固定结构,而定位销的装配方式虽然稳固,但其装卸不便,进而影响工作人员对其进行维护替换。

4.因此,如何对切边设备进行处理是本领域技术人员目前需要解决的技术问题。

技术实现要素:

5.本实用新型的目的是针对背景技术中存在的问题,提出一种铜包钢切边装置。

6.本实用新型的技术方案:一种铜包钢切边装置,包括机架板,所述机架板上前后对称设置有切刀组件,切刀组件的两侧均设置有位于机架板上的调节机构,所述切刀组件包括焊接于机架板顶部外壁上的固定块,固定块上设置有隔板,隔板的下方活动连接有位于固定块上的刀体,且隔板上设置有多个限位螺杆;

7.每个所述调节机构均包括有两个调节组件,调节组件包括固定连接于机架板顶部外壁上的空腔壳体,空腔壳体的侧壁上活动连接有丝杆,丝杆的一端转动连接有安装板,安装板上活动连接有导轮。

8.优选的,所述固定块上开设有斜槽,所述隔板设置于斜槽中,所述刀体滑动连接于斜槽的底部内壁上。

9.优选的,所述隔板上开设有多个螺纹孔一,多个所述限位螺杆分别活动连接于螺纹孔一中,且限位螺杆的底端与刀体之间相接触。

10.优选的,所述空腔壳体的侧壁上开设有螺纹孔二,所述丝杆活动连接于螺纹孔二中,且丝杆远离安装板的一端位于空腔壳体的外侧,并安装有把手。

11.优选的,所述安装板包括滑动连接于空腔壳体内腔上的板体,板体穿过空腔壳体侧壁的一侧开设有凹槽,凹槽的底部壳壁上转动连接有调节盘一。

12.优选的,所述调节盘一的上方转动连接有位于板体上的调节盘二,调节盘二的上方设有卡件。

13.优选的,所述卡件的上方设有定位丝杆,所述导轮设置于调节盘一与调节盘二之间。

14.优选的,所述卡件卡接于调节盘二与导轮上,所述定位丝杆的底端贯穿卡件、调节

盘二与导轮,并螺纹连接于调节盘一上。

15.与现有技术相比,本实用新型具有如下有益的技术效果:

16.通过设置多组的调节组件进而以保证切边量为1-2mm,不仅能满足生产工艺要求,且大大降低了生产报废率,本装置通过设置安装板从而实现对导轮的便捷装配,取代现有技术所采用的定位销固定结构,简便导轮的装配,降低工作人员对其维护的负担。

附图说明

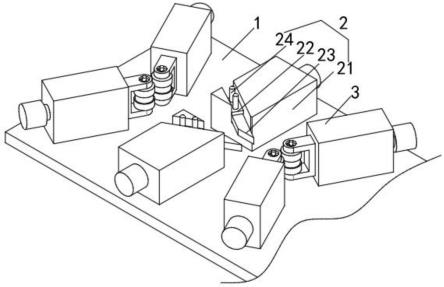

17.图1给出本实用新型一种实施例的局部立体结构示意图;

18.图2为图1的调节组件正面局部剖视结构示意图;

19.图3为图2的安装板爆炸图;

20.图4为图3的仰视结构示意图。

21.附图标记:1、机架板;2、切刀组件;21、固定块;22、隔板;23、刀体;24、限位螺杆;3、调节机构;31、空腔壳体;32、丝杆;33、安装板;331、板体;332、调节盘一;333、调节盘二;334、卡件;335、定位丝杆;34、导轮。

具体实施方式

22.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

23.实施例一

24.如图1-2所示,本实用新型提出的一种铜包钢切边装置,包括机架板1,机架板1上前后对称设置有切刀组件2,切刀组件2的两侧均设置有位于机架板1上的调节机构3,切刀组件2包括焊接于机架板1顶部外壁上的固定块21,固定块21上设置有隔板22,隔板22的下方活动连接有位于固定块21上的刀体23,且隔板22上设置有多个限位螺杆24;

25.每个调节机构3均包括有两个调节组件,调节组件包括固定连接于机架板1顶部外壁上的空腔壳体31,空腔壳体31的侧壁上活动连接有丝杆32,丝杆32的一端转动连接有安装板33,安装板33上活动连接有导轮34。

26.基于实施例一的一种铜包钢切边装置工作原理是:当铜包钢带进行生产时,需要对其侧边进行切边,根据铜包钢带的规格,调整切刀组件2中的限位螺杆24,从而实现对刀体23在斜槽中进行精确位移,当刀体23位移到适当位置时,在通过限位螺杆24实现对其的限位固定,并根据铜包钢带的规格,调整调节机构3中调节组件上的丝杆32,进而使得安装板33带动导轮34进行位置移动,并通过导轮34对铜包钢带进行限位,从而避免铜包钢带在生产的过程时的移动中产生偏移,实现对铜包钢带的精确切边。

27.实施例二

28.如图1-2所示,本实用新型提出的一种铜包钢切边装置,相较于实施例一,本实施例还包括:固定块21上开设有斜槽,隔板22设置于斜槽中,刀体23滑动连接于斜槽的底部内壁上,隔板22上开设有多个螺纹孔一,多个限位螺杆24分别活动连接于螺纹孔一中,且限位螺杆24的底端与刀体23之间相接触,空腔壳体31的侧壁上开设有螺纹孔二,丝杆32活动连接于螺纹孔二中,且丝杆32远离安装板33的一端位于空腔壳体31的外侧,并安装有把手。

29.本实施例中,通过多个设置的限位螺杆24,进而对刀体23进行稳定的限位固定,从而方便刀体23进行精确细微的位移调整。

30.实施例三

31.如图3-4所示,本实用新型提出的一种铜包钢切边装置,相较于实施例一或实施例二,本实施例还包括:安装板33包括滑动连接于空腔壳体31内腔上的板体331,板体331穿过空腔壳体31侧壁的一侧开设有凹槽,凹槽的底部壳壁上转动连接有调节盘一332,调节盘一332的上方转动连接有位于板体331上的调节盘二333,调节盘二333的上方设有卡件334,卡件334的上方设有定位丝杆335,导轮34设置于调节盘一332与调节盘二333之间,卡件334卡接于调节盘二333与导轮34上,定位丝杆335的底端贯穿卡件334、调节盘二333与导轮34,并螺纹连接于调节盘一332上。

32.本实施例中,卡件334的中部开设有槽口,定位丝杆335的顶端设置有手柄,手柄的直径大于槽口,进而通过定位丝杆335手柄对卡件334的压紧,进而实现调节盘二333与导轮34之间的稳定装配。

33.工作原理,当需要对导轮34进行替换时,旋扭定位丝杆335,并将定位丝杆335抽出,定位丝杆335抽出后,再将卡件334取出,从而将旧有导轮34上抬后取出,旧有导轮34取出后再将新的导轮34放置于,调节盘一332与调节盘二333之间,当新的导轮34在进行装配时,通过对调节盘一332底部的扶手实现对调节盘一332进行转动调整,使得调节盘一332顶部的凸块与新导轮34底部的卡槽相对应,当凸块与卡槽对应后放下新的导轮34,使得新导轮34设置于调节盘一332上,再通过旋转导轮34或调节盘二333,使得导轮34顶部的连接槽与调节盘二333上的通槽相对应,当连接槽与通槽对应后将卡件334放入到调节盘二333上,卡件334的凸起穿过通槽并伸入到连接槽中,且调节盘二333上的孔洞与调节盘一332上的螺纹槽之间相对应,进而通过定位丝杆335的贯穿孔洞与导轮34的中空通道,并螺纹连接于螺纹槽中实现新导轮34的装配。

34.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1