矿用轴流通风机的轮毂液压铆接装置的制作方法

1.本实用新型涉及风机附件制造技术领域,尤其涉及一种矿用轴流通风机的轮毂液压铆接装置。

背景技术:

2.目前,矿用轴流通风机的轮毂与轴套铆接工艺为先将铆钉用炭火炉加热烧红后,放入轮毂的轴套孔中,然后人工抡大锤捶打紧固。这种铆接方式存在如下弊端:

3.1、抡大锤捶打铆钉需要6个人轮流作业1天才能完成4个轮毂的铆接,工人劳动强度大,工作效率低下。2、使用炭火污染环境,不符合环保要求。3、抡大锤捶打紧固铆钉时,大锤很容易砸伤工人,存在安全隐患。4、抡大锤捶打紧固铆钉时,容易砸伤工件,且捶打后的铆钉铆接成形质量、虚接质量不好,铆接质量不可靠。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种矿用轴流通风机的轮毂液压铆接装置。本实用新型的技术方案如下:

5.一种矿用轴流通风机的轮毂液压铆接装置,其包括机架、控制机构、行走机构、升降机构、旋转机构、液压铆接机构和加热机构,其中:所述控制机构安装于机架一侧中部,行走机构安装于机架上面,升降机构安装于行走机构上面,旋转机构安装于升降机构上面并用于放置风机轮毂,液压铆接机构与机架一侧顶部连接,控制机构与行走机构、升降机构和液压铆接机构均连接,加热机构独立于机架并用于加热铆钉,液压泵站与升降机构和液压铆接机构均连接。

6.可选地,所述行走机构包括小车行走导轨、小车箱体、滚轮、电机、电机固定座、主动三角带轮、从动三角带轮、三角带、丝杆、丝杆螺母和丝杆座,小车行走导轨与机架的底面连接,滚轮与小车箱体底面连接并与小车行走导轨滑动连接,电机固定座与机架的底面连接并位于小车行走导轨一侧,电机固定在电机固定座的侧板上部,电机的输出轴与主动三角带轮连接,主动三角带轮、从动三角带轮通过三角带连接,两个丝杆座分别与机架的底面和电机固定座的侧板下部连接,丝杆通过轴承与两个丝杆座连接,丝杆一端头部与从动三角带轮连接,丝杆螺母通过螺母座与小车箱体一侧底部连接。

7.可选地,所述升降机构包括升降油缸、升降座、导柱滑套、导柱和铜套,升降油缸通过高压油管与液压泵站连接,升降油缸的缸体与小车箱体底面前部中间连接,升降油缸的伸缩杆头部通过螺母与升降座的顶面中间连接,导柱滑套与升降座两侧中部连接,导柱穿入导柱滑套中且导柱两端与小车箱体上下面两侧连接,铜套与导柱滑套连接并套于导柱外面。

8.可选地,所述旋转机构包括旋转轴座、旋转轴、弹簧座、弹簧和轮毂座,旋转轴座与升降座的顶面连接,旋转轴通过轴承安装于旋转轴座中,弹簧安装在旋转轴上部和弹簧座的内孔中,弹簧座套设在旋转轴外面,可上下滑动,轮毂座与弹簧座连接。

9.可选地,所述液压铆接机构包括铆接油缸、上模和下模,液压泵站与铆接油缸通过高压油管连接,铆接油缸的缸体与机架顶部连接,铆接油缸的伸缩杆与上模连接,下模与机架连接并位于上模正下方。

10.可选地,如图所示,所述加热机构包括中频感应加热电源、变压器、感应器、冷却塔、压力表和管道泵,中频感应加热电源与变压器连接,感应器与变压器连接并置于变压器前部,冷却塔通过冷却管道与中频感应加热电源、变压器和感应器连接,压力表和管道泵安装于冷却管道上。

11.上述所有可选地技术方案均可任意组合,本实用新型不对一一组合后的结构进行详细说明。

12.借由上述方案,本实用新型通过设置机架、控制机构、行走机构、升降机构、旋转机构、液压铆接机构和加热机构,提供了一种通过液压铆接机构来铆接风机轮毂铆钉的装置,降低了工人劳动强度大,提高了工作效率,消除了安全隐患,通过液压实现铆接,铆钉铆接成形质量好,铆接质量可靠。另外,该装置使用加热机构加热铆钉,符合环保要求,能够避免环境污染问题。

13.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

附图说明

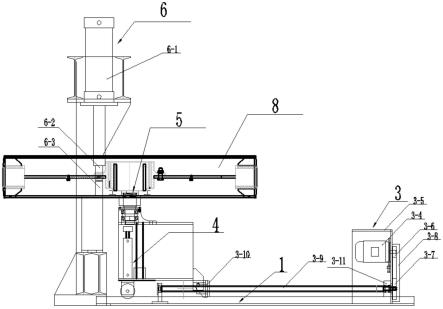

14.图1是本实用新型的主视图。

15.图2是图1的右视图。

16.图3是本实用新型中行走机构、升降机构和旋转机构中部分部件的连接关系示意图。

17.图4为本实用新型中加热机构的结构示意图。

具体实施方式

18.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

19.如图1至图3所示,本实用新型提供的矿用轴流通风机的轮毂液压铆接装置,其包括机架1、控制机构2、行走机构3、升降机构4、旋转机构5、液压铆接机构6和加热机构7,其中:所述控制机构2安装于机架1一侧中部,行走机构3安装于机架1上面,升降机构4安装于行走机构3上面,旋转机构5安装于升降机构4上面并用于放置风机轮毂8,液压铆接机构6与机架1一侧顶部连接,控制机构2与行走机构3、升降机构4和液压铆接机构6均连接,加热机构7独立于机架1并用于加热铆钉,液压泵站9与升降机构4和液压铆接机构6均连接。

20.其中,机架1采用钢结构焊接而成,具有足够的强度,确保整机结构紧凑,外形美观,运转安全、平稳。行走机构3用于将风机轮毂8送至铆接位置。升降机构4作用为上升时使铆钉能顺利放入轴套中,下降时铆钉能放入下模,以便铆接。旋转机构5的作用是使风机轮毂8沿中心旋转,以便对风机轮毂8上不同位置的铆钉进行铆接。加热机构7用于加热铆钉,每个铆钉加热时间为10秒左右。液压铆接机构6的作用是热压成型铆钉,保证铆接及成型质

量。控制机构2的作用是控制行走机构3行走、升降机构4升降、液压铆接机构6进行液压铆接。

21.本实用新型在使用时,将风机轮毂8放置于旋转机构5上后,控制机构2控制行走机构3带动升降机构4和旋转机构5行走至铆接位置;然后,加热机构7加热后的铆钉放置于风机轮毂8的轴套中;接下来,转动旋转机构5使放置铆钉的轴套处于液压铆接机构6下方;接着,控制机构2控制升降机构4到达适合铆接的高度;最后,控制机构2控制液压铆接机构6进行铆接。铆接完成后,转动风机轮毂8使下一个待铆接轴套处于液压铆接机构6下方,使用相同的工艺过程进行下一个铆钉的铆接。

22.可选地,所述行走机构3包括小车行走导轨3-1、小车箱体3-2、滚轮3-3、电机3-4、电机固定座3-5、主动三角带轮3-6、从动三角带轮3-7、三角带3-8、丝杠3-9、丝杆螺母3-10和丝杆座3-11,小车行走导轨3-1与机架1的底面连接,滚轮3-3与小车箱体3-2底面连接并与小车行走导轨3-1滑动连接,电机固定座3-5与机架1的底面连接并位于小车行走导轨3-1一侧,电机3-4固定在电机固定座3-5的侧板上部,电机3-4的输出轴与主动三角带轮3-6连接,主动三角带轮3-6、从动三角带轮3-7通过三角带3-8连接,两个丝杆座3-11分别与机架1的底面和电机固定座3-5的侧板下部连接,丝杆3-9通过轴承与两个丝杆座3-11连接,丝杆3-9一端头部与从动三角带轮3-7连接,丝杆螺母3-10通过螺母座与小车箱体3-2一侧底部连接。

23.该种结构的行走机构3工作时,控制机构2控制电机3-4转动,电机3-4转动带动主动三角带轮3-6转动,进而在三角带3-8的作用下带动从动三角带轮3-7转动,从动三角带轮3-7转动带动丝杆3-9转动,丝杆3-9转动带动丝杆螺母3-10来回运动,进而丝杆螺母3-10带动小车箱体3-2和滚轮3-3运动,使滚轮3-3在小车行走导轨3-1上来回运动。

24.可选地,所述升降机构4包括升降油缸4-1、升降座4-2、导柱滑套4-3、导柱4-4和铜套4-5,升降油缸4-1通过高压油管与液压泵站9连接,升降油缸4-1的缸体与小车箱体3-2底面前部中间连接,升降油缸4-1的伸缩杆头部通过螺母与升降座4-2的顶面中间连接,导柱滑套4-3与升降座4-2两侧中部连接,导柱4-4穿入导柱滑套4-3中且导柱4-4两端与小车箱体3-2上下面两侧连接,铜套4-5与导柱滑套4-3连接并套于导柱4-4外面。

25.该种结构的升降机构4在升降风机轮毂8的高度时,控制机构2控制升降油缸4-1的伸缩杆伸缩,进而带动升降座4-2和旋转机构5上下运动,从而实现风机轮毂8高度的升降。导柱滑套4-3和导柱4-4起导向作用,可以避免升降座4-2和旋转机构5在升降过程中发生偏移。铜套4-5可以避免导柱滑套4-3与导柱4-4直接接触而发生磨损,用于减小导柱4-4的磨损。

26.可选地,所述旋转机构5包括旋转轴座5-1、旋转轴5-2、弹簧座5-3、弹簧5-4和轮毂座5-5,旋转轴座5-1与升降座4-2的顶面连接,旋转轴5-2通过轴承安装于旋转轴座5-1中,弹簧5-4安装在旋转轴5-2上部和弹簧座5-3的内孔中,弹簧座5-3套设在旋转轴5-2外面,可上下滑动,轮毂座5-5与弹簧座5-3连接。

27.该种旋转机构在使用时,将风机轮毂8放置在轮毂座5-5上,转动旋转轴5-2即可旋转风机轮毂8。弹簧5-4可以对液压铆接时的风机轮毂8起到一定的缓冲作用。

28.可选地,所述液压铆接机构6包括铆接油缸6-1、上模6-2和下模6-3,液压泵站9与铆接油缸6-1通过高压油管连接,铆接油缸6-1的缸体与机架1顶部连接,铆接油缸6-1的伸

缩杆与上模6-2连接,下模6-3与机架1连接并位于上模6-2正下方。

29.该种结构的液压铆接机构6在使用时,控制机构2控制铆接油缸6-1的伸缩杆伸缩带动上模6-2下移至铆钉所在的位置后,液压泵站9给铆接油缸6-1加压进行液压铆接(铆接压力为100吨),使上模6-2扣合至下模6-3时完成铆接。

30.可选地,如图4所示,所述加热机构7包括中频感应加热电源7-1、变压器7-2、感应器7-3、冷却塔7-4、压力表7-5和管道泵7-6,中频感应加热电源7-1与变压器7-2连接,感应器7-3与变压器7-2连接并置于变压器7-2前部,冷却塔7-4通过冷却管道与中频感应加热电源7-1、变压器7-2和感应器7-3连接,压力表7-5和管道泵7-6安装于冷却管道上。

31.其中,感应器包括加热线圈和绝缘耐火材料,绝缘耐火材料包裹加热线圈。该种结构的加热机构7在加热铆钉时,利用电磁感应原理使感应器中的铆钉中产生涡流,从而加热铆钉。中频感应加热电源7-1将三相工频交流电改变为单相中频交流电,通过变压器7-2得到感应器7-3所需的电流后,感应器7-3工作而对置于其中的铆钉进行加热。冷却塔7-4通过冷却管道降低中频感应加热电源7-1、变压器7-2和感应器7-3工作时产生的热量,避免中频感应加热电源7-1、变压器7-2和感应器7-3和变压器7-2因过热而发生损坏。压力表7-5和管道泵7-6分别用于检测和提供冷却管道的压力。

32.结合以上结构,本实用新型具有如下特点:

33.1、采用中频感应加热铆钉,废除了炭火炉加热铆钉,达到了环保要求。

34.2、以前抡大锤捶打紧固铆钉时,大锤很容易砸伤工人和工件,现采用液压压铆工艺,排除了安全隐患。

35.3、以前抡大锤捶打紧固铆钉时,容易砸伤工件,且捶打后的铆钉铆接成形质量、虚接质量不好问题突出。热铆钉是轮轴套联接风机轮毂传递转矩的受力关键件,铆接质量不可靠问题成为风机长期高速负荷下运转的风险点,本实用新型采用液压压铆工艺,压铆力足够大,内部气室填满充实,外表面成形效果良好,铆接质量可靠,提高了产品的铆接质量。

36.4、以前抡大锤捶打紧固铆钉时,需要很大力气,对工人的体力要求很大,且生产效率低下,原来6人集体抡大锤操作1天完成4个轮毂铆接,本实用新型采用中频感应加热铆钉,液压压铆工艺,3人半天即可完成6个轮毂铆接,效率提高了5倍,降低了操作工人的劳动强度,提高了生产效率。

37.以上所述仅是本实用新型的优选实施方式,并不用于限制本实用新型,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1