用于装配斜楔的装置的制作方法

1.本实用新型属于模具的装配领域,具体涉及一种用于装配斜楔的装置。

背景技术:

2.在汽车加工中,会用到各种各样的模具进行辅助加工。如汽车覆盖件,其形状、结构复杂,常需用到侧切或侧整模具。在侧切或侧整模具中,一般需将斜楔装配在模座上。在现有装配结构中,一般将斜楔通过吊装的结构进行装配,但由于斜楔底面与模座上的斜楔安装面存在夹角,采用吊装时,斜楔与模座的装配难度大,且当模座改变安装角度时,需再次进行斜楔的吊装装配,从而斜楔的装配效率很低。此外,采用吊装结构还需设置斜楔的吊装行程装置及吊装的保护装置,从而大大增加了设计成本和生产成本。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供了一种用于装配斜楔的装置,本装置方便进行斜楔与模座的装配,当模座需改变安装角度时,本装置避免了对斜楔的吊装装配。

4.为解决上述技术问题,本实用新型采用以下技术方案予以实现:用于装配斜楔的装置包括第一支撑部和驱动装置,所述第一支撑部包括第一基座、第一旋转杆和第一支板,第一基座的顶部设置有第一转动部和第二转动部;

5.所述第一支板设置有第一滑槽,所述第一旋转杆的一端为第一转动端,第一旋转杆的另一端为第一滑动端,所述第一转动部和第一转动端转动连接,所述第一滑动端与第一滑槽滑动连接,所述第一支板在靠近第二转动部的位置设置有第二转动配合部,所述第二转动部与第二转动配合部转动连接;

6.所述驱动装置包括气缸安装基座、气缸、旋转轴和支撑板,所述气缸的底部固定连接在气缸安装基座上,气缸的输出端与旋转轴的一端传动连接,旋转轴的另一端与支撑板转动连接,支撑板设置有第一连接部,所述第一连接部与第一支板固定连接,所述第一支板的顶部用于固定模座;

7.所述第一支板上设置有第一限位部,所述第一滑动端设置有第一限位配合部,当第一限位部与第一限位配合部配合时,所述第一滑动端能够停止滑动。

8.进一步地,还包括第二支撑部,所述第二支撑部包括第二基座、第二旋转杆和第二支板,第二基座的顶部设置有第三转动部和第四转动部;

9.所述第二支板设置有第二滑槽,所述第二旋转杆的一端为第二转动端,第二旋转杆的另一端为第二滑动端,所述第三转动部和第二转动端转动连接,所述第二滑动端与第二滑槽滑动连接,所述第二支板在靠近第四转动部的位置设置有第四转动配合部,所述第四转动部与第四转动配合部转动连接;

10.支撑板设置有第二连接部,所述第二连接部与第二支板固定连接,所述第一支板和第二支板的顶部用于固定模座;

11.所述第二支板上设置有第二限位部,所述第二滑动端设置有第二限位配合部,当

第二限位部与第二限位配合部配合时,所述第二滑动端能够停止滑动。

12.进一步地,所述第一支撑部和第二支撑部关于驱动装置呈左、右对称设置。

13.进一步地,包括插销,所述第一限位部为第一插销孔,所述第一插销孔设置在第一支板的外壁面上,所述第一滑动端设置有第二插销孔,当第一插销孔与第二插销孔位置对应时,所述插销能够依次卡接于第一插销孔和第二插销孔内。

14.进一步地,所述第一限位部为卡槽,所述卡槽设置在第一滑槽内,所述第一滑动端设置有卡块,当卡块与卡槽配合时,所述第一滑动端能够停止滑动。

15.进一步地,所述第一连接部与第一支板的外壁面固定连接。

16.进一步地,所述第一支板上设置有挡板。

17.进一步地,气缸包括气缸基体,气缸基体的外壁面上设置有转轴,所述气缸安装基座设置有转轴孔,所述气缸基体与气缸安装基座通过转轴与转轴孔的配合进行转动连接。

18.进一步地,所述第一基座的底部水平设置。

19.本实用新型,引入第一支撑部和驱动装置,所述驱动装置输入驱动力,所述第一支撑部用于支撑模座,具体有:将模座固定于第一支板的顶部,之后,将斜楔固定于模座上。当模座需改变安装角度时,气缸输入驱动力,旋转轴带动支撑板进行动作,第一转动部和第一转动端进行转动,第二转动部与第二转动配合部进行转动,同时,第一旋转杆的第一滑动端沿第一滑槽进行滑动;当模座达到既定安装角度时,第一限位部与第一限位配合部配合,所述第一滑动端停止滑动,且气缸停止输入驱动力。

20.本装置结构稳定,方便进行斜楔与模座的装配,当模座需改变安装角度时,本装置避免了对斜楔的吊装装配。此外,本装置不需要设置斜楔的吊装行程装置及吊装的保护装置,从而大大降低了设计成本和生产成本。

附图说明

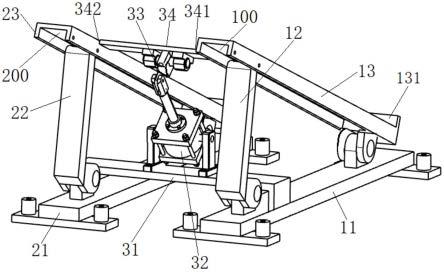

21.图1为本实用新型的结构示意图;

22.图2为本实用新型与模座配合的一状态结构示意图;

23.图3为支撑板与第一支板和第二支板的连接结构示意图;

24.图4为本实用新型与模座配合的另一状态结构示意图;

25.图5为基于图4时,本实用新型的整体装配结构示意图;

26.附图标记说明:

27.第一基座11;第一旋转杆12;第一支板13;挡板131;第二基座21、第二旋转杆22;第二支板23;气缸安装基座31;气缸32;旋转轴33;支撑板34;第一连接部341;第二连接部342;模座4;第一滑槽100;第二滑槽200。

具体实施方式

28.下面结合附图及实施例对本实用新型作进一步说明。在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不

能理解为指示或暗示相对重要性。其中,术语“第一位置”和“第二位置”为两个不同的位置。

29.如图1至图3所示,用于装配斜楔的装置包括第一支撑部和驱动装置,所述第一支撑部包括第一基座11、第一旋转杆12和第一支板13,第一基座11的顶部设置有第一转动部和第二转动部;

30.所述第一支板13设置有第一滑槽100,所述第一旋转杆12的一端为第一转动端,第一旋转杆12的另一端为第一滑动端,所述第一转动部和第一转动端转动连接,所述第一滑动端与第一滑槽100滑动连接,所述第一支板13在靠近第二转动部的位置设置有第二转动配合部,所述第二转动部与第二转动配合部转动连接;

31.所述驱动装置包括气缸安装基座31、气缸32、旋转轴33和支撑板34,所述气缸32的底部固定连接在气缸安装基座31上,气缸32的输出端与旋转轴33的一端传动连接,旋转轴33的另一端与支撑板34转动连接,支撑板34设置有第一连接部341,所述第一连接部341与第一支板13固定连接,所述第一支板13的顶部用于固定模座4;

32.所述第一支板13上设置有第一限位部,所述第一滑动端设置有第一限位配合部,当第一限位部与第一限位配合部配合时,所述第一滑动端能够停止滑动。

33.上述第一限位部与第一限位配合部的设置,应根据模座4所需的安装角度进行适配确定。

34.所述第一限位部和第一限位配合部的一种具体结构有:所述第一限位部为卡槽,所述卡槽设置在第一滑槽100内,所述第一滑动端设置有卡块,当卡块与卡槽配合时,所述第一滑动端能够停止滑动。

35.所述第一限位部和第一限位配合部的另一种具体结构有:包括插销,所述第一限位部为第一插销孔,所述第一插销孔设置在第一支板13的外壁面上,所述第一滑动端设置有第二插销孔,当第一插销孔与第二插销孔位置对应时,所述插销能够依次卡接于第一插销孔和第二插销孔内。

36.为加强本装置的角度调节性,如图1至图3所示,气缸32包括气缸基体,气缸基体的外壁面上设置有转轴,所述气缸安装基座31设置有转轴孔,所述气缸基体与气缸安装基座31通过转轴与转轴孔的配合进行转动连接。

37.为加强对模座的支撑,本实用新型引入第二支撑部,所述第二支撑部包括第二基座21、第二旋转杆22和第二支板23,第二基座21的顶部设置有第三转动部和第四转动部;

38.所述第二支板23设置有第二滑槽200,所述第二旋转杆22的一端为第二转动端,第二旋转杆22的另一端为第二滑动端,所述第三转动部和第二转动端转动连接,所述第二滑动端与第二滑槽200滑动连接,所述第二支板23在靠近第四转动部的位置设置有第四转动配合部,所述第四转动部与第四转动配合部转动连接;

39.支撑板34设置有第二连接部342,所述第二连接部342与第二支板23固定连接,所述第一支板13和第二支板23的顶部用于固定模座4;

40.所述第二支板23上设置有第二限位部,所述第二滑动端设置有第二限位配合部,当第二限位部与第二限位配合部配合时,所述第二滑动端能够停止滑动。

41.为简化设计,所述第一支撑部和第二支撑部关于驱动装置呈左、右对称设置。

42.为明确第一连接部341与第一支板13的具体连接位置,所述第一连接部341与第一支板13的外壁面固定连接。

43.为加强模座4的固定性,防止模座4在第一支板13上进行错移,所述第一支板13上设置有挡板131。

44.为方便对模座的安装角度进行确定,所述第一基座11的底部水平设置。

45.如图4和图5所示,当模座达到既定安装角度时,第一限位部与第一限位配合部配合,所述第一滑动端停止滑动。在图4和图5中,采用插销结构,即所述第一限位部为第一插销孔,所述第一插销孔设置在第一支板13的外壁面上,所述第一滑动端设置有第二插销孔,当第一插销孔与第二插销孔位置对应时,所述插销依次卡接于第一插销孔和第二插销孔内,此时第一滑动端停止滑动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1