一种镶块式光伏接线盒焊头结构的制作方法

1.本实用新型涉及焊接机技术领域,具体是涉及一种镶块式光伏接线盒焊头结构。

背景技术:

2.光伏接线盒是一种连接和保护太阳能光伏组件,将太阳能电池产生的电力与外部线路连接的太阳能电池板组件,太阳能电池板在出厂前都需要将接线盒焊接到太阳能电池板上。

3.现有接线盒焊接机焊头产品一般为焊头主体和镶块组成,焊头主体为高电阻金属,通过对焊头通电产生热量,传递给镶块使其发热到额定温度化锡,但是现有技术的镶块,镶块凹在焊头里面,只有镶块能取锡,而边缘的焊头主体为钼或钛合金发热体,由于这些材料不黏锡的特性使焊头主体取锡不成功的现象经常发生。

4.因此,需要一种新型的光伏接线盒焊头结构,能够解决取锡不成功的现象,提高焊接良率。

技术实现要素:

5.为解决上述技术问题,本实用新型提供了一种镶块式光伏接线盒焊头结构。

6.本实用新型的技术方案是:一种镶块式光伏接线盒焊头结构,所述焊头结构包括发热主体以及镶块,所述发热主体是由安装部和焊接部两部分组成,所述发热主体上设有热量流动槽,且安装部上设有多组安装孔,所述镶块是由竖向设置的卡接部和横向设置的取锡部所组成的倒t型结构,且所述卡接部的两侧侧面上均设有凹槽,所述焊接部的端部设有与卡接部配合卡接的嵌槽。采用上述方案的焊头结构可根据不同需要选择不同的镶块,且由于镶块位于焊接部的端部,避免了不黏锡的焊接部与焊锡直接接触,同时镶块的倒t型结构增大了取锡部的取锡面面积。

7.进一步地,所述发热主体为钼或钛制成,所述镶块为铁镍铬合金制成,由于钼或者钛的电阻较大,使用钼或者钛制成的发热主体通电后能迅速升温,铁镍铬合金与锡之间的黏性好,能提高取锡成功率。

8.进一步地,所述热量流动槽是由宽槽和窄槽两部分组成,所述宽槽位于所述安装部上,宽槽的一端与窄槽的一端之间的连接处通过倒角边进行连接,且宽槽的另一端延伸至所述安装部的侧壁,所述安装部的侧壁与所述宽槽连接处设有圆弧形倒角,热量流动槽由宽槽和窄槽两部分组成,有利于发热主体的热量迅速传导至镶块,提高化锡速度。

9.进一步地,多组所述安装孔以热量流动槽为对称轴等间距对称分布在安装部上,所述安装部上设有通槽,所述通槽一端延伸至安装部侧壁,且通槽另一端与安装孔连通,安装孔用于将焊头安装到焊接机上,多个安装孔对称分布的设计安装稳定,成本低,通槽的设计可减少安装孔安装螺丝后安装孔周围产生的应力。

10.进一步地,所述焊接部的宽度由靠近所述安装部的一端至靠近所述嵌槽的另一端逐渐变小,且所述安装部与焊接部之间的侧壁设有圆弧形倒角,宽度逐渐变小的焊接部有

利于将热量迅速集中至嵌槽所在的一端,提高升温速度。

11.作为本实用新型的一种可选方案,所述取锡部的取锡面为平整面,这样的结构取锡部的取锡面与焊锡的接触面积较大,取锡成功率高。

12.作为本实用新型的另一种可选方案,所述取锡部的取锡面上设有沉槽,这样的结构因为取锡面凹陷下去,两侧的凸起限制了取锡面宽度,所以可取得固定宽度的焊锡进行焊接。

13.本实用新型的有益效果是:

14.(1)本实用新型的镶块式光伏接线盒焊头结构,通过将镶块设置在焊接部的端部,使镶块取锡部的取锡面取代了焊接部的底面,避免了不黏锡的发热主体与焊锡接触,且取锡面的平整面设计提高了取锡面与焊锡的接触面积,提高了取锡成功率,并通过镶块与发热主体的配合安装设计,可针对不同的产品选择不同的镶块,使用方便,实用性好。

15.(2)本实用新型的镶块式光伏接线盒焊头结构,通过宽度逐渐变小的焊接部和热量流动槽的设计,使发热主体上的热量能迅速传导至镶块上,提高镶块的升温速度。

附图说明

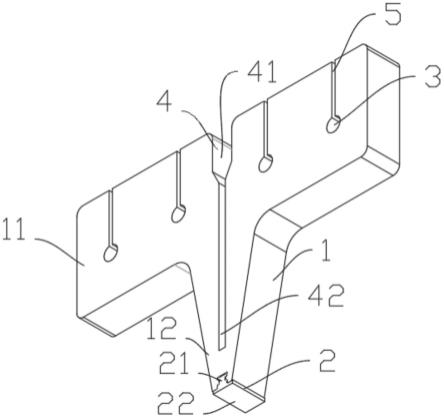

16.图1是本实用新型实施例1焊头结构整体示意图;

17.图2是本实用新型实施例1焊头结构主视图;

18.图3是图2的a处结构放大图;

19.图4是本实用新型实施例1镶块结构示意图;

20.图5是本实用新型实施例1和实施例2发热主体结构示意图;

21.图6是本实用新型实施例2焊头结构整体示意图;

22.图7是本实用新型实施例2镶块结构示意图;

23.其中,1-发热主体、11-安装部、12-焊接部、121-嵌槽、2-镶块、21-卡接部、211-凹槽、22-取锡部、3-安装孔、4-热量流动槽、41-宽槽、42-窄槽、5-通槽。

具体实施方式

24.下面结合具体实施方式来对本实用新型进行更进一步详细的说明,以更好地体现本实用新型的优势。

25.实施例1

26.如图1、2、3所示,焊头结构包括发热主体1以及镶块2,发热主体1是由上半部分的安装部11和下半部分的焊接部12组成,焊接部12的宽度由靠近安装部11的一端至靠近嵌槽121的另一端逐渐变小,且安装部11与焊接部12之间的侧壁设有圆弧形倒角,

27.发热主体1上设有热量流动槽4,热量流动槽4是由宽槽41和窄槽42两部分组成,宽槽41位于安装部11上,宽槽41的下端与窄槽42的上端之间的连接处通过倒角边进行连接,且宽槽41的上端延伸至安装部11的上侧壁,安装部11的上侧壁与宽槽41连接处设有圆弧形倒角,

28.且安装部11上设有四组安装孔3,四组安装孔3以热量流动槽4为对称轴等间距对称分布在安装部11上,安装部11上设有通槽5,通槽5一端延伸至安装部5的上侧壁,且通槽5的另一端与安装孔3连通,

29.如图4所示,镶块2是由竖向设置的卡接部21和横向设置的取锡部22所组成的倒t型结构,取锡部22的取锡面为平整面,取锡面平整度为0.2m/km,且卡接部21的两侧侧面上设有两个凹槽211,如图5所示,焊接部12的下端设有与卡接部21配合卡接的嵌槽121,

30.采用上述结构的光伏接线盒焊头通过将镶块2设置在焊接部12的下端,使取锡部22的取锡面取代了焊接部12的底面,避免了不黏锡的发热主体1与焊锡接触,同时由于取锡部22的取锡面为平整面,提高了取锡部22的取锡面与焊锡的接触面积,提高了取锡成功率。

31.上述焊头结构的工作原理为:将镶块2配装至发热主体1的焊接部12上,发热主体1通电后,由于钼电阻较高,通电后会产生热量,热量传递给镶块2,镶块2的温度升高熔化焊锡,取锡部22的取锡面取走定量的锡,焊接接线盒时,取锡部22上的锡和接线盒上的锡融化,合为一体,完全包裹住汇流条,待焊锡冷却形成完好的形状后焊接完成。

32.实施例2

33.如图4、5所示,本实施例与实施例1基本相同,其不同之处在于,所述取锡部22的取锡面设有沉槽,本实施例的结构设计是因为有部分产品要约束焊锡的宽度,这种中间带有沉槽的结构,因为取锡部22的取锡面凹陷,两侧有限制取锡面宽度的凸起,所以可以取得固定宽度的焊锡,同时又避免了不黏锡的发热主体1与焊锡接触导致取锡成功率不高。

34.上述结构的工作原理为:发热主体1通电后,热量传递至镶块2,镶块2升温熔化焊锡,取锡部22的取锡面因为凹陷下去,两侧有限制取锡面宽度的凸起,所以可取得固定宽度的焊锡,然后可以开始进行焊接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1