一种减小偏摆的槽筒轴加工机床的制作方法

1.本实用新型涉及一种槽筒轴加工机床,具体涉及一种减小偏摆的槽筒轴加工机床。

背景技术:

2.槽筒轴是化纤丝加弹机上的主要零件,它是通过在光轴表面加工出螺旋往复沟槽的方式形成。

3.现在使用的槽筒轴加工机床,包括工作台、驱动件、两个车削刀箱、哑铃形状的机身以及安装在机身上端面的驱动组件、夹持件、主轴传动装置、导轨、在导轨上滑动的下滑台,其具体结构及功能为:主轴传动装置与夹持件沿机身长度方向分别安装在机身上端面左右两侧,驱动组件安装在机身上端面且与夹持件设置在同一侧,用于带动下滑台沿机身长度方向往返移动,下滑台上方安装有驱动件,工作台安装在驱动件上,驱动件用于驱动工作台沿机身宽度方向往返移动,两个车削刀箱沿机身长度方向安装在工作台上端面;夹持件与主轴传动件配合使用,既可以完成工件的夹持,又可以驱动工件转动。

4.上述驱动组件中使用的是长丝杆,机床安装后,长丝杆贯穿下滑台,在反向运动时会引起下滑台产生偏摆,从而影响轴的加工精度。

技术实现要素:

5.本实用新型的目的是解决现有技术中存在的下滑台在反向运动时会产生偏摆,从而影响轴加工精度的技术问题,而提供一种减小偏摆的槽筒轴加工机床。

6.基于上述设计思路,本实用新型所采用的技术方案为:

7.一种减小偏摆的槽筒轴加工机床,包括机身、下滑台以及导轨;

8.所述导轨安装在所述机身上端面;

9.所述下滑台在所述导轨上滑动;

10.其特殊之处在于:

11.还包括驱动组件;

12.所述驱动组件安装在所述机身上端面的右侧,其动力输出端与所述下滑台右侧连接,用于提供下滑台在导轨上滑动的动力,将驱动装置设置下滑台右侧,较原先的丝杠贯穿下滑台的驱动方式,降低了下滑台在往返过程中发生偏摆的可能性,提高下滑台的稳定性以及提高轴的加工精度。

13.进一步地,所述驱动组件包括丝杠、支架、动力输入件以及两个支座;

14.两个所述支座安装在所述机身上端面;

15.所述丝杠两端分别设置在两个支座上,且其中一端穿过所述支座并与动力输入件连接;

16.所述支架一端套设连接在所述丝杠上,另一端与下滑台右侧连接,将原先的长丝杠改用短丝杠,将原先的丝杠贯穿下滑台改为通过支架连接在下滑台一侧,进一步解决了

现有长丝杠在运行过程中会出现偏摆的问题。

17.进一步地,所述导轨数量为两个,所述丝杠设置在两个导轨之间,导轨的数量设置为两个,可以使得下滑台的运动更为稳定。

18.进一步地,两条所述导轨相对于丝杠的轴线对称设置,沿丝杠轴线对称设置的导轨,其支架传递给下滑台的力更为均匀,从而使得下滑台的滑动更为稳定,进一步防止下滑台偏摆。

19.进一步地,还包括设置在下滑台上方的工作台和加工刀箱组;

20.所述加工刀箱组包括车削刀箱组和铣削刀箱组;

21.所述车削刀箱组和铣削刀箱组均安装在所述工作台上,且沿下滑台滑动方向相对设置。

22.进一步地,所述车削刀箱组中的车削刀箱数量为一个或两个;

23.所述铣削刀箱组中的铣削刀箱数量与车削刀箱的数量相同;

24.所述车削刀箱与铣削刀箱一对一沿下滑台滑动方向相对设置,车削刀箱的数量可以是一个,也可以是两个,采用两个车削刀箱可以同时完成轴两端的往复沟槽,加工效率更快,在车削刀箱对面安装铣削刀箱,可以一次装夹同时完成铣削工序,进一步加快轴的加工效率。

25.进一步地,所述导轨为滚珠导轨,相较于普遍使用的滑动导轨,采用滚珠导轨,摩擦系数小,运行精度高。

26.进一步地,所述工作台上安装有支撑体,支撑体可以对工件进行支撑,进一步保证工件运动的稳定性。

27.进一步地,传统的车床床身一般是两头大、中间细,像哑铃形状,工作中容易产生扭曲变形,从而导致轴的加工精度降低,在本实用新型中,为了降低机身在机床运行过程中变形量,保证机床运行的稳定性,设置所述机身的横向截面为矩形。

28.进一步地,为了保证机身在整个装置运行过程中的平稳性,在所述机身沿其长度方向两侧的下端连接有至少四个机床可调垫铁,除了增加整个装置运行过程中的平稳性这一优点之外,垫铁还具有调整的功能,通过可调垫铁,可以调整机身的方位,使得机身处于水平状态。

29.本实用新型的有益效果是:

30.1、本实用新型提出的一种减小偏摆的槽筒轴加工机床,将整个驱动组件设置在下滑台右侧,较原有丝杠贯穿下滑台的驱动方案中,下滑台的运动更为稳定,降低了下滑台偏摆的可能性,提高待加工轴的加工精度。

31.2、本实用新型提出的一种减小偏摆的槽筒轴加工机床,通过将丝杠设置在两个导轨之间,增加下滑台往返运动的稳定性,提高待加工轴的加工精度。

32.3、本实用新型提出的一种减小偏摆的槽筒轴加工机床,通过将两个导轨沿丝杠的轴线对称设置在丝杠两侧,使得下滑台的受力更为均匀,进一步增加了下滑台往返运动的稳定性,提高待加工轴的加工精度。

33.4、本实用新型提出的一种减小偏摆的槽筒轴加工机床,通过选用滚珠导轨,可以降低下滑台与导轨之间的摩擦力,提高下滑台的运行精度与稳定性。

34.5、本实用新型提出的一种减小偏摆的槽筒轴加工机床,将机身的横向截面为矩

形,降低机身在机床运行过程中变形量,既提高了待加工轴的加工精度,又可以保证机床运行的稳定性。

35.6、本实用新型提出的一种减小偏摆的槽筒轴加工机床,设置的支撑体用于对工件进行支撑,保证工件运动的稳定性。

附图说明

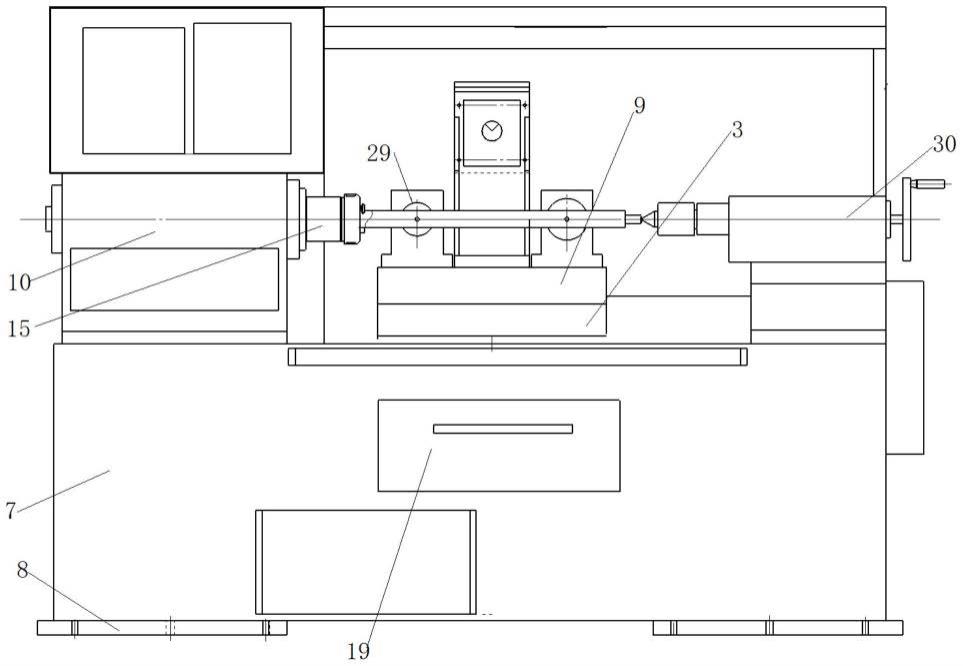

36.图1是本实用新型实施例整体结构主视图(其中:循环件、铣削刀箱未示出);

37.图2是图1中的右视图(其中:夹持件、循环件、驱动组件未示出);

38.图3是本实用新型实施例主轴传动装置的剖视图(包含机身);

39.图4是本实用新型实施例冷却液回收及循环组件结构剖视图(包含机身、工作台、下滑台);

40.图5是本实用新型实施例驱动组件主视图(包含机身、下滑台、工作台);

41.图6是本实用新型实施例机身俯视图(包含垫铁);

42.图7是图5的俯视图。

43.图中,1、丝杠;2、支架;3、下滑台;4、导轨;5、支座;6、动力输入件;7、机身;8、垫铁;9、工作台;10、主轴箱;11、电机;12、电机传动箱;13、主动轮;14、被动轮;15、主轴;16、导向键;17、回收箱;18、导流槽;19、过滤件;20、储液箱;21、水泵;22、第一管道;23、第二管道;25、喷头;26、高位循环管;27、低位循环管;28、铣削刀箱;29、车削刀箱;30、夹持件。

具体实施方式

44.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型提出的一种减小偏摆的槽筒轴加工机床作进一步详细说明。

45.本实用新型一种减小偏摆的槽筒轴加工机床,如图1-图7所示,具体包括以下结构:机身7、下滑台3、夹持件30、驱动组件、驱动件、主轴传动装置、冷却液回收及循环组件、工作台9、加工刀箱组以及两条导轨4;

46.如图6所示,机身7的横向截面为矩形,且内部空心设置,其下方均匀设置有六个可调垫铁8,用于增加机身7与地面的接触面积,加强整个机床在工作时的稳定性,以及用于保证机身7的水平。

47.如图1所示,主轴传动装置与夹持件30沿机身7的长度方向分别安装在机身7两端的左右两端,如图7所示,两条导轨4沿机身7的长度方向平行安装在机身7的上端面,驱动组件设置在两条导轨4之间且位于机身7右端,如图5所示,下滑台3在两条导轨4上滑动,驱动件安装在下滑台3上,工作台9设置在驱动件上方,如图2所示,加工刀箱组安装在工作台9上,冷却液回收及循环组件设置在机床工作位下方,用于回收及循环利用使用后的冷却液。

48.各部件的具体组成及连接方式如下:

49.如图3所示,主轴传动装置包括动力传动件、导向键16、设置在动力传动件上用于与导向键16配合的安装槽、以及一端开口的主轴箱10;

50.动力传动件包括电机11、电机传动箱12、主动轮13、被动轮14以及主轴15。

51.具体的:主轴箱10开口端与机身7上端面连接,电机传动箱12设置在主轴箱10内部且其下部设置有与导向键16形状相适配的安装槽,机身7上端面安装有导向键16,导向键16

嵌设在安装槽内,用于对电机传动箱12进行定位,电机传动箱12直连在机身7上端面,电机11安装在电机传动箱12一侧,其输出轴穿过电机传动箱12后与主动轮13连接;主轴15水平设置且一端依次穿过主轴箱10相对两侧壁并与通过轴承与其转动连接,位于电机传动箱12内的主轴15上套设有被动轮14,主动轮13与被动轮14通过皮带传递动力;主轴15另一端用于夹持件30配合,实现工件的夹持及旋转加工。

52.如图5与图7所示,驱动组件包括滚珠丝杠1、支架2、动力输入件6以及两个支座5;

53.具体的:为了保证下滑台3受力的均匀性,将两个支座5安装在机身7上端面;滚珠丝杠1采用短丝杠(即滚珠丝杠1不会穿过下滑台3),滚珠丝杠1的左端依次穿过两个支座5并与其通过轴承转动连接,右端与动力输入件6连接;支架2右端套设连接在滚珠丝杠1上,左端与下滑台3右侧面连接,通过动力输入件6带动滚珠丝杠1旋转,进而带动连接在滚珠丝杠1上的支架2运动,配合下滑台3在导轨4上的滑动,实现下滑台3的往返运动。

54.优选的,滚珠丝杠1与导轨4平行,且两条导轨4相对于滚珠丝杠1的轴线对称设置;相较于滚珠丝杠1与导轨4轴线相交的设计,滚珠丝杠1与导轨4平行时,传递给下滑台3以及支架2的力更为均匀,防止下滑台3产生偏摆的效果更好。

55.动力输入件6可以是电机直连,也可以是通过皮带传动等方式,相对于电机位于滚珠丝杠1右侧直连的方式,采用皮带传动方式,电机的方位可以反设,即电机设在沿滚珠丝杠1轴线方向的左侧,可以减少整个机床的尺寸。

56.加工刀箱组包括两个车削刀箱29和两个铣削刀箱28;

57.具体的:两个车削刀箱29和两个铣削刀箱28均安装在工作台9上,且两个车削刀箱29沿下滑台3滑动方向设置在同一侧,两个车削刀箱29和两个铣削刀箱28沿下滑台3滑动方向一对一相对设置。

58.如图4所示,冷却液回收及循环组件包括回收箱17、过滤件19、循环件、过渡件以及位于机床加工位下方的导流槽18;

59.循环件包括水泵21、第一管道22、l型或t型的第二管道23以及两个喷头25;

60.过渡件包括储液箱20以及循环管组;

61.循环管组包括高位循环管26以及低位循环管27;

62.具体的:工作台9、下滑台3、机身7上端都开设有通槽,导流槽18上端置于工作台9上方且位于机床工作位下方,下端穿过工作台9的通槽、下滑台3的通槽后安装在机身7的通槽处,回收箱17设置在机身7内,且位于机身7的通槽正下方,用于接收从导流槽18流下的冷却液,过滤件19水平设置,且一端滑动连接在回收箱17内部上方,另一端穿过所述回收箱17与机身7后,置于机身7外部,便于工作人员定期抽取清理,储液箱20设置在机身7内且位于回收箱17一侧,高位循环管26以及低位循环管27均一端与储液箱20连通,另一端与回收箱17连通,第一管道22一端置于储液箱20内部,另一端与水泵21的进水口连通,水泵21的出水口与第二管道23的一端连通,第二管道23另一端穿过储液箱20与机身7后,置于机床加工位上方,且其上安装有两个喷头25。

63.水泵21可以设置在储液箱20内部,也可以设置在储液箱20外部,为了减少整个机床的尺寸,优选设置在储液箱20内部。

64.高位循环管26设置在过滤件19下方。

65.l型或t型的第二管道23可以是一体设置,也可以是多个管道依次连接组成。

66.在主轴箱10上端安装有数控系统,数控系统一侧安装有配电箱,便于工作人员进行操作,以及在维修时,便于进行系统维修。

67.在机床上安装有后防护板,后防护板两侧均安装有侧防护板,后防护板上方安装有灯顶罩,在夜间加工时,可以提高明亮度。

68.在主轴箱10外部安装有机床铭牌。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1